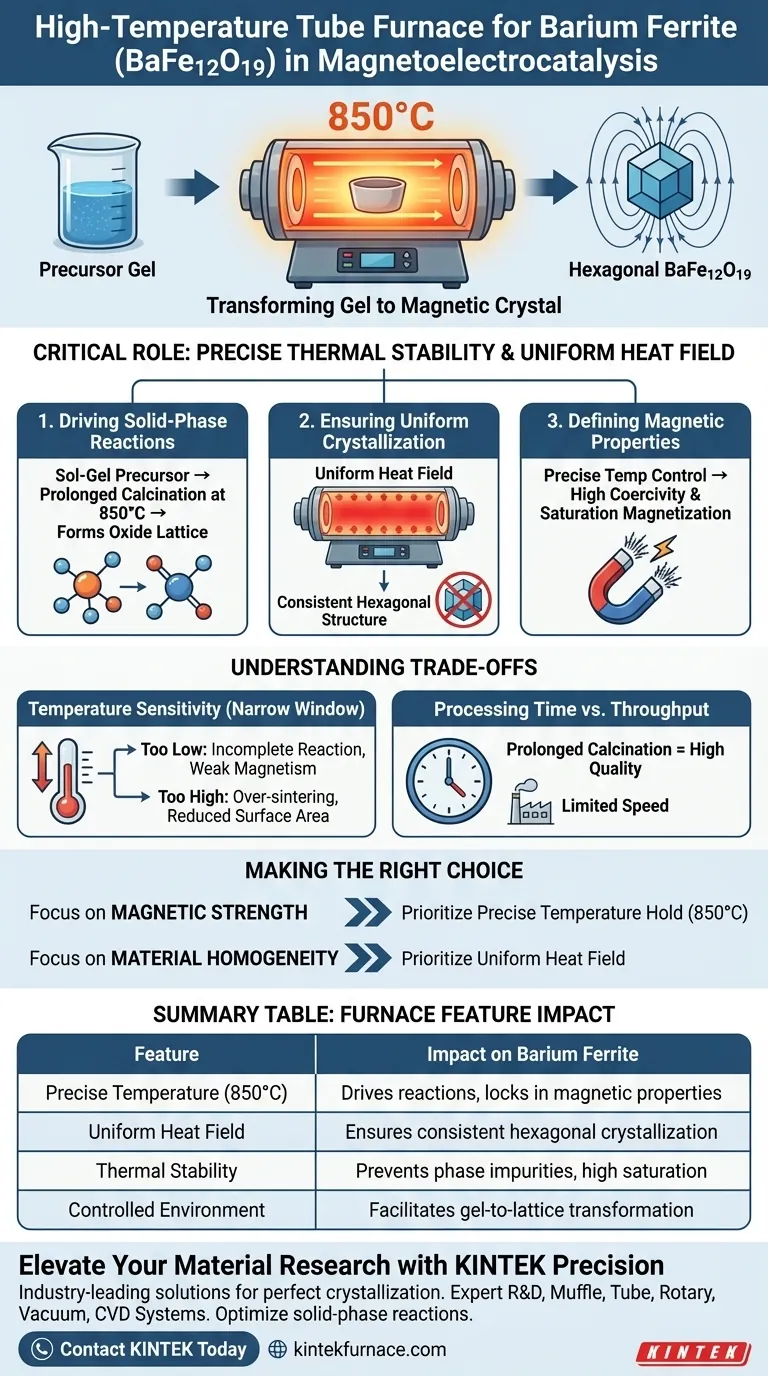

Ein Hochtemperatur-Rohröfen wird benötigt, um die präzise thermische Stabilität und das gleichmäßige Wärmefeld bereitzustellen, die erforderlich sind, um das Vorläufergel in die spezifische hexagonale Struktur von Bariumferrit (BaFe12O19) zu kristallisieren. Ohne die kontrollierte Umgebung des Ofens, die typischerweise bei Temperaturen um 850 °C gehalten wird, kann das Material die Festphasenreaktionen nicht durchlaufen, die erforderlich sind, um die hohe Koerzitivkraft und Sättigungsmagnetisierung für eine effektive Magneto-Elektrokatalyse zu erreichen.

Der Rohröfen ist nicht nur ein Heizelement, sondern ein strukturbestimmendes Element. Er sorgt für die gleichmäßige Temperaturverteilung, die für die Durchführung von Festphasenreaktionen erforderlich ist, und diktiert direkt die magnetische Stärke und katalytische Effizienz des Endmaterials.

Die entscheidende Rolle der thermischen Stabilität

Um einen chemischen Vorläufer in einen funktionellen magnetischen Katalysator umzuwandeln, müssen Sie die thermische Umgebung mit äußerster Präzision steuern. Der Rohröfen ist das Werkzeug, das die Lücke zwischen Rohchemie und Materialphysik schließt.

Durchführung von Festphasenreaktionen

Die Herstellung von Bariumferrit verwendet häufig ein Zitronensäure-Sol-Gel-Verfahren. Dies führt zu einem Vorläufergel, das chemisch reaktiv, aber strukturell undefiniert ist.

Um dieses Gel in ein nützliches Material umzuwandeln, muss es einer langen Kalzinierung unterzogen werden. Der Rohröfen schafft die anhaltende Hochtemperaturumgebung (z. B. 850 °C), die erforderlich ist, um die Festphasenreaktionen durchzuführen, die die organischen Komponenten verbrauchen und das Oxidgitter bilden.

Gewährleistung einer gleichmäßigen Kristallisation

Die Geometrie des Rohröfen erzeugt ein sehr gleichmäßiges Wärmefeld. Diese Gleichmäßigkeit ist nicht verhandelbar für die Bildung der hexagonalen Ferritstruktur.

Wenn die Wärme ungleichmäßig ist, können sich verschiedene Teile der Probe mit unterschiedlichen Geschwindigkeiten oder in unterschiedlichen Phasen kristallisieren. Der Rohröfen stellt sicher, dass die gesamte Probe die exakt gleiche thermische Geschichte erfährt, was zu einer konsistenten Kristallstruktur über die gesamte Charge führt.

Definition der magnetischen Eigenschaften

Für die Magneto-Elektrokatalyse sind die magnetischen Eigenschaften des Materials ebenso wichtig wie seine chemische Zusammensetzung. Die thermische Steuerung des Ofens bestimmt direkt diese physikalischen Eigenschaften.

Insbesondere steuert die präzise Temperaturregelung die Koerzitivkraft (Widerstand gegen Entmagnetisierung) und die Sättigungsmagnetisierung (maximale magnetische Stärke). Diese Eigenschaften werden während der Hochtemperatur-Kristallisationsphase, die vom Ofen gesteuert wird, "eingefroren".

Verständnis der Kompromisse

Obwohl der Hochtemperatur-Rohröfen unerlässlich ist, führt er spezifische Variablen ein, die sorgfältig verwaltet werden müssen. Die Beziehung zwischen Temperatur und Leistung ist nicht linear.

Die Empfindlichkeit der Temperaturregelung

Die primäre Referenz hebt hervor, dass eine präzise Temperaturregelung die endgültigen Materialeigenschaften bestimmt. Dies impliziert ein enges Erfolgsfenster.

Wenn die Temperatur zu niedrig ist, ist die Festphasenreaktion unvollständig, was zu schwacher Magnetisierung und schlechter katalytischer Leistung führt. Umgekehrt können übermäßige Temperaturen zu einer Über-Sinterung führen, die die für katalytische Reaktionen erforderliche Oberfläche verringern kann, selbst wenn die magnetischen Eigenschaften stark sind.

Verarbeitungszeit vs. Durchsatz

Um die notwendige Phasenumwandlung zu erreichen, ist eine lange Kalzinierung erforderlich. Dies macht den Rohröfen prozesszeitaufwendig.

Während dies eine hochwertige Kristallisation gewährleistet, begrenzt es die Produktionsgeschwindigkeit im Vergleich zu Schnellheizmethoden. Sie tauschen die Herstellungsgeschwindigkeit gegen die überlegene strukturelle Integrität und magnetische Leistung, die für High-End-Anwendungen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Der Rohröfen ist ein Präzisionsinstrument. Wie Sie ihn einsetzen, hängt von den spezifischen Parametern Ihrer Forschungs- oder Produktionsziele ab.

- Wenn Ihr Hauptaugenmerk auf magnetischer Stärke liegt: Priorisieren Sie die Präzision der Temperaturhaltung bei 850 °C, um die Koerzitivkraft und Sättigungsmagnetisierung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Konzentrieren Sie sich auf die Gleichmäßigkeit des Wärmefeldes im Rohr, um sicherzustellen, dass die gesamte Charge die hexagonale Struktur ohne Phasenverunreinigungen erreicht.

Der Erfolg in der Magneto-Elektrokatalyse hängt weniger von der Chemie des Gels als vielmehr von der thermischen Disziplin des Ofens ab.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Bariumferrit-Herstellung |

|---|---|

| Präzise Temperatur (850 °C) | Treibt Festphasenreaktionen an und fixiert magnetische Eigenschaften. |

| Gleichmäßiges Wärmefeld | Gewährleistet eine konsistente hexagonale Kristallisation über die gesamte Charge. |

| Thermische Stabilität | Verhindert Phasenverunreinigungen und gewährleistet eine hohe Sättigungsmagnetisierung. |

| Kontrollierte Umgebung | Ermöglicht die Umwandlung von Vorläufergel in Oxidgitter. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Hochleistungs-Magneto-Elektrokatalyse erfordert absolute thermische Disziplin. KINTEK bietet branchenführende Hochtemperatur-Lösungen, die für die perfekte Kristallisation bei der Synthese von Bariumferrit erforderlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie Standard-Laborgeräte oder einen vollständig kundenspezifischen Ofen für einzigartige Materialanforderungen benötigen, KINTEK stellt sicher, dass Ihre Forschung durch gleichmäßige Wärmefelder und präzise thermische Kontrolle unterstützt wird.

Bereit, Ihre Festphasenreaktionen zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

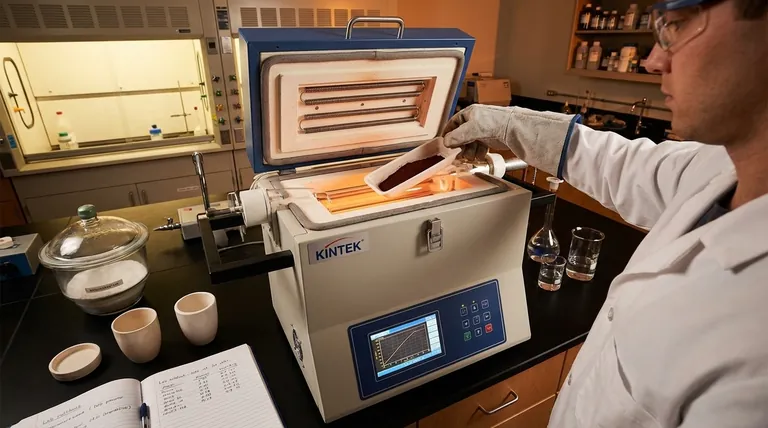

Visuelle Anleitung

Referenzen

- Amy Radford, Shik Chi Edman Tsang. Untangling the Mechanisms in Magneto‐Electrocatalytic Oxygen Evolution. DOI: 10.1002/smll.202412852

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die prozesstechnischen Vorteile der Verwendung eines Zweizonen-Röhrenofens für GaN? Präzisions-Dünnschichtsynthese erreichen

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für Ti–Nb–Si-Legierungen? Meistern Sie den Sintererfolg

- Was ist der Zweck der Verwendung eines Röhrenwiderstandsofens mit fließendem Sauerstoff für die NMC-Synthese? Erreichen Sie reine Phaseneinheitlichkeit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie funktionieren Rohröfen und wo werden sie eingesetzt? Entdecken Sie Präzisions-Heizlösungen

- Welche Faktoren sollten bei der Auswahl eines Hochtemperatur-Rohrofens berücksichtigt werden? Sichern Sie Präzision und Zuverlässigkeit für Ihr Labor

- Welche Rolle spielt ein Zweizonen-Röhrenofen mit zwei Temperaturzonen beim MoS2-CVD-Wachstum? Präzise 2D-Synthese meistern

- Was sind die spezifischen Funktionen des Stickstoff- und Sauerstoffflusses in einem Rohrofen? Optimieren Sie Ihren Diffusionsprozess