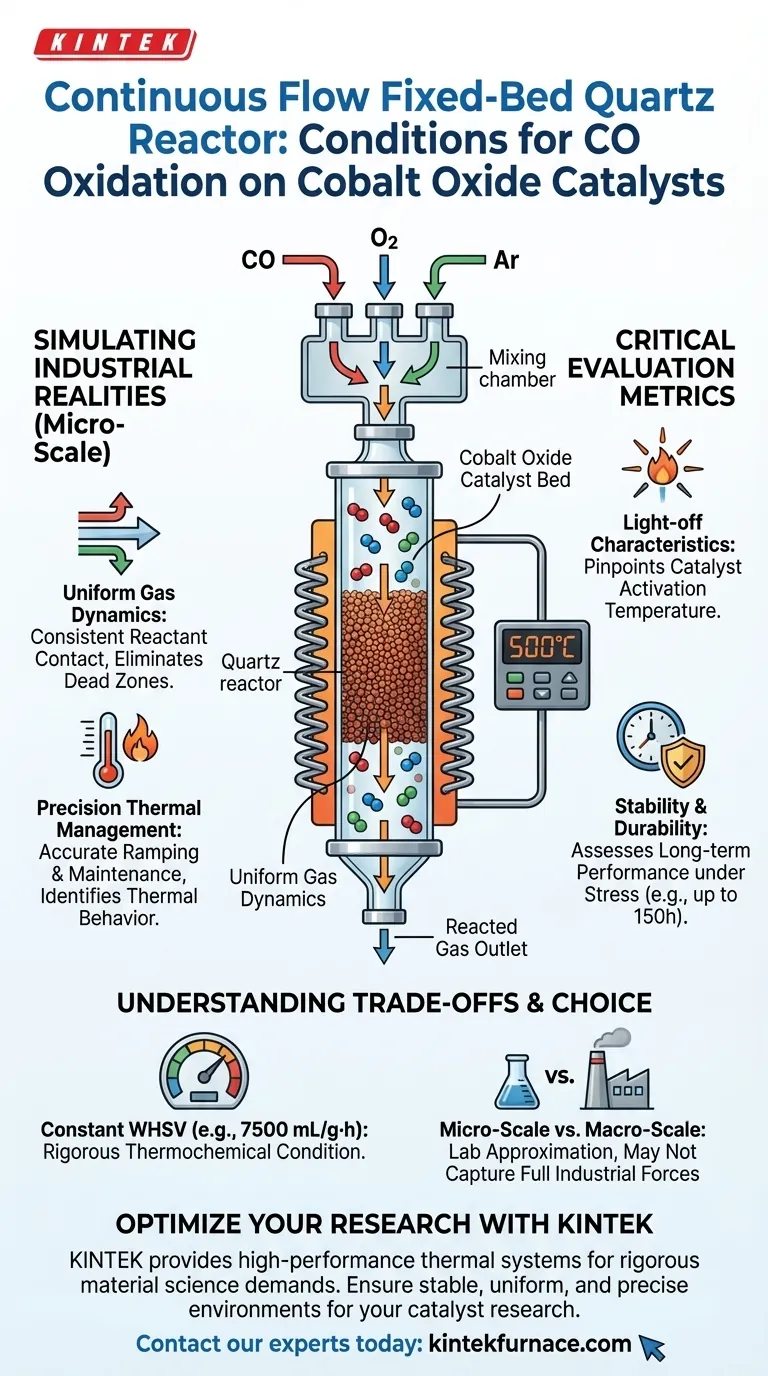

Ein kontinuierlich durchströmter Festbett-Quarzreaktor bietet eine hochkontrollierte Mikroreaktionsumgebung, die darauf ausgelegt ist, industrielle Gegebenheiten nachzubilden. Dieses Setup stellt sicher, dass kritische Reaktionsgase – insbesondere Kohlenmonoxid (CO), Sauerstoff und Argon – gleichmäßig durch das Kobaltoxid-Katalysatorbett strömen. Durch die Integration eines hochpräzisen Temperaturregelsystems schafft der Reaktor die stabilen Bedingungen, die für die genaue Messung der Katalysatoreffizienz und -haltbarkeit erforderlich sind.

Der Hauptwert des Reaktors liegt in seiner Fähigkeit, reale industrielle Betriebsbedingungen im Mikromaßstab zu simulieren. Dies ermöglicht es Forschern, spezifische Leistungsvariablen wie die Zündtemperatur und die strukturelle Stabilität zu isolieren, ohne die Störungen von Umweltschwankungen.

Simulation industrieller Gegebenheiten

Gleichmäßige Gasdynamik

Die Zuverlässigkeit Ihrer Daten hängt vollständig von der Konsistenz des Reaktantenkontakts ab. Dieser Reaktortyp stellt sicher, dass das Gasgemisch (CO, O2 und Ar) gleichmäßig durch das Festbett strömt.

Diese Gleichmäßigkeit eliminiert "Hot Spots" oder tote Zonen im Katalysatorbett. Sie garantiert, dass jedes Teil des Kobaltoxid-Katalysators demselben chemischen Potenzial ausgesetzt ist.

Präzise thermische Steuerung

Um Katalysatoren aus verschiedenen Mikroalgenquellen oder Kalzinierungstemperaturen zu bewerten, ist thermische Genauigkeit unerlässlich. Das System nutzt eine hochpräzise Temperaturregelung, oft unter Verwendung von Komponenten wie K-Typ-Thermoelementen.

Dies ermöglicht ein präzises Aufheizen und Halten der Temperatur. Es ermöglicht Ihnen, genau zu bestimmen, wie sich der Katalysator über ein Spektrum von Temperaturen verhält, und nicht nur bei einem einzigen eingestellten Punkt.

Kritische Bewertungsmetriken

Ermittlung der Zündcharakteristik

Eine der kritischsten Leistungskennzahlen für die CO-Oxidation ist die "Zündtemperatur" – der Punkt, an dem der Katalysator aktiv wird. Die kontrollierte Umgebung des Reaktors ermöglicht es Ihnen, diesen Schwellenwert mit hoher Genauigkeit zu bestimmen.

Durch systematisches Hochfahren der Temperaturen können Sie den genauen Moment identifizieren, in dem die Oxidation beginnt. Diese Daten sind unerlässlich für den Vergleich der Wirksamkeit von Katalysatoren, die unter verschiedenen Kalzinierungsbedingungen hergestellt wurden.

Bewertung von Stabilität und Haltbarkeit

Über die anfängliche Aktivität hinaus ermöglicht der Reaktor die Bewertung der Stabilität über die Zeit. Er kann strenge Bedingungen simulieren, um zu testen, ob der Katalysator seine Struktur und Aktivität beibehält oder sich zersetzt.

Zusätzliche Daten deuten darauf hin, dass diese Reaktoren Bedingungen über längere Zeiträume (bis zu 150 Stunden) bei hohen Temperaturen (500°C–550°C) aufrechterhalten können. Dies zeigt die Widerstandsfähigkeit des Katalysators gegen thermische Belastung und strukturellen Kollaps.

Verständnis der Kompromisse

Die Strenge konstanter Raumgeschwindigkeit

Obwohl vorteilhaft für die Standardisierung, halten diese Reaktoren oft eine konstante Gewichtsstunden-Raumgeschwindigkeit (WHSV) (z. B. 7500 mL/g·h) aufrecht.

Dies auferlegt dem Katalysator eine strenge thermochemische Bedingung. Wenn der Katalysator schwache synergistische aktive Stellen aufweist, kann dieser konstante Hochgeschwindigkeitsfluss zu einer schnellen Deaktivierung führen, die unter milderen Bedingungen möglicherweise nicht auftritt.

Mikro- vs. Makromaßstab

Diese Ausrüstung bietet eine Mikroreaktionsumgebung. Obwohl sie industrielle Bedingungen effektiv simuliert, bleibt sie eine Annäherung im Labormaßstab.

Faktoren wie massive Wärmegradienten oder physikalische Quetschkräfte, die in einem industriellen Großreaktor auftreten, werden in einem Quarzrohr-Setup möglicherweise nicht vollständig erfasst.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines kontinuierlich durchströmten Festbett-Quarzreaktors zu maximieren, stimmen Sie Ihre Testparameter auf Ihre spezifischen Datenanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Aktivitätsprofilierung liegt: Priorisieren Sie die präzise Temperaturregelung, um die Zündkurve der CO-Oxidationsreaktion genau abzubilden.

- Wenn Ihr Hauptaugenmerk auf der Lebenszyklusanalyse liegt: Nutzen Sie die Fähigkeit des Systems, konstante WHSV und Temperatur über lange Zeiträume (100+ Stunden) aufrechtzuerhalten, um die strukturelle Stabilität des Katalysators zu testen.

Durch die Nutzung der präzisen Steuerung von Gasfluss und Temperatur wandeln Sie rohes chemisches Potenzial in umsetzbare Ingenieurdaten um.

Zusammenfassungstabelle:

| Merkmal | Bereitgestellte Bedingung | Vorteil für CO-Oxidationstests |

|---|---|---|

| Gasdynamik | Gleichmäßiger Fluss von CO, O2 und Ar | Eliminiert tote Zonen; gewährleistet konsistenten Reaktantenkontakt. |

| Thermische Steuerung | Hochpräzises Aufheizen & Halten | Identifiziert genau die "Zündtemperatur" und das thermische Verhalten. |

| Betriebsmodus | Kontinuierlicher Fluss bei konstanter WHSV | Simuliert industrielle Umgebungen, um Haltbarkeit und Stabilität zu testen. |

| Umgebung | Kontrollierte Mikroreaktion (Quarz) | Isoliert Leistungsvariablen und verhindert Umwelteinflüsse. |

Optimieren Sie Ihre Katalysatorforschung mit KINTEK

Präzision ist die Grundlage zuverlässiger CO-Oxidationsleistungsdaten. KINTEK bietet Hochleistungs- und anpassbare thermische Systeme – einschließlich Rohr-, Muffel-, Vakuum- und CVD-Reaktoren –, die für die anspruchsvollen Anforderungen der modernen Materialwissenschaft entwickelt wurden.

Mit fachkundiger F&E und erstklassiger Fertigung gewährleistet unsere Ausrüstung die stabilen, gleichmäßigen und hochpräzisen Umgebungen, die Ihre Kobaltoxid-Katalysatoren benötigen. Ob Sie eine Standardkonfiguration oder einen maßgeschneiderten Reaktor für einzigartige Forschungsbedingungen benötigen, KINTEK liefert die Haltbarkeit und Genauigkeit, die Ihr Labor verdient.

Bereit, die Effizienz Ihrer Forschung zu steigern? Kontaktieren Sie noch heute unsere Experten, um Ihre perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Warum ist eine Wärmebehandlung in einer Röhren- oder Muffelkammer nach der Synthese von Magnesiumhydroxid-Nano-Vorläufern mittels elektrochemischer Methoden erforderlich? Entfesseln Sie das volle Potenzial Ihrer MgO-Nanomaterialien

- Wie erleichtert ein Quarzrohr-Ofen die Wasserstoff-Glühung von Diamanten? Verbesserung der Schnittstellenstabilität bei 500 °C

- Wie funktioniert das Temperaturregelsystem in einem Mehrgradienten-Rohrofen für Experimente? Meistern Sie präzise Wärmeprofile für Ihr Labor

- Wie stellt ein Rohrofen die Qualität der Modifikation bei der Synthese von phenylmodifiziertem Kohlenstoffnitrid (PhCN) sicher?

- Was ist der typische Arbeitsablauf bei der Verwendung eines Mehrgradienten-Rohrofens für Experimente? Meistern Sie präzise Erwärmung für Ihr Labor

- Wie erreichen Vakuumrohröfen Energieeffizienz? Maximierung der thermischen Leistung und Senkung der Kosten

- Was ist der Zweck eines Zwei-Zonen-Röhrenofens für die Selenidierung von Nanopartikeln? Präzise Dampfsteuerung erreichen