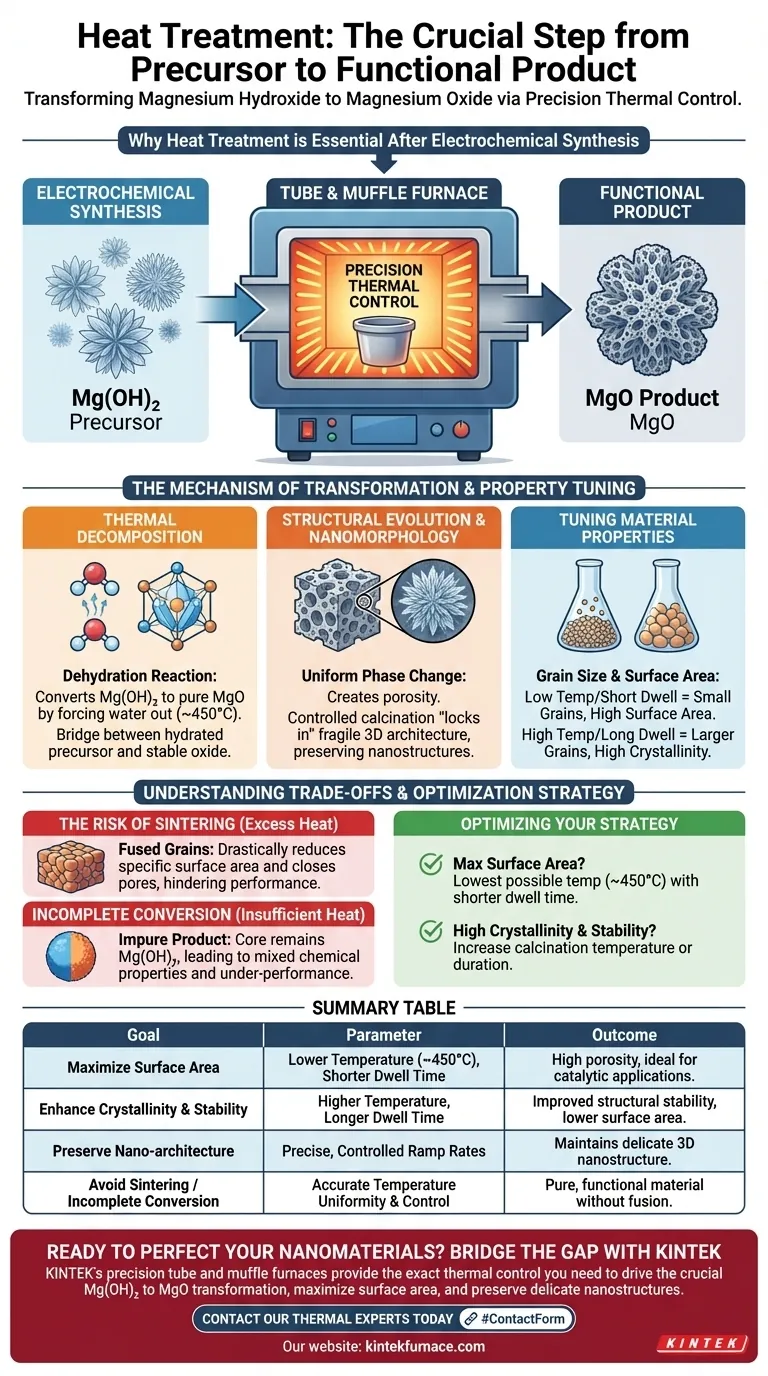

Die Wärmebehandlung dient als wesentlicher Phasentransformationsschritt, der Ihr rohes synthetisiertes Material in ein funktionelles Produkt umwandelt. Der elektrochemische Prozess erzeugt Magnesiumhydroxid ($Mg(OH)_2$), einen Vorläufer, der thermisch zersetzt werden muss, um Magnesiumoxid ($MgO$) zu werden. Die Verwendung einer Röhren- oder Muffelkammer ermöglicht die präzise thermische Kontrolle, die erforderlich ist, um diese chemische Veränderung zu bewirken und gleichzeitig die während der Synthese erzeugten empfindlichen Nanostrukturen zu erhalten.

Während die elektrochemische Abscheidung die Architektur des Materials formt, definiert die Wärmebehandlung seine chemische Identität und physikalische Leistung. Sie ist die Brücke zwischen einem hydratisierten Vorläufer und einem stabilen Oxid mit großer Oberfläche.

Der Mechanismus der Umwandlung

Thermische Zersetzung

Die Hauptfunktion des Ofens besteht darin, eine Dehydratisierungsreaktion durchzuführen. Der elektrochemische Prozess findet in einer wässrigen Umgebung statt, was naturgemäß zu einer Hydroxidverbindung führt.

Um das gewünschte Magnesiumoxid zu erhalten, muss das Material kalziniert werden. Dieser Prozess treibt Wassermoleküle physikalisch aus dem Kristallgitter, typischerweise bei etwa 450 °C, und hinterlässt reines Oxid.

Strukturelle Entwicklung

Diese Phasenänderung ist nicht nur chemisch, sondern auch strukturell. Wenn Wasser aus der Struktur entweicht, entsteht Porosität im Material.

Die Ofenumgebung sorgt dafür, dass diese Entwicklung gleichmäßig erfolgt. Diese Gleichmäßigkeit ist entscheidend, um zu verhindern, dass das Material während des Übergangs ungleichmäßig reißt oder kollabiert.

Anpassung der Materialeigenschaften

Kontrolle der Korngröße

Die spezifische Temperatur und Dauer der Wärmebehandlung dienen als Stellschrauben für die endgültige Korngröße des Materials.

Niedrigere Temperaturen führen im Allgemeinen zu kleineren Körnern. Umgekehrt fördern höhere Temperaturen oder längere Verweilzeiten das Kristallwachstum, was zu größeren Körnern führt.

Bestimmung der Oberfläche

Es besteht ein direkter Zusammenhang zwischen dem Heizprofil und der spezifischen Oberfläche des endgültigen $MgO$.

Durch sorgfältige Steuerung der Wärme maximieren Sie die während der Zersetzung entstandene Porosität. Dies führt zu einem Material mit großer Oberfläche, was oft eine kritische Kennzahl für katalytische oder reaktive Anwendungen ist.

Erhaltung der Nanomorphologie

Elektrochemische Methoden werden oft verwendet, um komplexe Formen wie "Nanoblumen" zu erzeugen. Diese Strukturen sind zerbrechlich.

Eine kontrollierte Kalzinierung ist erforderlich, um diese Formen "einzuschließen". Wenn dies korrekt durchgeführt wird, ändert sich die chemische Zusammensetzung zu $MgO$, aber die wertvolle 3D-Architektur (die Nanoblumenform) bleibt intakt.

Verständnis der Kompromisse

Das Risiko des Sinterns

Zu viel Hitze oder eine zu lange Beibehaltung der Spitzentemperatur kann nachteilige Auswirkungen haben.

Übermäßige thermische Energie führt dazu, dass die einzelnen Körner miteinander verschmelzen, ein Prozess, der als Sintern bekannt ist. Dies reduziert drastisch die spezifische Oberfläche und schließt die Poren, die das Material wirksam machen.

Unvollständige Umwandlung

Umgekehrt führt eine unzureichende Wärmebehandlung zu einer Unterleistung.

Wenn die Temperatur zu niedrig oder die Dauer zu kurz ist, kann der Kern des Materials Magnesiumhydroxid bleiben. Dies führt zu einem unreinen Produkt mit gemischten chemischen Eigenschaften, das möglicherweise nicht den Anwendungsstandards entspricht.

Optimierung Ihrer Wärmebehandlungsstrategie

Um die besten Ergebnisse zu erzielen, müssen Sie Ihre Ofenparameter an Ihre spezifischen Leistungsmetriken anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Verwenden Sie die niedrigstmögliche Temperatur, die eine vollständige Zersetzung erreicht (z. B. nahe 450 °C), mit einer kürzeren Verweilzeit, um das Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität und Stabilität liegt: Erhöhen Sie die Kalzinierungstemperatur oder -dauer, um die Kornorientierung zu fördern und alle Strukturdefekte zu beseitigen, wobei Sie eine geringere Oberfläche in Kauf nehmen.

Der Erfolg beruht darauf, den Ofen nicht als Trockenschrank, sondern als Präzisionsinstrument zu betrachten, das die Morphologie des Materials fertigstellt.

Zusammenfassungstabelle:

| Ziel der Wärmebehandlung | Wichtiger Ofenparameter | Erwartetes Ergebnis für MgO |

|---|---|---|

| Maximierung der Oberfläche | Niedrigere Temperatur (~450 °C), kürzere Verweilzeit | Hohe Porosität, ideal für katalytische Anwendungen |

| Verbesserung der Kristallinität und Stabilität | Höhere Temperatur, längere Verweilzeit | Verbesserte strukturelle Stabilität, geringere Oberfläche |

| Erhaltung der Nanoarchitektur (z. B. Nanoblumen) | Präzise, kontrollierte Aufheizraten | Erhält die empfindliche 3D-Nanostruktur aus der Synthese |

| Vermeidung von Sintern / unvollständiger Umwandlung | Genaue Temperaturuniformität und -kontrolle | Reines, funktionelles Material ohne Kornfusion oder Verunreinigungen |

Sind Sie bereit, Ihre Magnesiumoxid-Nanomaterialien zu perfektionieren?

Ihre elektrochemische Synthese erzeugt den Vorläufer, aber die endgültigen Materialeigenschaften werden im Ofen definiert. Die Präzisions-Röhren- und Muffelöfen von KINTEK bieten die exakte thermische Kontrolle, die Sie benötigen, um die entscheidende Umwandlung von Mg(OH)₂ zu MgO zu bewirken, die Oberfläche zu maximieren und empfindliche Nanostrukturen ohne Sintern zu erhalten.

Lassen Sie uns Ihnen helfen, die Lücke zwischen Synthese und einem Hochleistungsmaterial zu schließen.

🔗 Kontaktieren Sie noch heute unsere Thermiexperten, um eine maßgeschneiderte Ofenlösung für Ihre einzigartigen Forschungs- und Produktionsziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion der Sekundärkalkination in einem Rohrofen? Verbesserung der Langlebigkeit von Cu@Zn-NC-Adsorbentien

- Wie ermöglicht eine hochpräzise Rohröfen die einstufige Carbonisierung von Molybdäncarbid-Katalysatoren?

- Was sind die Vorteile eines Wirbelschicht-Vertikalrohrofens? Erschließen Sie überlegene Wärmebehandlungseffizienz

- Wie beeinflusst ein hochpräziser Röhrenofen die Wachstumsqualität von Graphen? Optimierung der CVD-Syntheseleistung

- Wie trägt ein Rohröfen zur Genauigkeit der thermischen Zersetzung von Mikroplastik bei? Gewährleistung der Pyrolysepräzision

- Was sind die Vorteile der Verwendung einer atmosphereskontrollierten Rohröfen für die FTO-Dünnschicht-Glühung?

- Was sind die Unterschiede zwischen Rohröfen mit massivem und geteiltem Mantel? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Fortschritte wurden kürzlich in der 70mm-Rohrofen-Technologie erzielt? Entdecken Sie Innovationen in Präzision und Automatisierung