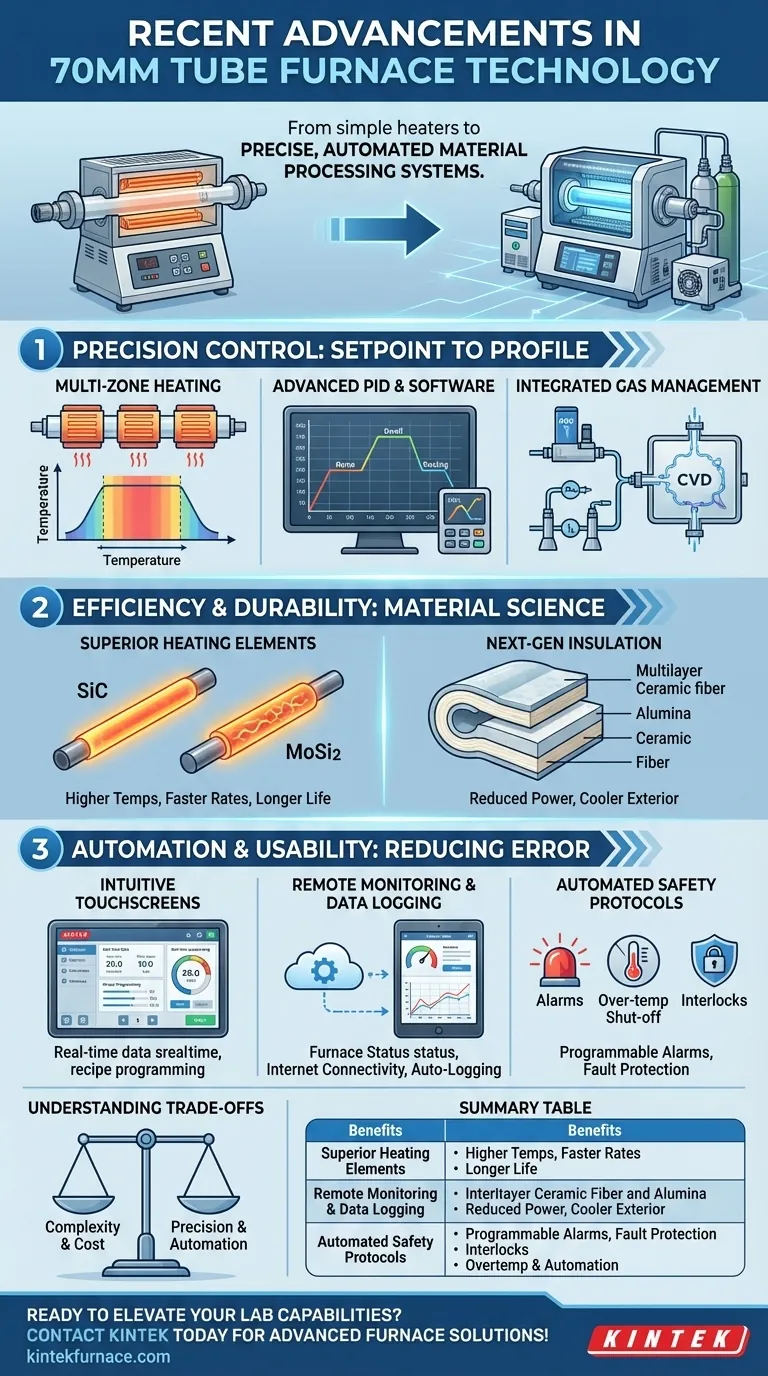

Jüngste Fortschritte in der 70mm-Rohrofen-Technologie haben diese Geräte von einfachen Heizungen zu präzisen, automatisierten Materialverarbeitungssystemen gemacht. Wichtige Verbesserungen konzentrieren sich auf die Bereitstellung einer überragenden Temperaturgleichmäßigkeit, eine präzisere Kontrolle der Prozessatmosphäre und eine verbesserte Betriebseffizienz und Sicherheit. Diese Änderungen werden durch Verbesserungen in der Steuerungssoftware, den Isoliermaterialien und den Heizelementen selbst vorangetrieben.

Die Kernbotschaft ist, dass moderne Rohröfen nicht mehr nur dazu dienen, eine Zieltemperatur zu erreichen. Sie sind hochentwickelte Werkzeuge, bei denen thermische Profile, Gasfluss und Datenprotokollierung in einem einzigen, programmierbaren und hochgradig wiederholbaren Prozess integriert sind.

Präzisionsregelung: Vom Sollwert zum Prozessprofil

Das Hauptziel jedes Ofens ist die Temperaturregelung, aber moderne Systeme haben neu definiert, was „Regelung“ bedeutet. Der Fokus hat sich von der bloßen Aufrechterhaltung einer statischen Temperatur auf die präzise Ausführung eines komplexen, mehrstufigen Prozessprofils verlagert.

Der Aufstieg der Mehrzonenheizung

Bei einem Rohr mit 70 mm Durchmesser ist die Aufrechterhaltung einer gleichmäßigen Temperatur über eine signifikante Länge eine große Herausforderung. Einzonenöfen haben von Natur aus kühlere Enden.

Die Mehrzonenheizung, typischerweise mit drei oder sogar fünf unabhängigen Heizzonen, löst dieses Problem direkt. Jede Zone hat ihren eigenen Sensor und Regler, wodurch das System Endverluste kompensieren und eine viel größere, hochgradig gleichmäßige Temperaturzone in der Mitte des Rohres erzeugen kann.

Fortschrittliche PID-Regler und Software

Moderne Öfen verwenden fortschrittliche PID-Regler (Proportional-Integral-Differential) mit Autotuning-Funktionen. Dies minimiert das Temperaturüberschwingen und ermöglicht es dem Ofen, seinen Sollwert schnell und stabil zu erreichen.

Diese Hardware wird mit ausgeklügelter Software kombiniert, die es Benutzern ermöglicht, komplexe, mehrstufige Rezepte mit spezifischen Aufheizraten, Haltezeiten und Abkühlprofilen zu programmieren.

Integriertes Gasmanagement

Früher war die Steuerung der Gasatmosphäre eine separate, manuelle Aufgabe. Die heutigen fortschrittlichen Systeme verfügen über integrierte Massendurchflussregler (MFCs).

Diese MFCs werden direkt im thermischen Rezept programmiert. Das bedeutet, dass Sie Gastypen oder Durchflussraten an bestimmten Punkten des Heizzyklus automatisch ändern können, was vollautomatisierte Prozesse wie die chemische Gasphasenabscheidung (CVD) oder komplexe Glühzyklen ermöglicht.

Effizienz und Haltbarkeit: Die Kernmaterialwissenschaft

Fortschritte gibt es nicht nur in der Elektronik, sondern auch in den grundlegenden Materialien, aus denen der Ofen gebaut wird. Diese Verbesserungen führen zu einer besseren Leistung, niedrigeren Betriebskosten und einer längeren Lebensdauer.

Überlegene Heizelemente

Viele moderne Öfen sind über traditionelle metallische Elemente hinausgegangen. Hochleistungsmodelle verwenden jetzt Heizelemente aus Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2).

Diese Materialien bieten deutlich höhere maximale Betriebstemperaturen, schnellere Aufheizraten und eine längere Lebensdauer, insbesondere in reaktiven chemischen Umgebungen.

Isolierung der nächsten Generation

Verbesserungen bei abgestuften, hochreinen Aluminiumoxid- und Keramikfaserisolationen wirken sich direkt auf die Leistung aus. Diese überlegene Isolierung reduziert den Wärmeverlust, was den gesamten Stromverbrauch senkt.

Ein Nebeneffekt ist ein kühleres äußeres Ofengehäuse, was die Bedienersicherheit erhöht und die thermische Belastung der Laborumgebung reduziert.

Automatisierung und Benutzerfreundlichkeit: Reduzierung menschlicher Fehler

Ein wichtiger Trend ist die Hinwendung zu Automatisierung und benutzerfreundlichen Schnittstellen, die darauf ausgelegt sind, den Betrieb zu vereinfachen, die Wiederholbarkeit zu verbessern und die Prozessintegrität zu gewährleisten.

Intuitive Touchscreen-Oberflächen

Klobige, tastenbasierte Steuerungen werden durch hochauflösende Touchscreen-Oberflächen ersetzt. Diese grafischen Anzeigen vereinfachen die Programmierung komplexer Rezepte und bieten eine klare Echtzeitvisualisierung der Prozessparameter.

Fernüberwachung und Datenprotokollierung

Viele Öfen verfügen jetzt über Internetkonnektivität für Fernbedienung und -überwachung. Bediener können einen langen Prozess von ihrem Büro aus verfolgen und automatische Warnungen erhalten, wenn Probleme auftreten.

Entscheidend ist, dass diese Systeme eine automatische Datenprotokollierung aller Schlüsselparameter – Temperatur, Zeit und Gasfluss – ermöglichen, wodurch ein wesentlicher Datensatz für die Qualitätskontrolle, Forschungsberichte und Prozessvalidierung erstellt wird.

Automatisierte Sicherheitsprotokolle

Moderne Sicherheitsfunktionen sind direkt in das Steuerungssystem integriert. Dazu gehören programmierbare Alarme, eine automatische Übertemperaturabschaltung und Verriegelungen, die den Gasfluss bei einem Systemfehler automatisch stoppen können.

Die Kompromisse verstehen

Obwohl diese Fortschritte erhebliche Möglichkeiten bieten, sind damit Überlegungen verbunden, die gegen Ihre spezifischen Bedürfnisse abgewogen werden müssen.

Komplexität vs. Einfachheit

Ein Mehrzonenofen mit integriertem Gasmanagement ist ein leistungsstarkes Werkzeug, aber auch komplexer zu programmieren und zu warten als eine einfache Einzoneneinheit. Für einfache, unkritische Wärmebehandlungen ist die zusätzliche Komplexität möglicherweise nicht erforderlich.

Die Kosten für erweiterte Funktionen

Jede wichtige Funktion – Mehrzonensteuerung, Massendurchflussregler, erweiterte Software – erhöht den anfänglichen Kaufpreis. Sie müssen eine Kosten-Nutzen-Analyse durchführen, um sicherzustellen, dass die Investition durch die erforderliche Prozesspräzision und Automatisierung gerechtfertigt ist.

Materialkompatibilität

Die Wahl des Heizelements und des Rohrmaterials (z. B. Quarz, Aluminiumoxid, Saphir) ist entscheidend und hängt vollständig von Ihrer Prozesschemie und der maximalen Temperatur ab. Ein Element wie MoSi2 ist robust, kann aber durch bestimmte Atmosphären abgebaut werden, daher muss es sorgfältig an die Anwendung angepasst werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit und Gleichmäßigkeit liegt: Priorisieren Sie ein Mehrzonenheizsystem mit einem fortschrittlichen, programmierbaren PID-Regler.

- Wenn Ihr Hauptaugenmerk auf der Prozessierung unter kontrollierter Atmosphäre liegt: Sie müssen in ein System mit vollständig integrierten Massendurchflussreglern investieren.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatzforschung oder Qualitätskontrolle liegt: Suchen Sie nach einem Ofen mit intuitiver Touchscreen-Bedienung, Rezeptspeicherung und automatischer Datenprotokollierung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen (über 1500 °C) liegt: Geben Sie MoSi2-Heizelemente und die entsprechende hochreine Aluminiumoxid-Isolierung und das Ofenrohr an.

Durch das Verständnis dieser spezifischen Fortschritte können Sie einen Ofen auswählen, der als präzises Instrument dient, das auf Ihr spezifisches wissenschaftliches oder industrielles Ziel zugeschnitten ist.

Zusammenfassungstabelle:

| Fortschritt | Hauptvorteil |

|---|---|

| Mehrzonenheizung | Verbesserte Temperaturgleichmäßigkeit über die Rohrlänge |

| Fortschrittliche PID-Regler | Präzise und stabile Temperaturregelung mit Autotuning |

| Integriertes Gasmanagement | Automatisierte Gasflussregelung für Prozesse wie CVD |

| Überlegene Heizelemente | Höhere Temperaturen, schnellere Aufheizraten und längere Lebensdauer |

| Verbesserte Isolierung | Reduzierter Stromverbrauch und erhöhte Sicherheit |

| Touchscreen-Oberflächen | Benutzerfreundliche Programmierung und Echtzeitüberwachung |

| Fernüberwachung | Internetkonnektivität für Fernbedienung und Alarme |

| Automatisierte Sicherheitsprotokolle | Integrierte Alarme und Abschaltungen für die Prozessintegrität |

Bereit, die Fähigkeiten Ihres Labors mit modernster Rohrofen-Technologie zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch eine starke, tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen unterstützt werden. Ob Sie sich auf Präzisionssteuerung, Automatisierung oder Hochtemperaturverarbeitung konzentrieren, wir sind hier, um Ihnen zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Innovationen Ihrer Forschung oder Produktion zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung