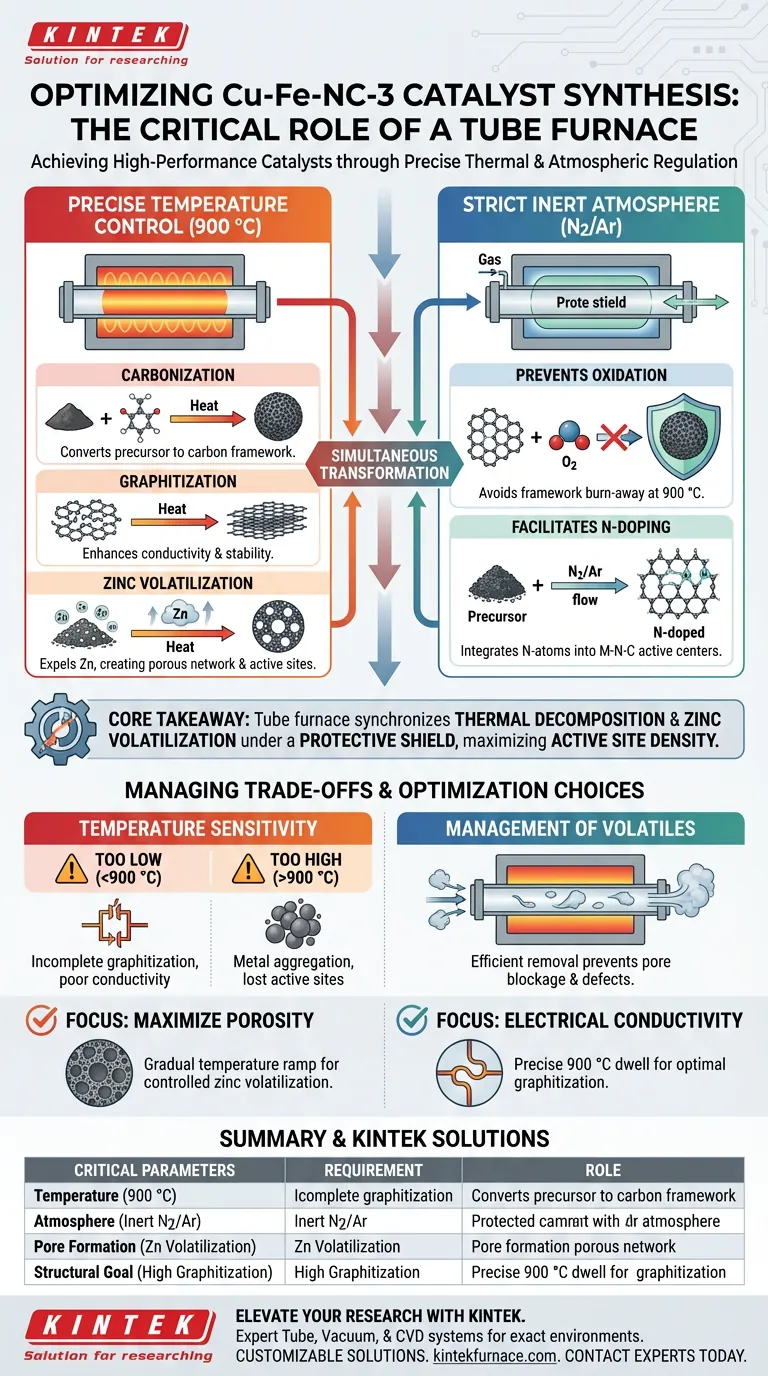

Für die Hochtemperaturpyrolyse von Cu-Fe-NC-3-Katalysatoren dient ein Röhrenofen als kritische Reaktionskammer, die zwei nicht verhandelbare Bedingungen bereitstellt: eine präzise kontrollierte Temperatur von 900 °C und eine strikte inerte Atmosphäre.

Diese Umgebung ist unerlässlich, um die gleichzeitige Karbonisierung des Vorläufers und die Verdampfung spezifischer Elemente (insbesondere Zink) voranzutreiben, wodurch die Rohmaterialien in ein hochgradig graphitiertes Metall-Stickstoff-Kohlenstoff-Gerüst mit zahlreichen aktiven Zentren umgewandelt werden.

Kernbotschaft: Der Röhrenofen ist nicht nur eine Wärmequelle; er ist ein physikalisch-chemischer Regler. Seine Hauptfunktion für die Cu-Fe-NC-3-Synthese besteht darin, die thermische Zersetzung von Vorläufern mit der Verdampfung von Poren-bildenden Mitteln (Zink) unter einem Schutzschild zu synchronisieren, um Oxidation zu verhindern und gleichzeitig die Dichte der aktiven Zentren zu maximieren.

Die Rolle der thermischen Präzision

Schaffung der 900 °C-Umgebung

Die Synthese von Cu-Fe-NC-3 beruht auf dem Erreichen und Aufrechterhalten eines spezifischen thermischen Plateaus, typischerweise bei 900 °C.

Diese Temperatur ist nicht willkürlich; sie liefert die Aktivierungsenergie, die erforderlich ist, um den organischen Vorläufer in ein stabiles anorganisches Gerüst umzuwandeln.

Förderung von Karbonisierung und Graphitbildung

Bei dieser hohen Temperatur treibt der Ofen die Karbonisierung des Vorläufermaterials an.

Dieser Prozess ordnet die Kohlenstoffatome neu an, was zu einer hochgradig graphitierten Struktur führt. Eine hohe Graphitbildung ist entscheidend für die elektrische Leitfähigkeit und chemische Stabilität des Materials in elektrochemischen Anwendungen.

Erzeugung von Porosität durch Zinkverdampfung

Eine einzigartige Funktion der thermischen Umgebung für diesen spezifischen Katalysator ist die kontrollierte Verdampfung von Zink.

Wenn der Ofen den Vorläufer erhitzt, werden Zinkeinitializelemente verdampft und aus dem Material ausgetragen. Diese Entfernung schafft ein Porennetzwerk, das die spezifische Oberfläche erheblich vergrößert und mehr aktive Zentren freilegt.

Die Bedeutung der atmosphärischen Kontrolle

Strikter Schutz durch inerte Atmosphäre

Der Röhrenofen muss während des gesamten Prozesses eine strikte inerte Atmosphäre (typischerweise Stickstoff oder Argon) aufrechterhalten.

Diese "Schutzschicht" ist entscheidend, denn bei 900 °C würde das Kohlenstoffgerüst sofort verbrennen (oxidieren), wenn es Sauerstoff ausgesetzt wäre.

Ermöglichung der Stickstoffdotierung

In dieser geschützten Umgebung finden gleichzeitig mit der Karbonisierung Stickstoffdotierungsreaktionen statt.

Die inerte Atmosphäre stellt sicher, dass Stickstoffatome – entweder aus dem Vorläufer oder aus dem Gasstrom – erfolgreich in das Kohlenstoffgitter integriert werden, um die Metall-Stickstoff-Kohlenstoff (M-N-C) aktiven Zentren zu bilden, anstatt mit Luftsauerstoff zu reagieren.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Während 900 °C das Ziel für Cu-Fe-NC-3 sind, birgt eine Abweichung von dieser Präzision erhebliche Risiken.

Wenn die Temperatur zu niedrig ist, wird die Graphitbildung unvollständig sein, was zu schlechter Leitfähigkeit führt. Wenn sie zu hoch ist, können sich Metallatome zu großen Partikeln aggregieren, anstatt die gewünschten dispergierten aktiven Zentren zu bilden.

Management von flüchtigen Stoffen

Die Verdampfung von Zink ist für die Porenentstehung notwendig, stellt aber eine prozesstechnische Herausforderung dar.

Das Gasflusssystem des Ofens muss effizient genug sein, um diese flüchtigen Zersetzungsprodukte aus der Reaktionszone auszutragen. Wenn diese Nebenprodukte nicht entfernt werden, kann dies zu deutlichen Defekten oder Porenverstopfungen in der endgültigen Katalysatorstruktur führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Cu-Fe-NC-3-Katalysators zu maximieren, passen Sie Ihren Fokus an Ihre spezifischen strukturellen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Porosität liegt: Stellen Sie sicher, dass der Ofen eine gleichmäßige Temperaturrampe aufrechterhält, die eine allmähliche Zinkverdampfung ermöglicht und einen strukturellen Kollaps verhindert, bevor sich das Kohlenstoffgerüst verfestigt.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leitfähigkeit liegt: Priorisieren Sie die Präzision der 900 °C-Haltezeit, da diese direkt den Grad der Graphitbildung und die Stabilität der endgültigen Kohlenstoffmatrix bestimmt.

Der Erfolg hängt davon ab, den Röhrenofen nicht als passive Heizung, sondern als dynamisches Werkzeug zur Gestaltung der atomaren Architektur Ihres Katalysators zu betrachten.

Zusammenfassungstabelle:

| Kritischer Parameter | Anforderung | Rolle bei der Cu-Fe-NC-3-Synthese |

|---|---|---|

| Temperatur | 900 °C | Treibt Karbonisierung, Graphitbildung und Zinkverdampfung an. |

| Atmosphäre | Strikt inert (N2/Ar) | Verhindert Oxidation und ermöglicht essentielle Stickstoffdotierung. |

| Porenentstehung | Zinkverdampfung | Schafft hohe Oberfläche und legt katalytische aktive Zentren frei. |

| Strukturelles Ziel | Hohe Graphitbildung | Gewährleistet elektrische Leitfähigkeit und chemische Stabilität. |

Erweitern Sie Ihre Katalysatorforschung mit KINTEK

Präzise thermische Regelung und atmosphärische Reinheit sind der Unterschied zwischen einem fehlgeschlagenen Vorläufer und einem Hochleistungs-Cu-Fe-NC-3-Katalysator. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die exakten 900 °C-Plateaus und strengen inerten Umgebungen aufrechtzuerhalten, die Ihre Synthese erfordert.

Ob Sie eine Standardkonfiguration oder einen anpassbaren Hochtemperatur-Ofen für einzigartige Laboranforderungen benötigen, unsere Ausrüstung gewährleistet maximale aktive Zentrendichte und überlegene Graphitbildung für Ihre Materialien.

Bereit, Ihren Pyrolyseprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Kun Liu, Xin Chen. Highly efficient Fe–Cu dual-site nanoparticles supported on black pearls 2000 (carbon black) as oxygen reduction reaction catalysts for Al–air batteries. DOI: 10.1039/d3ra07925b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Quarzrohr-Ofen bei der CMSM-Produktion? Beherrschen Sie die Präzision der Carbonisierung

- Was sind die Hauptanwendungen von horizontalen Rohröfen? Präzise Wärmebehandlung und Synthese erreichen

- Was ist der Zweck der Einführung eines Stickstoffstroms in einen Rohröfen? Optimieren Sie Ihre Aktivkohleverkokung

- Warum sollte man einen Rohrofen einem Muffelofen vorziehen? Entsperren Sie Präzision und Reinheit für kleine Proben

- Welche Rolle spielt ein Röhrenofen bei der Synthese von eindimensionalen Silizium-Nanodrähten (SiNWs) mittels CVD?

- Was ist die Funktion eines horizontalen Rohrofens bei der Biomasseverkokung? Meisterpräzisionsaktivierung & Porendesign

- Welche Merkmale gewährleisten eine präzise Temperaturregelung in Rohröfen? Entdecken Sie die Schlüsselkomponenten für Genauigkeit

- Wie funktioniert eine Quarz-Unterkammer? Erhöhen Sie die Sinterreinheit und -stabilität bis zu 1300 °C