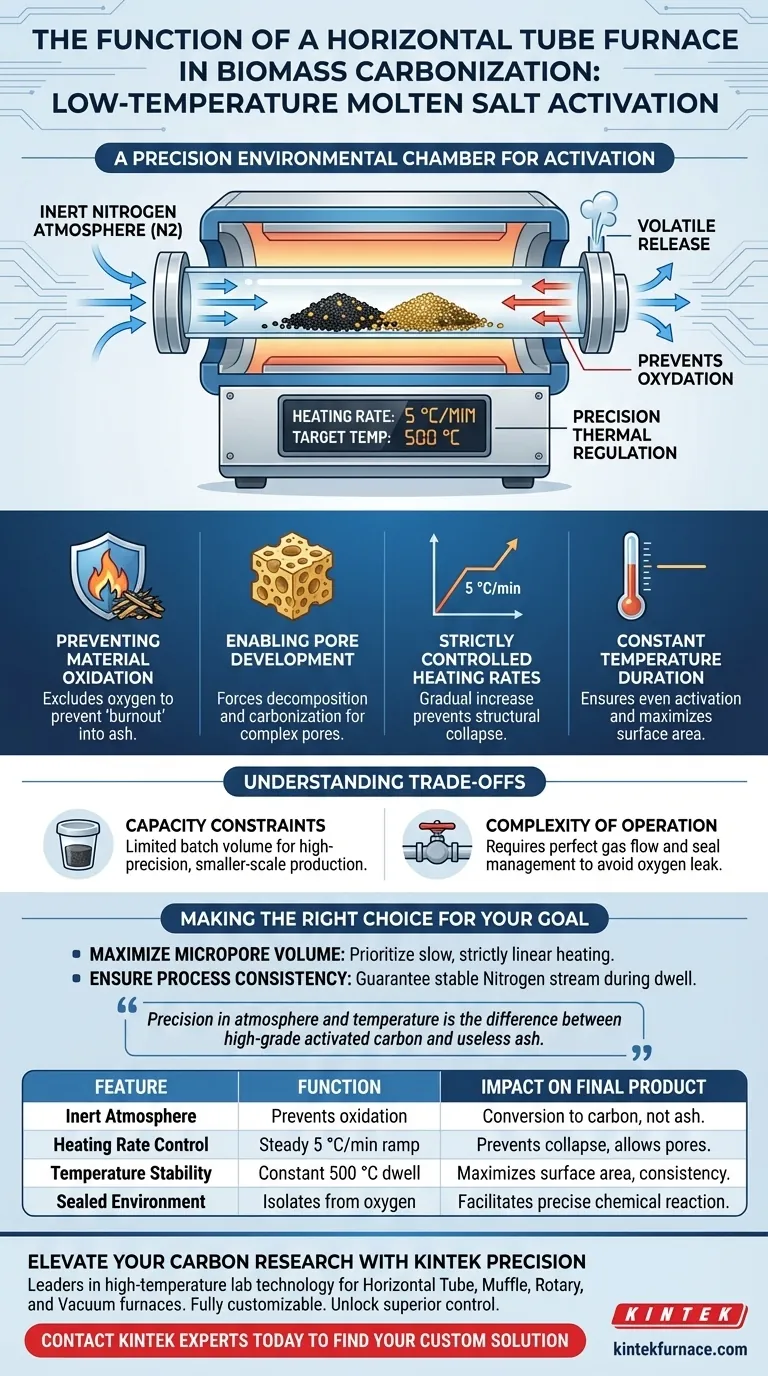

Ein horizontaler Rohrofen fungiert als präzise Umgebungskammer, die dazu dient, Biomasse von Sauerstoff zu isolieren und gleichzeitig spezifische thermische Profile anzuwenden. Seine Hauptaufgabe bei der Tieftemperatur-Salzschmelzeaktivierung besteht darin, eine stabile inerte Stickstoffatmosphäre aufrechtzuerhalten und die Heizraten (typischerweise 5 °C pro Minute) zu regulieren, um sicherzustellen, dass die Biomasse zu porösem Kohlenstoff umgewandelt wird, anstatt zu Asche zu verbrennen.

Kernbotschaft Der horizontale Rohrofen ist nicht nur ein Heizgerät; er ist ein streng kontrolliertes Atmosphärensystem. Sein Wert liegt darin, die Oxidation von Biokohle bei erhöhten Temperaturen (z. B. 500 °C) zu verhindern und das Material zu zwingen, innere Porenstrukturen zu entwickeln, anstatt vollständig zu zersetzen.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung der Materialoxidation

Die wichtigste Funktion des Ofens ist die Aufrechterhaltung einer inerten Atmosphäre, typischerweise unter Verwendung von Stickstoff (N2).

Bei den für die Aktivierung erforderlichen Temperaturen sind Biomassevorläufer wie Chitin hochreaktiv gegenüber Sauerstoff. Ohne die abgedichtete Umgebung des Rohrofens würde das Material oxidieren und "ausbrennen", effektiv zu Asche statt zu Aktivkohle werden.

Ermöglichung der Porenentwicklung

Durch den Ausschluss von Sauerstoff zwingt der Ofen die Biomasse zur thermischen Zersetzung und Karbonisierung.

Diese kontrollierte Umgebung stellt sicher, dass die chemischen Reaktionen zwischen der Biomasse und der Salzschmelze zur Entwicklung einer komplexen Porenstruktur führen und nicht zur Oberflächenverbrennung.

Präzise thermische Regelung

Streng kontrollierte Heizraten

Der Rohrofen ermöglicht die Programmierung exakter Heizrampen, wie z. B. eine gleichmäßige 5 °C pro Minute.

Diese allmähliche Erhöhung ist für den Aktivierungsprozess unerlässlich. Eine zu schnelle Heizrate kann zum strukturellen Kollaps des Vorläufers führen, während eine kontrollierte Rate die geordnete Freisetzung von flüchtigen Bestandteilen und die Bildung stabiler Kohlenstoffgerüste ermöglicht.

Dauer der konstanten Temperatur

Sobald die Zieltemperatur (oft um 500 °C für Tieftemperaturprozesse) erreicht ist, hält der Ofen diese Wärme mit hoher Stabilität aufrecht.

Diese Dauer der konstanten Temperatur stellt sicher, dass die Aktivierungsreaktion gleichmäßig im gesamten Material abläuft und die Oberfläche und Qualität des Endprodukts maximiert werden.

Verständnis der Kompromisse

Kapazitätsbeschränkungen

Während horizontale Rohröfen eine überlegene Kontrolle bieten, haben sie im Allgemeinen eine begrenzte Probenkapazität im Vergleich zu Muffelöfen oder Industrieöfen.

Die definierte Geometrie des Rohrs begrenzt das Volumen der Biomasse und der Salzschmelzmischung, die Sie in einer einzigen Charge verarbeiten können, was es hauptsächlich zu einem Werkzeug für die hochpräzise Kleinserienproduktion oder Forschung macht.

Betriebskomplexität

Im Gegensatz zu einem Standardofen erfordert ein Rohrofen die Verwaltung von Gasflüssen und Dichtungen.

Die Gewährleistung eines perfekt luftdichten Systems ist entscheidend; selbst ein kleiner Leck in den Rohrflanschen kann Sauerstoff eindringen lassen, die inerte Atmosphäre beeinträchtigen und die Porenstruktur der gesamten Charge ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines horizontalen Rohrofens in Ihrem Aktivierungsprozess zu maximieren, richten Sie Ihre Einstellungen an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Mikroporenvolumens liegt: Priorisieren Sie eine langsame, streng lineare Heizrate (z. B. 5 °C/min), um einen strukturellen Kollaps während der Freisetzung flüchtiger Bestandteile zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Stellen Sie sicher, dass Ihr Gasflusssystem einen kontinuierlichen, stabilen Stickstoffstrom liefert, um jeden Sauerstoffpartialdruck während der Haltezeit zu eliminieren.

Präzision bei Atmosphäre und Temperatur ist der Unterschied zwischen hochwertiger Aktivkohle und nutzloser Asche.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Karbonisierung | Auswirkung auf das Endprodukt |

|---|---|---|

| Inerte Atmosphäre | Verhindert Biomasseoxidation und Ausbrennen | Sorgt für Umwandlung in Kohlenstoff statt Asche |

| Heizratenregelung | Gleichmäßige Rampe von 5 °C/min | Verhindert strukturellen Kollaps; ermöglicht Porenentstehung |

| Temperaturstabilität | Hält konstante 500 °C Haltezeit ein | Maximiert die Oberfläche und die Aktivierungskonsistenz |

| Abgedichtete Umgebung | Isoliert Materialien von Sauerstoff | Ermöglicht präzise chemische Reaktion mit Salzen |

Erweitern Sie Ihre Kohlenstoffforschung mit KINTEK Precision

Erzielen Sie eine überlegene Kontrolle über Ihre Materialaktivierung mit KINTEK. Als führendes Unternehmen im Bereich Hochtemperatur-Labortechnologie bieten wir fachkundige F&E und Fertigung für horizontale Rohröfen, Muffelöfen, Drehrohröfen und Vakuumöfen, die alle vollständig an Ihre spezifischen Forschungsparameter angepasst werden können. Ob Sie das Mikroporenvolumen maximieren oder die Prozesskonsistenz gewährleisten möchten, unsere Systeme liefern die stabilen inerten Atmosphären und präzisen thermischen Profile, die Ihre Biomassevorläufer benötigen.

Bereit, Ihren Karbonisierungsprozess zu transformieren? Kontaktieren Sie noch heute KINTEK-Experten, um Ihre individuelle Lösung zu finden

Visuelle Anleitung

Referenzen

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche zentralen Prozessbedingungen bietet eine Hochtemperatur-Rohröfen für die schnelle Pyrolyse von Kohle?

- Wie erleichterte eine Wasserstoffreduktionsumgebung in einem industriellen Rohrofen Gold-Kupfer-Legierungsmikrosphären?

- Warum sind Röhrenöfen für Materialtests und Forschung wichtig? Entfesseln Sie Präzision für die Entwicklung fortschrittlicher Materialien

- Warum ist die Vakuumverkapselung in einem Quarzrohr für AFA-Legierungen notwendig? Gewährleistung der kritischen elementaren Integrität

- Was sind die gängigen Anwendungen von vertikalen Wirbelschicht-Rohröfen in der Laborforschung? Entdecken Sie Präzisions-Thermische Lösungen

- Was sind die beiden Kernfunktionen eines Vakuumröhren-Sinterofens? Beherrschung der Technik der porösen Legierungsherstellung

- Welche Materialarten können in einem Vakuumrohrofen verarbeitet werden? Ermöglichen Sie hochreine Verarbeitung für Metalle, Keramiken und mehr

- Welche Rolle spielt eine Röhrenofen bei der Umwandlung von Nickelvorläufern? Beherrschen Sie die thermische Reduktion in Argonatmosphäre