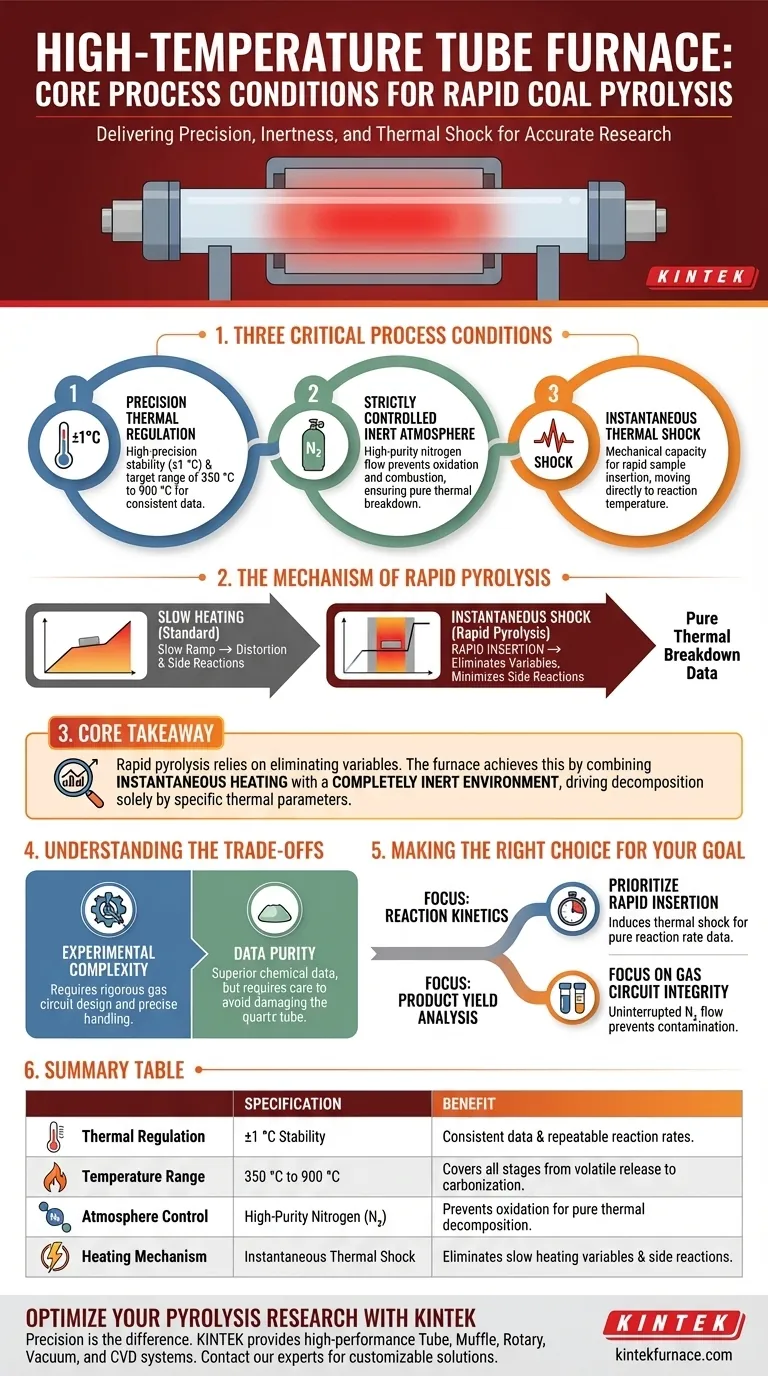

Ein Hochtemperatur-Rohröfen liefert drei kritische Prozessbedingungen: hochpräzise thermische Regelung (±1 °C), eine streng kontrollierte inerte Atmosphäre unter Verwendung von hochreinem Stickstoff und die mechanische Kapazität für sofortige thermische Schocks.

Durch die Verwendung eines speziellen Quarz-Reaktionsrohrs und eines Gasleitungssystems isoliert der Ofen die Kohleprobe vom Sauerstoff und ermöglicht gleichzeitig eine schnelle Einführung in die zentrale Heizzone. Dies ermöglicht einen sofortigen Sprung von den Vortemperatur- auf die Reaktionstemperaturen zwischen 350 °C und 900 °C, wodurch sichergestellt wird, dass die schnelle Pyrolyse ohne Beeinträchtigung durch langsame Heizraten oder Oxidation erfolgt.

Kernbotschaft Die schnelle Pyrolyse beruht auf der Eliminierung von Variablen, die Daten verzerren. Der Hochtemperatur-Rohröfen erreicht dies durch die Kombination von sofortigem Erhitzen mit einer vollständig inerten Umgebung, wodurch unerwünschte Nebenreaktionen verhindert und sichergestellt wird, dass die resultierende Zersetzung ausschließlich durch spezifische thermische Parameter angetrieben wird.

Präzise thermische Kontrolle

Hochpräzise Stabilität

Die grundlegende Voraussetzung für eine genaue Pyrolyse-Studie ist thermische Konsistenz. Hochtemperatur-Rohröfen bieten eine hochpräzise Temperaturkontrollumgebung und halten die Stabilität innerhalb von ±1 °C.

Zieltemperaturbereich

Diese Öfen arbeiten effektiv über ein breites thermisches Spektrum, insbesondere zwischen 350 °C und 900 °C.

Dieser breite Bereich ermöglicht es Forschern, verschiedene Stadien der Kohlezersetzung zu untersuchen, von der anfänglichen flüchtigen Freisetzung bis zur tiefen Karbonisierung.

Atmosphärenregelung

Die Notwendigkeit einer inerten Umgebung

Pyrolyse ist definiert als thermische Zersetzung in Abwesenheit von Sauerstoff. Um dies zu erreichen, verwendet der Ofen ein Gasleitungskontrollsystem zur Einleitung von hochreinem Stickstoff.

Verhinderung von Oxidation

Das Design gewährleistet eine vollständig inerte Atmosphäre innerhalb des Quarz-Reaktionsrohrs.

Dies eliminiert das Risiko von Verbrennung oder Oxidation und stellt sicher, dass das flüssige Bioöl, der feste Koks und die entstehenden Gase das Ergebnis einer reinen thermischen Zersetzung und nicht einer Reaktion mit der Umgebungsluft sind.

Der Mechanismus der schnellen Pyrolyse

Sofortiger thermischer Schock

Im Gegensatz zum Standardheizen, bei dem eine Probe langsam aufgeheizt wird, erfordert die schnelle Pyrolyse einen sofortigen Übergang.

Das Design der zentralen Reaktionszone ermöglicht die schnelle Einführung von Kohleproben. Dies unterzieht das Material einem sofortigen thermischen Schock und bringt es von niedrigen Vortemperaturen direkt auf die Zielreaktionstemperatur.

Minimierung von Nebenreaktionen

Die Geschwindigkeit dieses Übergangs ist entscheidend für die chemische Genauigkeit.

Durch die Umgehung der langsamen Heizphase minimiert der Prozess unerwünschte intermediäre Nebenreaktionen. Dies stellt sicher, dass die endgültige Produktverteilung das wahre Pyrolyseverhalten bei der Zieltemperatur widerspiegelt und nicht Artefakte, die während eines langsamen Temperaturanstiegs entstanden sind.

Verständnis der Kompromisse

Experimentelle Komplexität vs. Datenreinheit

Während die Methode der "schnellen Einführung" überlegene chemische Daten liefert, führt sie zu mechanischer Komplexität.

Die Aufrechterhaltung der Integrität der inerten Stickstoffatmosphäre bei gleichzeitiger physischer Bewegung einer Probe in die heiße Zone erfordert eine strenge Einhaltung des Gasleitungssystems.

Materialbeschränkungen

Die Verwendung eines Quarz-Reaktionsrohrs ermöglicht eine hervorragende thermische Transparenz und chemische Inertheit, birgt aber auch physikalische Grenzen.

Quarz ist anfällig für thermische Belastungen; daher gilt der "Schock" für die Probe, nicht für das Rohr selbst. Die Bediener müssen sicherstellen, dass die Geräte präzise gehandhabt werden, um die Beschädigung des Kernbehälters während des schnellen Probenladens zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Rohröfens zu maximieren, richten Sie Ihre Betriebsabläufe an Ihren spezifischen Forschungszielen aus.

- Wenn Ihr Hauptaugenmerk auf Reaktionskinetik liegt: Priorisieren Sie den Schnelleinführungsmechanismus, um einen thermischen Schock auszulösen, da dies die Variable der Heizzeit eliminiert und Daten zu reinen Reaktionsraten liefert.

- Wenn Ihr Hauptaugenmerk auf der Analyse der Produktausbeute liegt: Konzentrieren Sie sich auf die Integrität des Gasleitungssystems und stellen Sie sicher, dass der hochreine Stickstofffluss ununterbrochen ist, um eine Sauerstoffkontamination der resultierenden Öle und Koks zu verhindern.

Erfolg bei der schnellen Pyrolyse definiert sich durch die Fähigkeit, die Probe von allem zu isolieren, außer der spezifischen Wärme und Atmosphäre, die Sie untersuchen möchten.

Zusammenfassungstabelle:

| Prozessbedingung | Technische Spezifikation | Nutzen für die Pyrolyse |

|---|---|---|

| Thermische Regelung | ±1 °C Stabilität | Gewährleistet konsistente Daten und wiederholbare chemische Reaktionsraten. |

| Temperaturbereich | 350 °C bis 900 °C | Deckt alle Stadien von der flüchtigen Freisetzung bis zur tiefen Karbonisierung ab. |

| Atmosphärenkontrolle | Hochreiner Stickstoff (N₂) | Verhindert Oxidation und gewährleistet eine reine thermische Zersetzung. |

| Heizmechanismus | Sofortiger thermischer Schock | Eliminiert Variablen durch langsames Erhitzen und minimiert Nebenreaktionen. |

Optimieren Sie Ihre Pyrolyse-Forschung mit KINTEK

Präzision ist der Unterschied zwischen genauer Kinetik und verzerrten Daten. KINTEK bietet Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der schnellen Pyrolyse und Materialwissenschaften entwickelt wurden. Unterstützt durch Experten in F&E und Fertigung bieten unsere Öfen die präzise thermische Stabilität und fortschrittliche Gasleitungskontrolle, die für den Erfolg Ihres Labors erforderlich sind.

Ob Sie ein spezielles Quarz-Reaktionsrohr oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, KINTEK liefert die Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere technischen Experten, um Ihre einzigartigen Forschungsbedürfnisse zu besprechen und zu erfahren, wie unsere anpassbaren Lösungen die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Tao Xu, Zhifu Yang. Characteristics of Pyrolysis Products of Tar-Rich Coal Under Cryogenic Pretreatment with Liquid Nitrogen. DOI: 10.3390/pr13041064

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie ermöglicht ein Röhrenwiderstandsofen die Biomassepyrolyse? Erzielung einer hochreinen Biokohleproduktion

- Welche Rolle spielt eine Röhrenofenschmelze bei der chemischen Aktivierung von Eukalyptus-Biokohle? Präzisions-Thermische Aktivierung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens mit Argonatmosphäre während der Karbonisierung?

- Welche Umweltschutzanwendungen haben Drehrohrofen?

- Was ist ein Röhrenofen und was sind seine Hauptanwendungsgebiete? Unerlässlich für Hochtemperaturpräzision und -gleichmäßigkeit

- Was sind die Hauptmerkmale eines Aluminiumoxid-Rohrofens? Präzise Hochtemperaturverarbeitung erzielen

- Wie erleichterte ein Hochtemperatur-Rohrofen den Sinterprozess von modifiziertem Graphitfilz? Präzisionssteuerung

- Was ist die Kernfunktion eines Laborrohr-Ofens bei der Torrefizierung? Optimierung der Umwandlung von Obst- und Gemüseresten