Im Wesentlichen ist ein Röhrenofen ein Hochtemperatur-Elektroofen, der durch seine zylindrische Heizzkammer definiert wird. Diese Konstruktion ist nicht willkürlich; sie wurde speziell für Prozesse entwickelt, die eine außergewöhnliche Temperaturuniformität und eine präzise Atmosphärenkontrolle erfordern. Die Röhre fungiert als in sich geschlossene Umgebung, die die kontrollierte Erhitzung von Materialien im Vakuum oder in Gegenwart spezifischer Gase ermöglicht, was sie für fortgeschrittene Forschungs- und Industrieanwendungen unverzichtbar macht.

Der entscheidende Vorteil eines Röhrenofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine zylindrische Bauweise. Diese Form sorgt für eine unübertroffene Heizgleichmäßigkeit und ermöglicht eine präzise Kontrolle der internen Atmosphäre, was ihn zum idealen Gerät für Prozesse macht, bei denen Konsistenz und Umreinheit nicht verhandelbar sind.

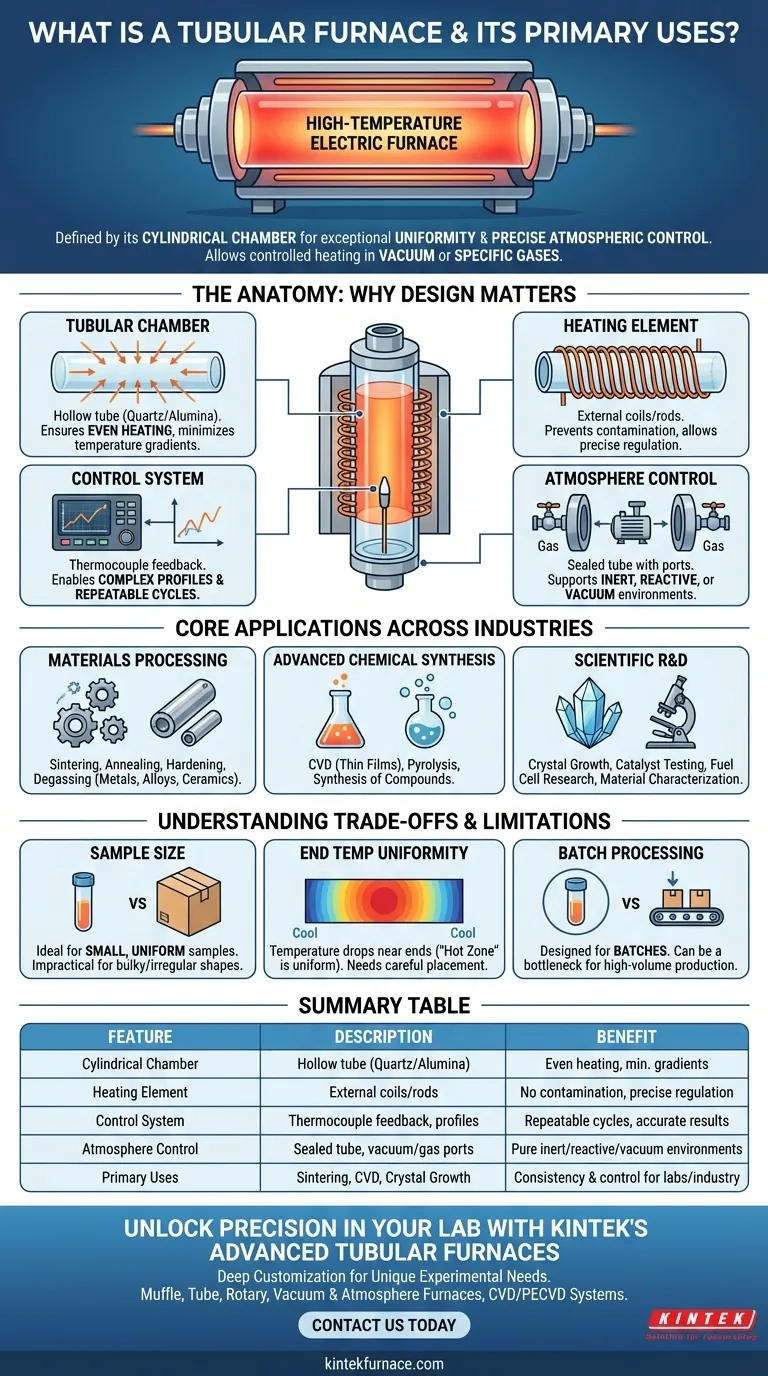

Die Anatomie eines Röhrenofens: Warum das Design zählt

Um die Anwendungen eines Röhrenofens zu verstehen, müssen Sie zunächst würdigen, wie seine grundlegenden Komponenten zusammenwirken, um eine hochkontrollierte thermische Umgebung zu schaffen.

Die Röhrenkammer: Das Herzstück der Uniformität

Die zentrale Kammer ist eine Hohlröhre, die typischerweise aus robusten Materialien wie Quarz, Aluminiumoxid oder einer anderen Keramik besteht. Ihre zylindrische Geometrie gewährleistet, dass die Probe von allen Seiten gleichmäßig erhitzt wird, wodurch Hotspots und Temperaturgradienten minimiert werden.

Diese Uniformität ist entscheidend für Prozesse, bei denen selbst geringfügige Temperaturabweichungen das Ergebnis verändern können, wie z. B. beim Züchten eines perfekten Kristalls oder beim gleichmäßigen Tempern einer Metallkomponente.

Das Heizelement: Der Motor der Temperatur

Heizelemente, wie Drahtwicklungen oder Siliziumkarbidstäbe, sind außen um das Keramikrohr herum angeordnet. Diese externe Platzierung ermöglicht eine starke und gleichmäßig verteilte Wärmestrahlung.

Diese Konstruktion trennt den Heizmechanismus von der Probenumgebung, verhindert Kontaminationen und ermöglicht eine strenge Kontrolle der inneren Atmosphäre.

Das Kontrollsystem: Das Gehirn der Präzision

Ein hochentwickeltes Temperaturregelsystem ist die dritte entscheidende Komponente. Es verwendet ein Thermoelement, das in der Nähe der Probe platziert wird, um Echtzeit-Feedback zu liefern, sodass das System die Leistung der Heizelemente präzise regeln kann.

Dies ermöglicht es dem Bediener, komplexe Heizprofile auszuführen, wie z. B. langsames Hochfahren auf eine Zieltemperatur, längeres Halten (Soaking) und kontrollierte Abkühlzyklen, wodurch die Wiederholbarkeit über Experimente hinweg gewährleistet wird.

Atmosphärenkontrolle: Der Umweltvorteil

Der abgedichtete Charakter der Röhre ist wohl ihr stärkstes Merkmal. Endkappen können mit Anschlüssen versehen werden, die den Anschluss einer Vakuumpumpe zum Entfernen der Luft oder zum Einleiten eines spezifischen Gases ermöglichen.

Dies ermöglicht Prozesse, die in einer inerten Atmosphäre (wie Stickstoff oder Argon), einer reaktiven (wie Wasserstoff) oder einem vollständigen Vakuum ablaufen müssen, was in einem Ofen mit offenem Luftraum unmöglich ist.

Kernanwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten eines Röhrenofens machen ihn für eine breite Palette von kritischen Anwendungen sowohl in wissenschaftlichen Laboren als auch in der industriellen Produktion unverzichtbar.

Materialverarbeitung und Wärmebehandlung

Dies ist eine Hauptfunktion von Röhrenöfen. Zu den Anwendungen gehören Sintern (Verschmelzen von Pulvermaterialien), Glühen (Erweichen von Materialien und Abbau innerer Spannungen), Härten und Entgasen von Metallen, Legierungen und Keramiken.

Die gleichmäßige Erwärmung stellt sicher, dass die Eigenschaften des Materials im gesamten Bauteil konsistent sind.

Fortschrittliche chemische Synthese

Viele chemische Reaktionen erfordern spezifische Temperaturen und Atmosphären. Röhrenöfen werden für die chemische Gasphasenabscheidung (CVD) zur Herstellung dünner Schichten, die Pyrolyse zur thermischen Zersetzung von Materialien ohne Sauerstoff und die allgemeine Synthese anorganischer oder organischer Verbindungen verwendet.

Wissenschaftliche Forschung und Entwicklung

In der F&E sind diese Öfen Arbeitstiere. Sie werden zum Züchten hochreiner Kristalle, zum Testen der Leistung von Katalysatoren, zur Charakterisierung der thermischen Eigenschaften neuartiger Materialien und zur Erforschung von Brennstoffzellen eingesetzt.

Ihre Vielseitigkeit ermöglicht es Forschern, eine breite Palette von Variablen mit einem hohen Maß an Kontrolle und Wiederholbarkeit zu testen.

Die Abwägungen und Einschränkungen verstehen

Obwohl ein Röhrenofen leistungsstark ist, handelt es sich um ein spezialisiertes Werkzeug mit inhärenten Kompromissen. Das Verständnis dieser ist entscheidend, um zu wissen, wann er einzusetzen ist und wann eine Alternative gewählt werden sollte.

Einschränkungen bei Probengröße und Geometrie

Die primäre Einschränkung ist der Durchmesser und die Länge der Röhre. Dieses Design ist ideal für kleine, einheitliche Proben, aber unpraktisch für die Verarbeitung sehr großer oder unregelmäßig geformter Objekte.

Für sperrige Komponenten bietet ein Kammer- oder Muffelofen eine geeignetere Kammergeometrie, wenn auch oft mit weniger Temperaturgleichmäßigkeit.

Temperaturuniformität an den Enden

Während die zentrale „Hot Zone“ einer Röhre hochgradig gleichmäßig ist, fällt die Temperatur an den Enden der Röhre natürlich ab. Dies kann durch längere Röhren oder Mehrzonenöfen gemildert werden, die über unabhängige Heizelemente für die Enden verfügen.

Für einige Anwendungen, wie das Kristallwachstum, kann dieser Temperaturgradient sogar ein wünschenswertes Merkmal sein, für andere erfordert er jedoch eine sorgfältige Probenplatzierung.

Chargenverarbeitungsdurchsatz

Die meisten Standard-Röhrenöfen sind für die Chargenverarbeitung ausgelegt, bei der jeweils eine Probe oder eine kleine Gruppe von Proben verarbeitet wird. Dies ist ideal für Labore, kann aber in der Hochvolumen-Industrieproduktion ein Engpass sein, sofern nicht komplexere, kontinuierliche Ofensysteme eingesetzt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig von den Anforderungen Ihres Prozesses ab. Nutzen Sie diese Punkte als Orientierung.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit oder Synthese in einer bestimmten Atmosphäre liegt: Die versiegelte Umgebung eines Röhrenofens ist Ihr wichtigster Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder unregelmäßig geformter Komponenten liegt: Ein Kammerofen bietet eine praktischere Kammergeometrie für sperrigere Teile.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Temperaturuniformität über eine Probe hinweg liegt: Ein Mehrzonen-Röhrenofen, der das Zentrum und die Enden unabhängig heizen kann, bietet die präziseste Kontrolle.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung kleiner Proben liegt: Die Vielseitigkeit eines Röhrenofens für die Handhabung unterschiedlicher Atmosphären und präziser Temperaturprofile macht ihn zu einem unverzichtbaren Werkzeug.

Indem Sie seine designbedingten Fähigkeiten verstehen, können Sie selbstbewusst entscheiden, ob ein Röhrenofen das optimale Werkzeug für Ihr spezifisches thermisches Verarbeitungsziel ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Zylindrische Kammer | Hohlröhre aus Quarz oder Aluminiumoxid | Gewährleistet gleichmäßige Erwärmung und minimiert Temperaturgradienten |

| Heizelement | Externe Spulen oder Stäbe | Verhindert Kontamination und ermöglicht präzise Temperaturregelung |

| Kontrollsystem | Thermoelement-Feedback mit programmierbaren Profilen | Ermöglicht wiederholbare Heizzyklen und genaue Ergebnisse |

| Atmosphärenkontrolle | Abgedichtete Röhre mit Vakuum-/Gasanschlüssen | Unterstützt inerte, reaktive oder Vakuumumgebungen für Reinheit |

| Hauptanwendungen | Sintern, Glühen, CVD, Pyrolyse, Kristallzüchtung | Ideal für Labore und Industrien, die Konsistenz und Kontrolle erfordern |

Erzielen Sie Präzision in Ihrem Labor mit den fortschrittlichen Röhrenöfen von KINTEK

KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Röhren-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Materialwissenschaft, der chemischen Synthese oder der F&E tätig sind, unsere Röhrenöfen liefern unübertroffene Temperaturuniformität und Atmosphärenkontrolle zur Verbesserung Ihrer Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre speziellen Anforderungen maßschneidern und die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten