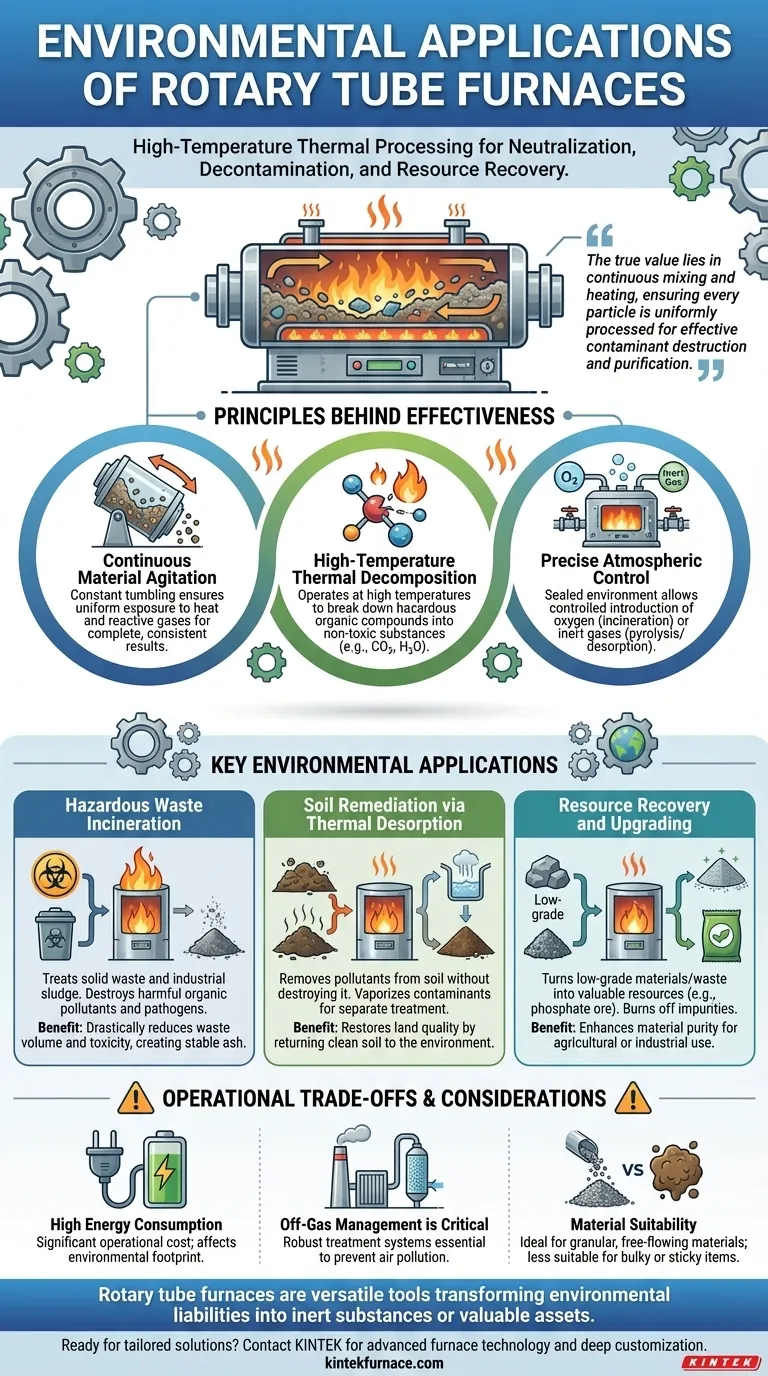

Im Kern dienen Drehrohrofen wichtigen Umweltfunktionen, indem sie mithilfe von Hochtemperatur-Wärmebehandlung gefährliche Stoffe neutralisieren, Böden dekontaminieren und wertvolle Ressourcen aus Abfallströmen zurückgewinnen. Zu ihren Hauptanwendungen gehören die Verbrennung von Feststoffen und Schlämmen, die thermische Desorption von Schadstoffen aus dem Boden und die Aufwertung von Materialien wie Phosphatgestein.

Der wahre Wert eines Drehrohrofens in Umweltschutzanwendungen liegt in seiner einzigartigen Fähigkeit, lose oder pulverförmige Materialien kontinuierlich zu mischen und zu erhitzen. Dies gewährleistet, dass jeder Partikel einheitlich verarbeitet wird, was ihn außerordentlich wirksam bei der Zerstörung von Verunreinigungen und der Reinigung von Materialien macht.

Die Prinzipien hinter ihrer Umwelteffektivität

Ein Drehrohrofen ist nicht nur ein Hochtemperatur-Ofen; sein Design bietet spezifische Vorteile, die für die effektive Behandlung von Umweltschadstoffen entscheidend sind.

Kontinuierliche Materialbewegung

Die langsame Drehung des Ofenrohrs wälzt das behandelte Material ständig um. Dies gewährleistet, dass jeder Partikel gleichmäßig der Hitze und allen Reaktionsgasen im Inneren des Ofens ausgesetzt wird.

Diese Bewegung ist entscheidend für die Erzielung vollständiger und konsistenter Ergebnisse, sei es beim Verbrennen von Abfall oder beim Verdampfen von Schadstoffen aus Bodenpartikeln.

Hochtemperatur-Thermische Zersetzung

Diese Öfen arbeiten bei Temperaturen, die hoch genug sind, um die Verbrennung zu ermöglichen – ein Prozess, der gefährliche organische Verbindungen in einfachere, ungiftige Substanzen wie Kohlendioxid und Wasser zerlegt.

Diese Fähigkeit ist grundlegend für die Zerstörung von Krankheitserregern in Schlämmen oder giftigen Chemikalien in Industrieabfällen und reduziert deren Umweltauswirkungen erheblich.

Genaue Atmosphärenkontrolle

Die abgedichtete Umgebung des Ofenrohrs ermöglicht eine präzise Kontrolle über die innere Atmosphäre. Sie können Sauerstoff für die vollständige Verbrennung (Inzineration) einführen oder ein Inertgas verwenden, um Materialien ohne Verbrennung zu erhitzen (Pyrolyse oder Desorption).

Diese Kontrolle ist der Schlüssel zur Anpassung des Prozesses an das spezifische Material und das gewünschte Ergebnis, wie z. B. die Trennung eines Schadstoffs vom Boden, ohne den Boden selbst zu zerstören.

Schlüsselanwendungen im Umweltschutz erklärt

Die Grundprinzipien der Bewegung, Hitze und Kontrolle ermöglichen mehrere wirkungsvolle Umweltlösungen.

Verbrennung gefährlicher Abfälle

Drehrohrofen werden zur Behandlung von festen Abfällen und Industrieabfällen eingesetzt. Der Hochtemperatur-Verbrennungsprozess zerstört schädliche organische Schadstoffe und Krankheitserreger.

Dies reduziert das Volumen und die Toxizität des Abfalls drastisch und wandelt ihn in eine stabilere und handhabbarere Asche um.

Bodensanierung durch thermische Desorption

Bei kontaminiertem Boden besteht das Ziel oft darin, Schadstoffe zu entfernen, ohne den Boden zu zerstören. Ein Drehrohrofen kann den Boden auf eine bestimmte Temperatur erhitzen, die Schadstoffe wie Kohlenwasserstoffe oder Quecksilber verdampft.

Diese verdampften Schadstoffe werden dann in einem separaten Abgasreinigungssystem gesammelt und behandelt. Der gereinigte Boden kann in die Umwelt zurückgeführt werden, wodurch die Bodenqualität wiederhergestellt wird.

Rückgewinnung und Aufwertung von Ressourcen

Diese Öfen können auch minderwertige Materialien oder Abfallnebenprodukte in wertvolle Ressourcen umwandeln. Beispielsweise werden sie zur Aufwertung von Phosphatgestein für die Düngemittelproduktion eingesetzt.

Durch das Erhitzen des Erzes in einem kontrollierten Prozess (Kalzinierung) werden Verunreinigungen ausgebrannt, was die Reinheit des Erzes erhöht und es für landwirtschaftliche Zwecke geeignet macht.

Verständnis der betrieblichen Kompromisse

Obwohl sie leistungsstark sind, erfordert der Einsatz eines Drehrohrofens wichtige Überlegungen und ein umfassendes Systemdesign.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten der für die Verbrennung oder Kalzinierung erforderlichen hohen Temperaturen ist energieintensiv. Dies stellt erhebliche Betriebskosten und einen wichtigen Faktor für den gesamten ökologischen Fußabdruck des Prozesses dar.

Die Abgasbehandlung ist entscheidend

Die thermische Verarbeitung erzeugt Abgase, die Schadstoffe, Partikel oder saure Gase enthalten können. Ein robustes Abgasreinigungssystem – einschließlich Wäschern und Filtern – ist unerlässlich, um Luftverschmutzung zu verhindern und die Einhaltung von Vorschriften zu gewährleisten.

Materialeignung

Drehrohrofen eignen sich ideal für die Verarbeitung von körnigen, losen und rieselfähigen Materialien. Sie sind weniger geeignet für sehr große, sperrige Gegenstände oder extrem klebrige Materialien, die an den Ofenwänden anhaften und die Wälzbewegung behindern können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl dieser Technologie hängt vollständig von dem Problem ab, das Sie lösen müssen. Ihr primäres Ziel bestimmt, welche der Fähigkeiten des Ofens am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Abfallzerstörung und Volumenreduzierung liegt: Die Fähigkeit des Ofens, eine vollständige Hochtemperaturverbrennung zu erreichen, ist sein wichtigstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf der Dekontamination von Boden oder Materialien liegt: Die präzise Temperatur- und Atmosphärenkontrolle für die thermische Desorption ohne Verbrennung ist der wertvollste Aspekt.

- Wenn Ihr Hauptaugenmerk auf der Wertschöpfung aus minderwertigen Ressourcen liegt: Die Effizienz des Ofens bei der Förderung chemischer Veränderungen wie der Kalzinierung zur Reinigung und Aufwertung von Materialien ist sein Hauptvorteil.

Letztendlich ist der Drehrohrofen ein vielseitiges und leistungsstarkes Werkzeug zur Umwandlung von Umweltbelastungen in inerte Substanzen oder wertvolle Vermögenswerte.

Zusammenfassungstabelle:

| Anwendung | Hauptfunktion | Hauptvorteil |

|---|---|---|

| Verbrennung gefährlicher Abfälle | Hochtemperaturzerstörung von Schadstoffen | Reduziert Toxizität und Volumen von Abfällen |

| Bodensanierung | Thermische Desorption von Schadstoffen | Entfernt Schadstoffe ohne Bodenzerstörung |

| Ressourcengewinnung | Aufwertung von Materialien wie Phosphatgestein | Wandelt Abfall in wertvolle Ressourcen um |

Sind Sie bereit, Ihre Umweltprozesse mit maßgeschneiderten Lösungen zu verbessern? Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie sich auf Abfallzerstörung, Bodenkontaminationsbekämpfung oder Ressourcengewinnung konzentrieren, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate