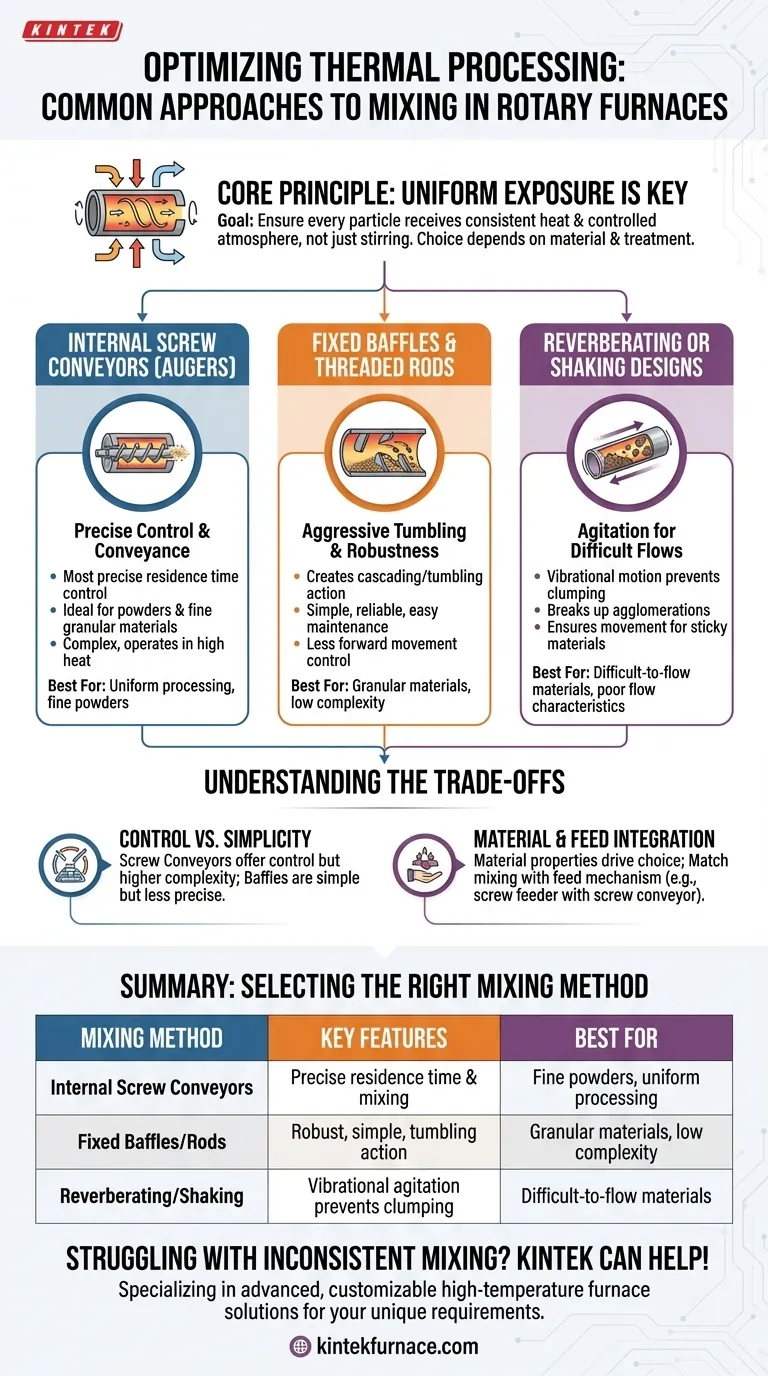

Im Wesentlichen wird das Mischen in einem Drehrohrofen durch mechanische Einbauten oder eine spezifische Bewegung erreicht, um das Material zu verwirbeln, während es sich durch das beheizte Rohr bewegt. Die gängigsten Methoden sind interne Förderschnecken (Spiralen) für eine präzise Steuerung, feststehende Prallbleche oder Gewindestangen, die ein Zurückfallen des Materials verursachen, und reverberierende Konstruktionen, die das Material durch Rütteln mischen.

Das Hauptziel des Mischens ist nicht einfach das Rühren des Materials, sondern sicherzustellen, dass jedes Partikel einer gleichmäßigen Exposition gegenüber sowohl Hitze als auch der kontrollierten Prozessatmosphäre ausgesetzt wird. Die Wahl der Mischmethode ist daher eine entscheidende Entscheidung, die von den Eigenschaften Ihres Materials und der spezifischen Wärmebehandlung abhängt, die Sie erzielen möchten.

Der Zweck des aktiven Mischens

Die grundlegende Drehung eines Drehrohrofens sorgt für ein Basisniveau an Mischung, wenn das Material herabfällt. Für viele industrielle Prozesse reicht dies jedoch nicht aus, um ein gleichmäßiges Produkt zu garantieren.

Überwindung inkonsistenter Wärmebehandlung

Ohne aktives Mischen kann das Material mit einem kühlen, unexponierten Kern und einer überhitzten äußeren Schicht durch den Ofen wandern. Eine effektive Durchmischung zirkuliert das Material kontinuierlich, setzt neue Oberflächen der Ofenwand aus und gewährleistet eine konstante, homogene Erwärmung.

Gewährleistung einer gleichmäßigen Gas-Feststoff-Wechselwirkung

Viele Prozesse verwenden spezifische Atmosphären, wie Inertgase (Stickstoff, Argon) zur Vermeidung von Oxidation oder reaktive Gase (Wasserstoff) zur Einleitung chemischer Veränderungen. Das Mischen ist entscheidend, um sicherzustellen, dass jedes Partikel des Materials mit diesem Prozessgas in Kontakt kommt, was vollständige und effiziente Reaktionen vorantreibt.

Gängige mechanische Mischmechanismen

Um die natürliche Fallbewegung zu verbessern, werden im Ofenrohr verschiedene mechanische Konstruktionen eingesetzt.

Interne Förderschnecken oder Spiralen

Eine interne Schnecke oder Spirale verläuft über die gesamte Länge des Ofenrohrs. Während sie sich dreht, mischt sie gleichzeitig das Material und transportiert es mit einer hochkontrollierten Geschwindigkeit nach vorne.

Diese Methode bietet die präziseste Kontrolle über die Verweilzeit – die Dauer, die das Material in der Heizzone verbringt. Sie ist ideal für Pulver und feinkörnige Materialien, die eine sehr gleichmäßige Verarbeitung erfordern.

Feste Prallbleche und Gewindestangen

Ein einfacherer Ansatz besteht darin, Prallbleche, Rippen oder Gewindestangen an der Innenwand des Ofens anzuschweißen. Wenn sich das Ofenrohr dreht, heben und lassen diese festen Einbauten das Material fallen, wodurch ein kaskadierender oder fallender Effekt entsteht.

Diese Methode fördert eine aggressive Durchmischung und ist robust und einfach zu warten. Sie eignet sich gut für körnige Materialien, die nicht die präzise Förderkontrolle einer Schnecke benötigen.

Reverberierende oder Rüttelkonstruktionen

Bei dieser Konfiguration wird das Ofenrohr zusätzlich zur einfachen Drehung oder an deren Stelle einer Vibrations- oder Rüttelbewegung ausgesetzt.

Diese Technik ist besonders wirksam, um die Durchmischung bei Materialien zu fördern, die sonst verklumpen, ankleben oder schlechte Fließeigenschaften aufweisen würden. Die Vibration regt das Materialbett an, löst Agglomerationen auf und gewährleistet die Bewegung.

Verständnis der Kompromisse

Keine einzelne Mischmethode ist universell überlegen. Die richtige Wahl erfordert ein Gleichgewicht zwischen Prozesskontrolle und betrieblicher Komplexität sowie der Beschaffenheit Ihres Materials.

Kontrolle vs. Einfachheit

Eine interne Förderschnecke bietet maximale Kontrolle über Verweilzeit und Mischung, ist aber ein komplexes mechanisches System, das in einer extremen Temperaturumgebung arbeitet, was den Wartungsaufwand erhöht.

Feste Prallbleche sind außergewöhnlich einfach und zuverlässig. Sie bieten jedoch weniger Kontrolle über die Vorwärtsbewegung des Materials, die hauptsächlich von der Neigung und Drehgeschwindigkeit des Ofens abhängt.

Einfluss der Materialeigenschaften

Die Eigenschaften des verarbeiteten Materials sind der Haupttreiber für Ihre Wahl.

Feine, frei fließende Pulver werden oft am besten mit einer Förderschnecke gehandhabt, um eine unkontrollierte Fluidisierung zu verhindern und eine konsistente Dosierung zu gewährleisten. Materialien mit unregelmäßigen Partikelgrößen oder solche, die weniger frei fließen, profitieren möglicherweise von der aggressiveren Fallwirkung der Prallbleche.

Integration des Zuführmechanismus

Der Mischmechanismus muss mit dem Zuführmechanismus zusammenarbeiten. Eine Schneckenzuführung, die Material in den Ofen dosiert, passt logischerweise zu einer internen Schnecke für einen kontinuierlichen, kontrollierten Prozess. Ein Vibrationshopper könnte verwendet werden, um einen Ofen zu beschicken, der sich für das Mischen auf Prallbleche verlässt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte eine direkte Widerspiegelung der Bedürfnisse Ihres Materials und Ihrer Prozessziele sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Kontrolle und Gleichmäßigkeit liegt: Eine interne Förderschnecke ist die überlegene Wahl, insbesondere für feine Pulver oder Reaktionen, die eine präzise Verweilzeit erfordern.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Robustheit liegt: Feste innere Prallbleche oder Gewindestangen bieten eine ausgezeichnete Durchmischung für viele körnige Materialien bei geringerer betrieblicher Komplexität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von schwerfließenden Materialien liegt: Ein reverberierendes oder Rütteldesign kann die notwendige Bewegung liefern, um sicherzustellen, dass sich das Material effektiv bewegt und mischt.

Letztendlich ist die Auswahl der richtigen Mischstrategie grundlegend, um konsistente, qualitativ hochwertige Ergebnisse aus Ihrem Wärmebehandlungsprozess zu erzielen.

Zusammenfassungstabelle:

| Mischmethode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Interne Förderschnecken | Präzise Kontrolle der Verweilzeit und Durchmischung | Feine Pulver, gleichmäßige Verarbeitung |

| Feste Prallbleche und Gewindestangen | Robuste, einfache Konstruktion mit Fallwirkung | Körnige Materialien, geringe Komplexität |

| Reverberierende oder Rüttelkonstruktionen | Vibrationsbewegung zur Verhinderung von Verklumpungen | Schwerfließende Materialien, schlechte Fließeigenschaften |

Haben Sie Probleme mit inkonsistenter Durchmischung in Ihren thermischen Prozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch Nutzung herausragender F&E- und Eigenfertigung bieten wir Produkte wie Drehrohröfen, Muffelöfen, Rohrwandöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert die Gleichmäßigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate