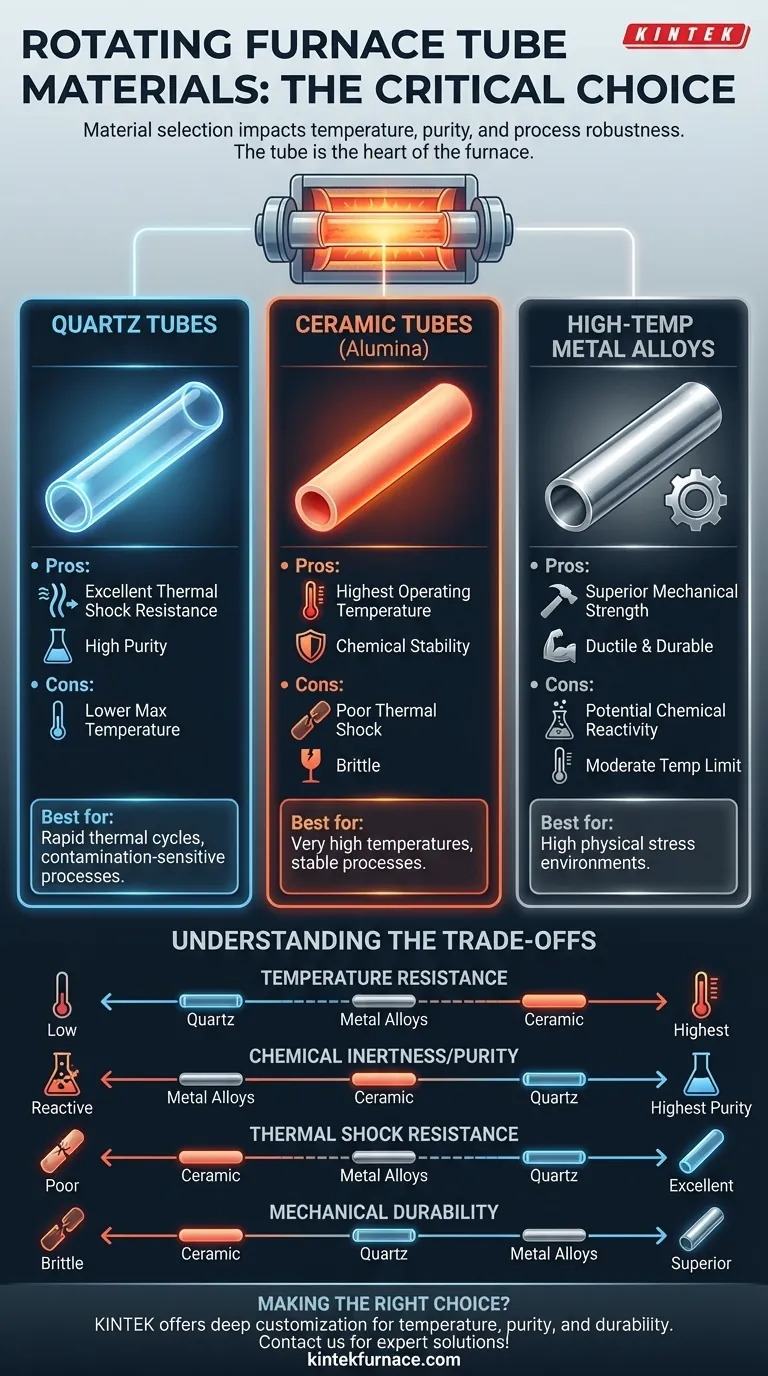

Für einen Rotationsrohrofen wird die Rohrbaugruppe, die die Probe enthält und verarbeitet, aus einem von drei primären Materialtypen hergestellt: Quarz, Keramik (wie Korund/Aluminiumoxid) oder speziellen Hochtemperatur-Metalllegierungen. Jedes Material wird aufgrund seiner einzigartigen Fähigkeit ausgewählt, extremen Temperaturen und chemischen Wechselwirkungen standzuhalten, während die Integrität des Prozesses gewährleistet wird.

Die Auswahl eines Ofenrohrmaterials ist keine einfache Frage der Verfügbarkeit. Es ist eine kritische technische Entscheidung, die sich direkt auf die maximale Betriebstemperatur, die chemische Reinheit der Probe und die allgemeine Robustheit Ihres Prozesses auswirkt.

Warum die Materialauswahl entscheidend ist

Das rotierende Rohr ist das Herzstück des Ofens. Es ist die Komponente, die direkt mit Ihrer Probe, der Prozessatmosphäre und der intensiven Wärme interagiert, die von den Ofenelementen erzeugt wird.

Sein Material muss drei Funktionen fehlerfrei erfüllen: die Probe enthalten, thermischem Abbau widerstehen und chemisch inert bleiben, um eine Kontamination des Prozesses zu vermeiden. Eine falsche Wahl kann zu fehlgeschlagenen Experimenten, beschädigten Geräten oder beeinträchtigten Ergebnissen führen.

Eine Aufschlüsselung Ihrer Materialoptionen

Jedes Material bietet ein ausgeprägtes Profil von Stärken und Schwächen. Das Verständnis dieser Unterschiede ist der Schlüssel zur richtigen Wahl.

Quarzrohre

Quarz ist eine hochreine Glasform (Siliziumdioxid). Es ist eine gängige und vielseitige Wahl für viele Labor- und Industrieanwendungen.

Sein Hauptvorteil ist eine außergewöhnliche Temperaturwechselbeständigkeit. Quarzrohre können schnellen Heiz- und Kühlzyklen weitaus besser standhalten als Keramiken, was sie ideal für Prozesse macht, die Schnelligkeit erfordern. Sie bieten auch eine sehr hohe Reinheit, wodurch das Risiko einer Probenkontamination minimiert wird.

Die Hauptbeschränkung von Quarz ist seine niedrigere maximale Betriebstemperatur im Vergleich zu hochwertigen Keramiken. Es beginnt bei Temperaturen zu erweichen, bei denen Aluminiumoxidkeramiken starr und stabil bleiben.

Keramikrohre (Korund/Aluminiumoxid)

Keramikrohre, insbesondere solche aus hochreinem Aluminiumoxid (auch Korund genannt), sind der Standard für sehr Hochtemperaturanwendungen.

Ihr herausragendes Merkmal ist eine extrem hohe Betriebstemperatur, die Prozesse ermöglicht, die mit Quarz oder den meisten Metalllegierungen unmöglich wären. Sie zeigen auch eine ausgezeichnete chemische Stabilität bei diesen erhöhten Temperaturen.

Keramiken sind jedoch spröde und haben eine geringe Beständigkeit gegen Temperaturwechsel. Sie müssen langsam und gleichmäßig erhitzt und abgekühlt werden, um Rissbildung zu vermeiden. Dies erfordert sorgfältiger kontrollierte Prozesszyklen.

Hochtemperatur-Metalllegierungen

Dies sind Materialien wie Inconel oder andere Nickel-basierte Superlegierungen, die speziell für Festigkeit bei hohen Temperaturen entwickelt wurden.

Der Hauptvorteil von Metalllegierungen ist ihre überragende mechanische Festigkeit und Duktilität. Im Gegensatz zu Quarz oder Keramik sind sie nicht spröde und können erheblichen physikalischen Belastungen und Stößen standhalten, was sie äußerst langlebig macht.

Ihr primärer Nachteil ist ein höheres Potenzial für chemische Reaktivität. Das Metall kann mit der Probe oder der Prozessatmosphäre interagieren und möglicherweise eine Kontamination verursachen. Ihre maximale Temperatur ist, obwohl hoch, typischerweise auch niedriger als die von hochreinen Aluminiumoxidkeramiken.

Die Kompromisse verstehen: Ein vergleichender Blick

Die Wahl eines Materials beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt kein einziges „bestes“ Material, sondern nur das beste Material für eine bestimmte Aufgabe.

Temperaturbeständigkeit

Ihre maximale Prozesstemperatur ist der erste und wichtigste Filter.

- Höchste Temperaturen: Hochreine Aluminiumoxidkeramiken sind unübertroffen.

- Moderate bis hohe Temperaturen: Hochtemperatur-Metalllegierungen bieten ein gutes Gleichgewicht.

- Niedrigere Temperaturen: Quarz ist für viele Prozesse ausreichend und bietet andere Vorteile.

Chemische Inertheit und Reinheit

Wenn die Vermeidung von Probenkontamination Ihre oberste Priorität ist, wird die Wahl klar.

- Höchste Reinheit: Quarz bietet die inerteste Umgebung.

- Ausgezeichnete Reinheit: Hochreine Keramiken sind ebenfalls sehr stabil und nicht reaktiv.

- Potenzial für Reaktivität: Metalllegierungen bergen das höchste Risiko, mit Ihrer Probe zu reagieren und diese zu kontaminieren.

Temperaturwechselbeständigkeit vs. Mechanische Haltbarkeit

Sie müssen sowohl thermische als auch physikalische Belastungen berücksichtigen.

- Schnelle Temperaturänderungen: Quarz ist die überlegene Wahl für die Temperaturwechselbeständigkeit.

- Physikalische Einwirkung/Belastung: Metalllegierungen sind am haltbarsten und widerstandsfähigsten gegen Bruch.

- Hohe Empfindlichkeit: Keramiken sind spröde und anfällig für Temperaturwechsel und physikalische Einwirkung.

Die richtige Wahl für Ihren Prozess treffen

Treffen Sie Ihre Entscheidung basierend auf dem einzigen wichtigsten Faktor für den Erfolg Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit und schnellen Temperaturänderungen liegt: Quarz ist die ideale Wahl, vorausgesetzt, Ihre Prozesstemperatur liegt innerhalb seiner Grenzen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperaturen liegt: Hochreine Keramikrohre, wie Korund, sind trotz ihrer Empfindlichkeit gegenüber Temperaturwechsel unerlässlich.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit und Widerstandsfähigkeit gegenüber physikalischen Belastungen liegt: Eine Hochtemperatur-Metalllegierung ist die robusteste Option, vorausgesetzt, die chemische Verträglichkeit mit Ihrer Probe ist kein Problem.

Durch sorgfältige Bewertung Ihrer spezifischen Anforderungen an Temperatur, Reinheit und Haltbarkeit können Sie das Rohrmaterial auswählen, das den Erfolg und die Zuverlässigkeit Ihrer Arbeit gewährleistet.

Zusammenfassungstabelle:

| Materialtyp | Max. Temperatur | Chemische Inertheit | Temperaturwechselbeständigkeit | Mechanische Haltbarkeit |

|---|---|---|---|---|

| Quarz | Niedriger | Höchste | Ausgezeichnet | Mittelmäßig |

| Keramik (Aluminiumoxid) | Höchste | Ausgezeichnet | Schlecht | Spröde |

| Hochtemperatur-Metalllegierungen | Mäßig | Niedriger | Gut | Überragend |

Fällt es Ihnen schwer, das richtige Ofenrohrmaterial für Ihre einzigartigen experimentellen Anforderungen auszuwählen? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Mit starken tiefgreifenden Anpassungsfähigkeiten passen wir unsere Produkte präzise an Ihre Anforderungen an Temperatur, Reinheit und Haltbarkeit an. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors mit unseren Expertenlösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung