Kurz gesagt, ein Vakuum-Rohrofen kann eine außergewöhnlich breite Palette von Materialien verarbeiten. Seine Fähigkeiten erstrecken sich über Metalle, fortschrittliche Keramiken, Glas und Halbleiter. Diese Vielseitigkeit macht ihn zu einem unverzichtbaren Werkzeug für Hochrisikobranchen wie Luft- und Raumfahrt, Elektronik und Materialforschung, wo Materialreinheit und -leistung von größter Bedeutung sind.

Die entscheidende Frage ist nicht, welche Materialien in einem Vakuumofen verarbeitet werden können, sondern warum ein Vakuum notwendig ist. Die Kernfunktion des Vakuums besteht darin, eine kontrollierte, inerte Umgebung zu schaffen, die unerwünschte chemische Reaktionen – hauptsächlich Oxidation – verhindert und hochreine Ergebnisse ermöglicht, die an der offenen Luft unmöglich zu erzielen wären.

Warum eine Vakuumumgebung entscheidend ist

Das Erhitzen eines Materials kann chemische Reaktionen mit der umgebenden Atmosphäre auslösen. Ein Vakuumofen eliminiert den primären Reaktanten – Luft – und ermöglicht eine präzise Kontrolle über die endgültigen Eigenschaften des Materials.

Verhinderung von Oxidation und Kontamination

Wenn die meisten Materialien in Anwesenheit von Luft auf hohe Temperaturen erhitzt werden, reagieren sie mit Sauerstoff. Dieser Prozess, die Oxidation, bildet eine spröde, unerwünschte Oberflächenschicht, die mechanische, elektrische und ästhetische Eigenschaften beeinträchtigen kann.

Ein Vakuumofen entfernt die Luft und damit den Sauerstoff. Dies verhindert Oxidation und stellt sicher, dass die Materialoberfläche sauber oder "blank" bleibt, eine Schlüsselvoraussetzung für Prozesse wie das Hartlöten und Glühen empfindlicher Legierungen.

Ermöglichung hochreiner Prozesse

Viele fortschrittliche Prozesse erfordern eine Umgebung, die frei von potenziellen Verunreinigungen ist. Ein Vakuum bietet die ultimative saubere Grundlage.

Dies ist unerlässlich für das Sintern, bei dem pulverförmige Materialien erhitzt werden, um sie miteinander zu verbinden. Jegliche eingeschlossenen Gase oder Verunreinigungen können Hohlräume erzeugen und die endgültige Dichte und Festigkeit des Teils beeinträchtigen. Es ist auch entscheidend für die Verarbeitung von Halbleitern, wo selbst mikroskopische Verunreinigungen ein Gerät ruinieren können.

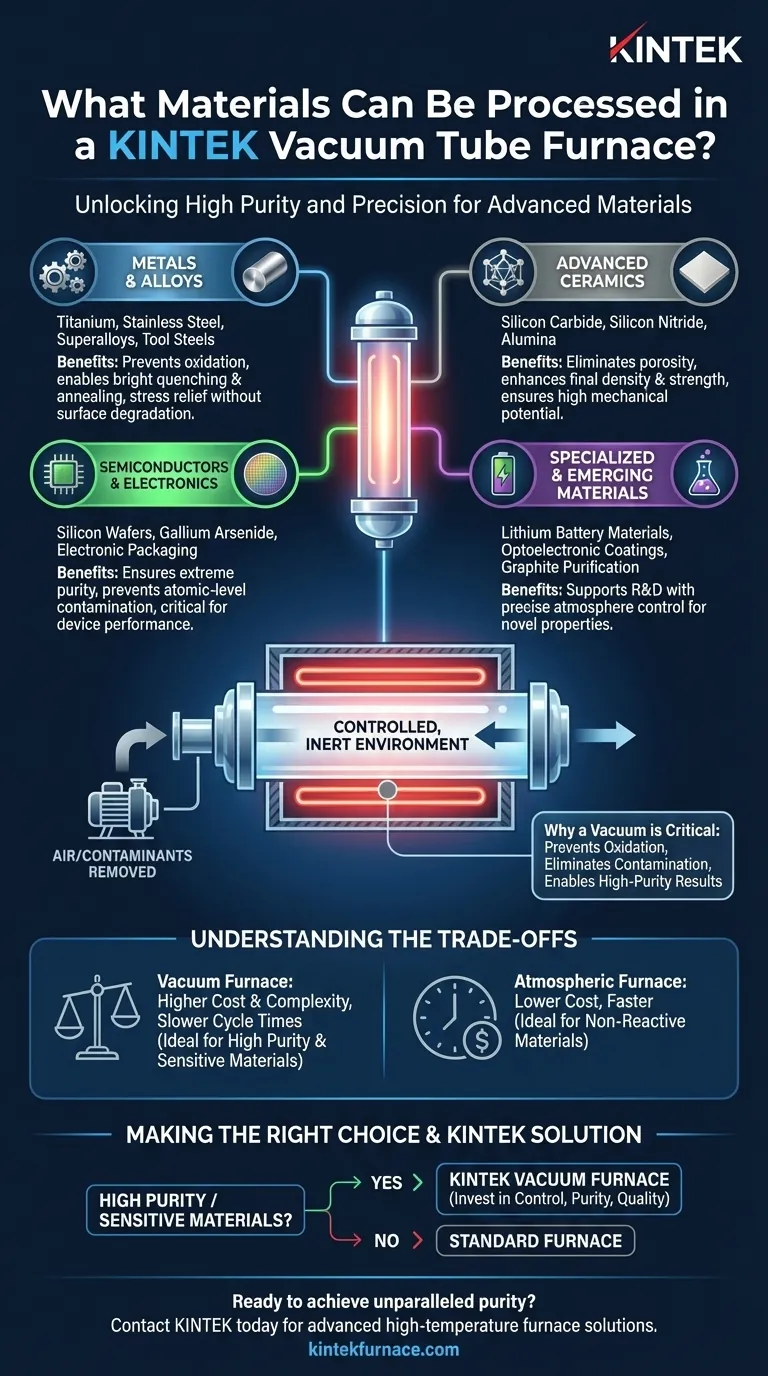

Eine Aufschlüsselung kompatibler Materialgruppen

Die kontrollierte Umgebung eines Vakuumofens macht ihn für eine Vielzahl empfindlicher und hochleistungsfähiger Materialien geeignet.

Metalle und Legierungen

Dies ist die häufigste Anwendung. Ein Vakuum ist unerlässlich für die Wärmebehandlung von Metallen, die mit Sauerstoff hochreaktiv sind.

Beispiele sind Titanlegierungen, Edelstahl, Superlegierungen und Werkzeugstähle. Prozesse wie Vakuumglühen reduzieren innere Spannungen ohne Oberflächenoxidation zu verursachen, während das Blankhärten Härte ohne Verfärbung erreicht. Magnetische Materialien und Seltenerdmetalle erfordern ebenfalls diese Reinheit.

Fortschrittliche Keramiken

Vakuumöfen sind ideal für das Sintern von Hochleistungskeramiken, bei denen die endgültige Dichte und Festigkeit entscheidend sind.

Materialien wie Siliziumkarbid, Siliziumnitrid und Aluminiumoxid werden im Vakuum verarbeitet, um Porosität zu eliminieren und ihr volles mechanisches Potenzial zu erreichen.

Halbleiter und Elektronik

Die Elektronikindustrie ist auf extreme Reinheit angewiesen. Die Vakuumverarbeitung ist nicht nur vorteilhaft, sondern für viele Schritte zwingend erforderlich.

Dies umfasst die Verarbeitung von Siliziumwafern, Galliumarsenid und anderen Halbleitermaterialien, bei denen selbst Verunreinigungen auf atomarer Ebene die elektrischen Eigenschaften stören können. Es wird auch zur Herstellung zuverlässiger elektronischer Verpackungen und Komponenten verwendet.

Spezial- und neuartige Materialien

Die Präzision von Vakuumöfen macht sie zu einem Schlüsselwerkzeug für Forschung und Entwicklung.

Diese Kategorie umfasst Lithiumbatteriematerialien wie Festkörperelektrolyte, Materialien für optoelektronische Beschichtungen und die Reinigung von Materialien wie Graphit. Die Fähigkeit, die Atmosphäre zu kontrollieren, ist entscheidend bei der Entwicklung neuer Materialien mit neuartigen Eigenschaften.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Vakuumofen ein Spezialwerkzeug. Er ist nicht immer die notwendige oder effizienteste Wahl für jede Anwendung.

Kosten und Komplexität

Vakuumöfen sind deutlich teurer und komplexer im Betrieb und in der Wartung als herkömmliche atmosphärische Öfen. Sie erfordern Vakuumpumpen, ausgeklügelte Dichtungen und eine sorgfältige Überwachung, was alles die Betriebskosten erhöht.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums und das anschließende sorgfältige Rückfüllen mit einem Inertgas kann die gesamte Prozesszykluszeit im Vergleich zum einfachen Erhitzen eines Teils an der Luft erheblich verlängern. Für die Großserienproduktion von unempfindlichen Materialien kann dies ein großer Engpass sein.

Nicht immer die beste Wahl

Für Materialien, die nicht oxidationsempfindlich sind, oder für Prozesse, bei denen eine leichte Oxidschicht akzeptabel oder sogar erwünscht ist, ist ein Standard-Atmosphärenofen eine weitaus praktischere und kostengünstigere Lösung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt ausschließlich von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Metallverarbeitung liegt (Glühen, Hartlöten, Härten): Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und überlegene mechanische Eigenschaften und Oberflächengüte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Keramiken oder Halbleiter liegt: Die kontrollierte, kontaminationsfreie Umgebung eines Vakuumofens ist für das Erreichen der Ziel-Performance und Zuverlässigkeit nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung nicht-reaktiver Materialien liegt: Ein herkömmlicher atmosphärischer Ofen ist wahrscheinlich die praktischere und kostengünstigere Lösung für Ihre Bedürfnisse.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, in Kontrolle, Reinheit und die höchstmögliche Qualität für Ihr Material zu investieren.

Zusammenfassungstabelle:

| Materialgruppe | Wichtige Beispiele | Hauptvorteile |

|---|---|---|

| Metalle und Legierungen | Titanlegierungen, Edelstahl, Superlegierungen | Verhindert Oxidation, ermöglicht Blankhärten und Glühen |

| Fortschrittliche Keramiken | Siliziumkarbid, Siliziumnitrid, Aluminiumoxid | Eliminiert Porosität, erhöht Dichte und Festigkeit |

| Halbleiter und Elektronik | Siliziumwafer, Galliumarsenid | Gewährleistet extreme Reinheit, verhindert Kontamination |

| Spezialmaterialien | Lithiumbatteriematerialien, optoelektronische Beschichtungen | Unterstützt F&E mit präziser Atmosphärenkontrolle |

Bereit, unübertroffene Reinheit und Präzision in Ihrer Materialverarbeitung zu erreichen? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Rohröfen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern