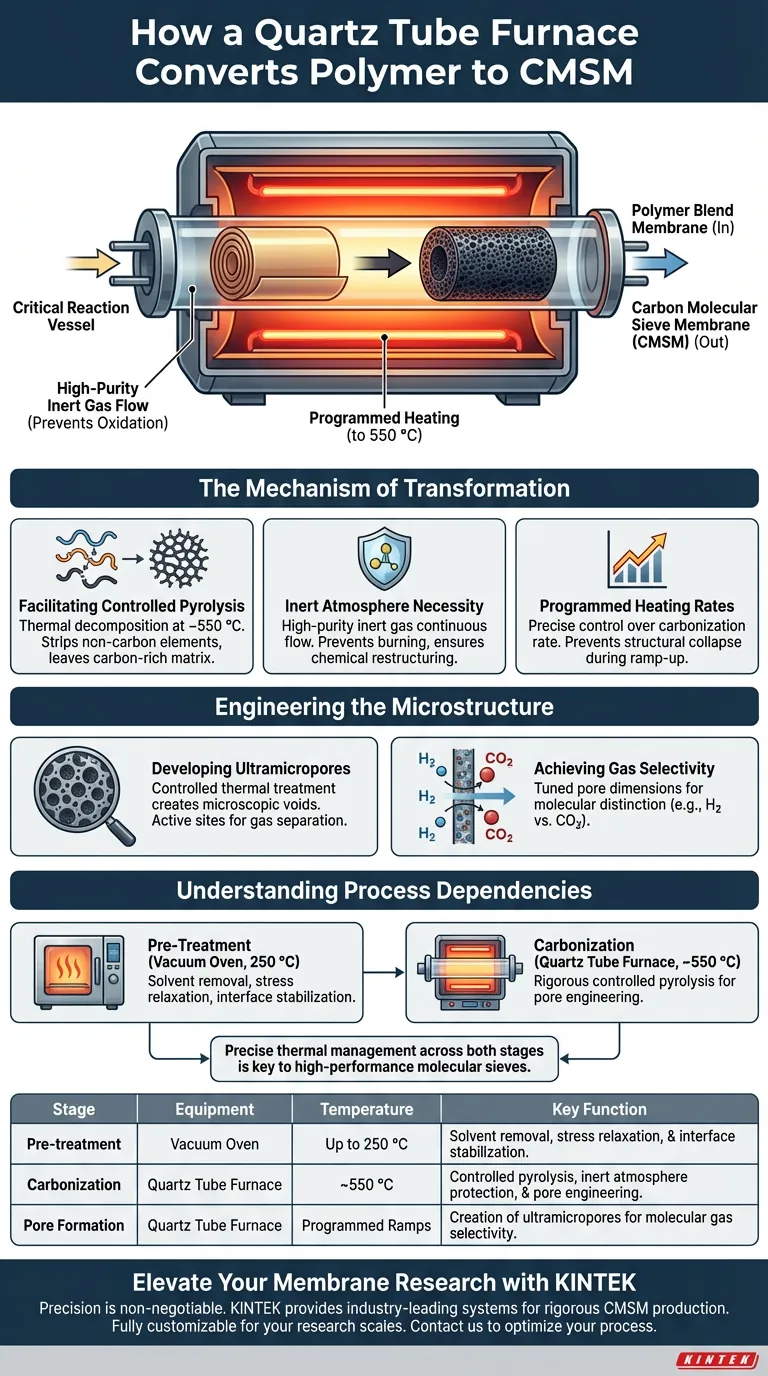

Der Hochtemperatur-Quarzrohr-Ofen dient als kritisches Reaktionsgefäß für die Carbonisierung. Er bietet eine streng kontrollierte thermische Umgebung und eine hochreine Inertgasatmosphäre, die für die Umwandlung von Polymer-Blend-Membranen in Kohlenstoff-Molekularsieb-Membranen (CMSMs) unerlässlich sind. Durch einen programmierten Heizprozess, der typischerweise 550 °C erreicht, führt der Ofen eine präzise Pyrolyse-Reaktion durch, die organische Polymerketten in ein starres Kohlenstoffgerüst umwandelt.

Die Hauptfunktion des Ofens besteht darin, die kontrollierte Pyrolyse zu ermöglichen und die organische Polymerstruktur durch ein ultramikroporöses Kohlenstoffgerüst zu ersetzen, das spezifische Gasmoleküle unterscheiden kann.

Der Mechanismus der Transformation

Ermöglichung einer kontrollierten Pyrolyse

Die Kernoperation, die vom Ofen durchgeführt wird, ist die Pyrolyse. Durch die Einwirkung von Temperaturen um 550 °C auf das Polymer initiiert der Ofen die thermische Zersetzung des organischen Materials. Dieser Prozess entfernt Nicht-Kohlenstoff-Elemente und hinterlässt eine kohlenstoffreiche Matrix.

Die Notwendigkeit einer Inertatmosphäre

Ein hochwertiger Quarzrohr-Ofen hält einen kontinuierlichen Fluss von hochreinem Inertgas aufrecht. Dies verhindert, dass das Polymer bei hohen Temperaturen einfach verbrennt (oxidiert). Anstelle einer Verbrennung durchläuft das Material in einer geschützten Umgebung eine chemische Umstrukturierung.

Programmiertes Aufheizen

Der Erfolg hängt von mehr als nur dem Erreichen einer Spitzentemperatur ab; er erfordert, dass diese mit einer bestimmten Geschwindigkeit erreicht wird. Die programmierte Heizfunktion des Ofens ermöglicht eine präzise Steuerung der Carbonisierungsrate. Dieses kontrollierte Aufheizen verhindert den strukturellen Kollaps, der auftreten könnte, wenn das Polymer zu schnell erhitzt würde.

Konstruktion der Mikrostruktur

Entwicklung von Ultramikroporen

Das ultimative Ziel der Verwendung dieses speziellen Ofens ist die Konstruktion der Porengröße der fertigen Membran. Die kontrollierte thermische Behandlung erzeugt ultramikroporöse Strukturen im Kohlenstoffmaterial. Diese mikroskopischen Hohlräume sind die aktiven Stellen, an denen die Gastrennung stattfindet.

Erreichung der Gasselektivität

Da der Ofen eine so feine Kontrolle über die Carbonisierungsumgebung ermöglicht, können die resultierenden Poren auf spezifische Dimensionen abgestimmt werden. Diese Präzision ermöglicht es der Membran, Gasmoleküle effektiv zu unterscheiden, z. B. Wasserstoff von Kohlendioxid basierend auf ihrer Molekülgröße zu trennen.

Verständnis der Prozessabhängigkeiten

Die Rolle der Vorbehandlung

Während der Quarzrohr-Ofen die Hochintensitätsumwandlung übernimmt, ist er auf eine zuvor etablierte "morphologische Grundlage" angewiesen. Vor dem Eintritt in den Ofen werden die Membranen in einem Vakuumofen bei Temperaturen bis zu 250 °C einer Hochtemperatur-Glühung unterzogen.

Management von Lösungsmitteln und Spannungen

Der Ofen ist nicht dafür ausgelegt, signifikante Lösungsmittelentfernungen oder Spannungsrelaxation zu bewältigen. Die Vorbehandlungsphase stellt sicher, dass Spuren von Restlösungsmitteln entfernt und innere Spannungen aus der Filmbildung beseitigt werden. Dies überführt die Polymerketten in einen thermodynamisch stabilen Zustand, bevor die rigorose Carbonisierung beginnt.

Sicherstellung der Grenzflächenstabilität

Wenn die Vorbehandlung vernachlässigt wird, funktionieren die Kompatibilisatoren an den Polymerschnittstellen möglicherweise nicht effektiv. Der Quarzrohr-Ofen verfestigt die Struktur, aber die anfängliche Stabilität des Polymer-Blends muss vorher hergestellt werden, um eine fehlerfreie fertige Kohlenstoffmembran zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf Porengrößenpräzision liegt: Priorisieren Sie die Programmierfähigkeiten des Quarzrohr-Ofens, um die Aufheizrate und die Spitzentemperatur (ca. 550 °C) für die exakte Bildung von Ultramikroporen abzustimmen.

Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Vorläufermembran in einem Vakuumofen bei 250 °C gründlich geglüht wurde, um Lösungsmittel und Spannungen zu entfernen, bevor sie überhaupt in den Quarzofen gelangt.

Präzises thermisches Management sowohl bei der Glühung als auch bei der Carbonisierung ist der Unterschied zwischen einem einfachen verkohlten Film und einem Hochleistungs-Molekularsieb.

Zusammenfassungstabelle:

| Phase | Ausrüstung | Temperatur | Schlüsselfunktion |

|---|---|---|---|

| Vorbehandlung | Vakuumofen | Bis zu 250 °C | Lösungsmittelentfernung, Spannungsrelaxation & Grenzflächenstabilisierung. |

| Carbonisierung | Quarzrohr-Ofen | ~550 °C | Kontrollierte Pyrolyse, Inertgas-Schutz & Porenkonstruktion. |

| Porenbildung | Quarzrohr-Ofen | Programmiertes Aufheizen | Erzeugung von Ultramikroporen für die molekulare Gasselektivität. |

Erweitern Sie Ihre Membranforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Konstruktion von ultramikroporösen Strukturen für die Gastrennung geht. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die rigorosen programmierten Heiz- und Hochreinheits-Atmosphärenanforderungen der CMSM-Produktion entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsmaßstäbe zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie die fortschrittlichen thermischen Lösungen von KINTEK Ihren Carbonisierungsprozess optimieren und eine überlegene strukturelle Integrität für Ihre Materialien gewährleisten können.

Visuelle Anleitung

Referenzen

- Chamaal Karunaweera, John P. Ferraris. Carbon–Carbon Composite Membranes Derived from Small-Molecule-Compatibilized Immiscible PBI/6FDA-DAM-DABA Polymer Blends. DOI: 10.3390/separations11040108

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in einem Röhrenofen für SiO2/C-Mikrosphären unerlässlich? Beherrschen Sie den Erfolg der Karbonisierung

- Welche Rolle spielt eine Röhrenofen bei der Synthese von Se/NC-Kompositen? Beherrschung der Schmelzdiffusionsmethode

- Welche Branchen verwenden typischerweise Rohröfen? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum gelten Rohröfen als breit anwendbar? Erschließen Sie präzise Erhitzung für fortschrittliche Materialien

- Was ist die Funktion eines Hochtemperatur-Rohrofens? Master-Synthese von hoch-entropen Metallphosphiden

- Was ist der Zweck der Verwendung eines industriellen Vertikalrohr-Ofens bei der Phosphorrückgewinnung? Hohe Wiedergabetreue Simulation

- Welche Rolle spielt eine Laborröhrofen bei der Wärmebehandlung von NiTiCu-Legierungen? Optimierung von Formgedächtniseigenschaften

- Welche technischen Anforderungen muss eine Laborröhrofen für SOFC-Tests erfüllen? Gewährleisten Sie eine präzise Brennstoffzellenanalyse