Von der Halbleiterfertigung bis zur modernen Materialforschung sind Rohröfen unverzichtbare Werkzeuge in einer Vielzahl von Hightech- und Industriesektoren. Sie sind feste Bestandteile in der Metallurgie, Batterieentwicklung, Elektronikfertigung und chemischen Verarbeitung, da sie in der Lage sind, hochkontrollierte Hochtemperaturumgebungen für die Materialverarbeitung zu schaffen.

Der Wert eines Rohrofens wird nicht durch die Branche definiert, der er dient, sondern durch den Prozess, den er ermöglicht. Seine Kernfunktion besteht darin, eine extrem präzise, kontrollierbare thermische Umgebung – oft mit einer spezifischen Atmosphäre – bereitzustellen, was eine grundlegende Voraussetzung für die Herstellung der fortschrittlichen Materialien und Komponenten ist, die die moderne Technologie antreiben.

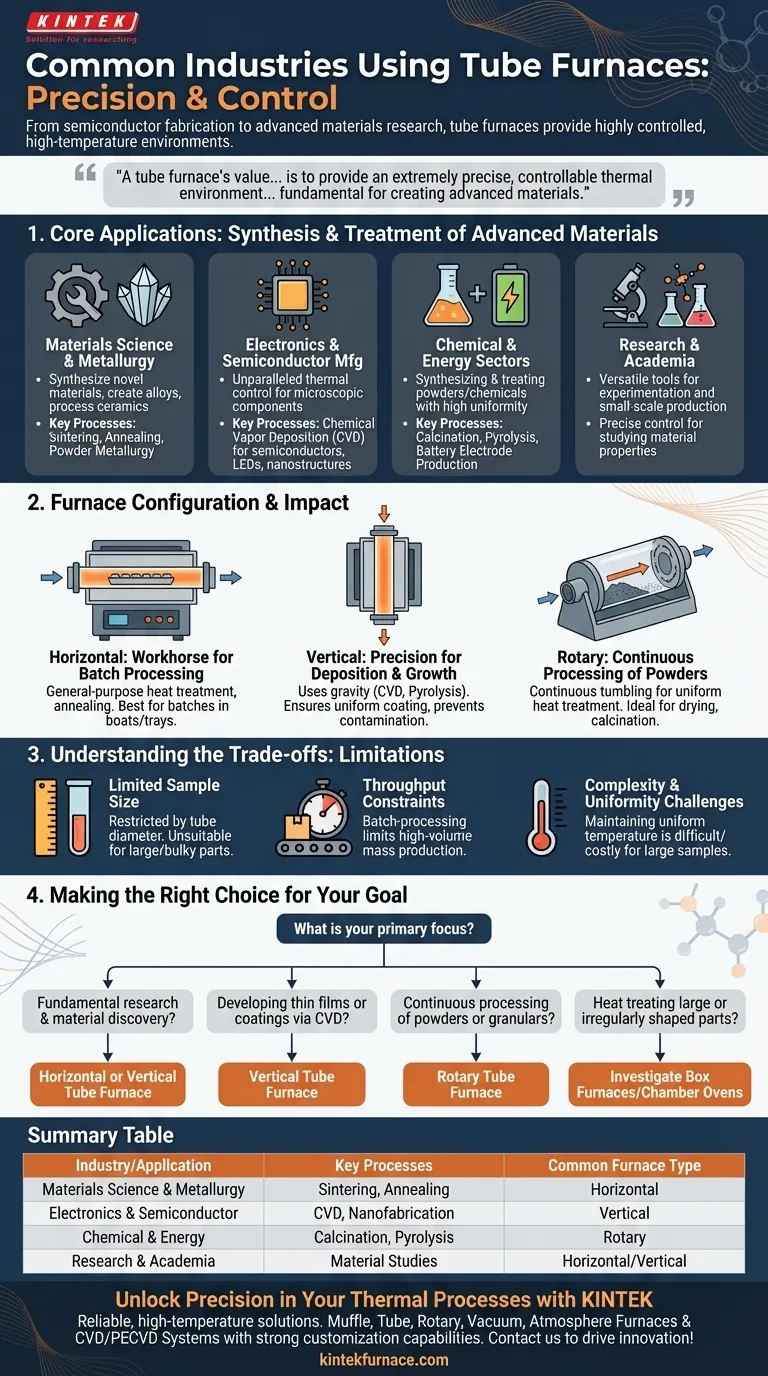

Kernanwendungen: Synthese und Behandlung fortschrittlicher Materialien

Die primäre Anwendung von Rohröfen dreht sich um die thermische Verarbeitung von Materialien, bei der Präzision unerlässlich ist. Sie werden nicht für die Massenheizung verwendet, sondern für transformative Prozesse, die die endgültigen Eigenschaften eines Materials definieren.

Materialwissenschaft & Metallurgie

Dies ist der häufigste Anwendungsbereich. Rohröfen werden zur Synthese neuartiger Materialien, zur Herstellung von Legierungen und zur Verarbeitung von Hochleistungskeramiken eingesetzt.

Zu den Schlüsselprozessen gehören Sintern (Verschmelzen von Pulvern zu einer festen Masse), Glühen (Verändern der Mikrostruktur eines Materials zur Verbesserung der Duktilität) und Pulvermetallurgie.

Elektronik & Halbleiterfertigung

Die Elektronikindustrie verlässt sich auf Rohröfen für ihre unübertroffene thermische Kontrolle, die für die Herstellung mikroskopischer Komponenten entscheidend ist.

Sie sind grundlegend für Prozesse wie die chemische Gasphasenabscheidung (CVD), bei der Gase reagieren, um einen festen Dünnfilm auf einem Substrat zu bilden. Dies wird zur Herstellung von Halbleitern, Nanostrukturen und Komponenten für Geräte wie LEDs verwendet.

Chemie- & Energiesektoren

In der chemischen Industrie werden Rohröfen zur Synthese und Behandlung von Pulvern und Chemikalien mit hoher Gleichmäßigkeit eingesetzt. Dazu gehören Kalzinierung (Erhitzen auf hohe Temperaturen ohne Luftzutritt) und Pyrolyse (thermische Zersetzung).

Diese Prozesse sind entscheidend für die Entwicklung von Materialien für den Energiesektor, wie z.B. die Herstellung von positiven und negativen Elektrodenmaterialien, die in Lithium-Ionen-Batterien verwendet werden.

Forschung & Lehre

Universitätslabore, Forschungsinstitute und F&E-Abteilungen von Unternehmen nutzen Rohröfen als vielseitige Werkzeuge für Experimente und Kleinserienproduktion.

Ihre Fähigkeit, Temperatur, Druck und Atmosphäre präzise zu steuern, macht sie ideal für die Untersuchung von Materialeigenschaften und die Entwicklung der nächsten Materialgeneration.

Ofenkonfiguration und ihre Auswirkungen auf die Anwendung

Die physikalische Ausrichtung des Ofenrohres – horizontal, vertikal oder rotierend – ist keine willkürliche Designwahl. Jede Konfiguration ist für spezifische industrielle Prozesse optimiert.

Horizontalöfen: Das Arbeitstier für die Batch-Verarbeitung

Horizontalöfen sind der häufigste Typ und werden häufig für allgemeine Wärmebehandlungs-, Glüh- und thermische Analysen von Proben eingesetzt.

Sie eignen sich gut für die Verarbeitung von Materialchargen, die in Schalen oder Behältern platziert werden, und bieten eine unkomplizierte und zuverlässige Methode für viele Standardaufgaben in Labor und Industrie.

Vertikalöfen: Präzision für Abscheidung und Wachstum

Vertikalöfen werden für Prozesse bevorzugt, bei denen die Schwerkraft vorteilhaft genutzt werden kann, wie CVD, Pyrolyse und die thermische Zersetzung von Materialien.

Diese Ausrichtung trägt dazu bei, eine gleichmäßige Beschichtung auf Substraten zu gewährleisten und kann eine Probenkontamination oder -verformung verhindern, die in einer horizontalen Anordnung auftreten könnte, was sie für hochreine Elektronikanwendungen entscheidend macht.

Drehrohröfen: Kontinuierliche Verarbeitung von Pulvern

Drehrohröfen sind für die kontinuierliche Verarbeitung von Pulvern und granularen Materialien konzipiert. Das Rohr dreht sich langsam und wälzt das Material um, um sicherzustellen, dass jedes Partikel eine gleichmäßige Wärmebehandlung erhält.

Dieses Design ist ideal für industrielle Anwendungen wie Trocknen, Kalzinieren und die Verbrennung fester Abfälle, wo ein hoher Durchsatz und Konsistenz entscheidend sind.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Rohrofen ein Spezialwerkzeug und nicht die richtige Lösung für jeden Wärmebehandlungsbedarf. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Investition.

Begrenzte Probengröße

Das prägende Merkmal eines Rohrofens – das Rohr – ist auch seine größte Einschränkung. Der Durchmesser des Rohres schränkt die Größe und Form des zu verarbeitenden Objekts naturgemäß ein.

Sie sind ungeeignet für die Wärmebehandlung großer, sperriger oder unregelmäßig geformter Komponenten. Für diese Aufgaben ist ein Kammerofen oder ein Kammerofen die geeignetere Wahl.

Durchsatzbeschränkungen

Die meisten Standard-Horizontal- und Vertikalrohröfen sind Chargenverarbeitungssysteme. Das bedeutet, dass sie jeweils nur eine endliche Materialmenge verarbeiten können, wodurch sie für hochvolumige Massenproduktionslinien weniger geeignet sind als kontinuierliche Systeme wie Durchlauföfen.

Komplexität und Herausforderungen bei der Gleichmäßigkeit

Die Aufrechterhaltung einer perfekt gleichmäßigen Temperaturzone über die gesamte Länge des Rohres wird mit zunehmendem Rohrdurchmesser und zunehmender Länge immer schwieriger und teurer. Bei sehr großen Proben kann die Erzielung der erforderlichen Gleichmäßigkeit unpraktisch oder kostenintensiv sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl eines Wärmebehandlungswerkzeugs sollte sich ausschließlich an den spezifischen Anforderungen Ihres Materials und Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung und Materialentdeckung liegt: Ein vielseitiger Horizontal- oder Vertikalrohrofen bietet die präzise Kontrolle, die für experimentelle Arbeiten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Dünnschichten oder Beschichtungen mittels CVD liegt: Ein Vertikalrohrofen ist der Industriestandard für die Erzielung der notwendigen gleichmäßigen Abscheidung.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist speziell für diese Hochdurchsatzanwendung konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer oder unregelmäßig geformter Teile liegt: Sie sollten Kammeröfen oder Kammeröfen in Betracht ziehen, da ein Rohrofen wahrscheinlich zu restriktiv ist.

Letztendlich beginnt die Wahl des richtigen Ofens mit einem klaren Verständnis Ihres Materials, Ihres Prozesses und Ihres gewünschten Ergebnisses.

Zusammenfassungstabelle:

| Industrie/Anwendung | Schlüsselprozesse | Gängiger Ofentyp |

|---|---|---|

| Materialwissenschaft & Metallurgie | Sintern, Glühen, Pulvermetallurgie | Horizontal |

| Elektronik & Halbleiter | Chemische Gasphasenabscheidung (CVD), Nanostrukturfertigung | Vertikal |

| Chemie & Energie | Kalzinierung, Pyrolyse, Batterieelektrodenproduktion | Rotierend |

| Forschung & Lehre | Materialeigenschaftsstudien, Kleinmaßstäbliche Synthese | Horizontal/Vertikal |

Erzielen Sie Präzision in Ihren thermischen Prozessen mit KINTEK

Arbeiten Sie in der Materialwissenschaft, Elektronik oder im Energiesektor und benötigen zuverlässige Hochtemperaturlösungen? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Rohröfen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, alle unterstützt durch starke und tiefgreifende Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz steigern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision