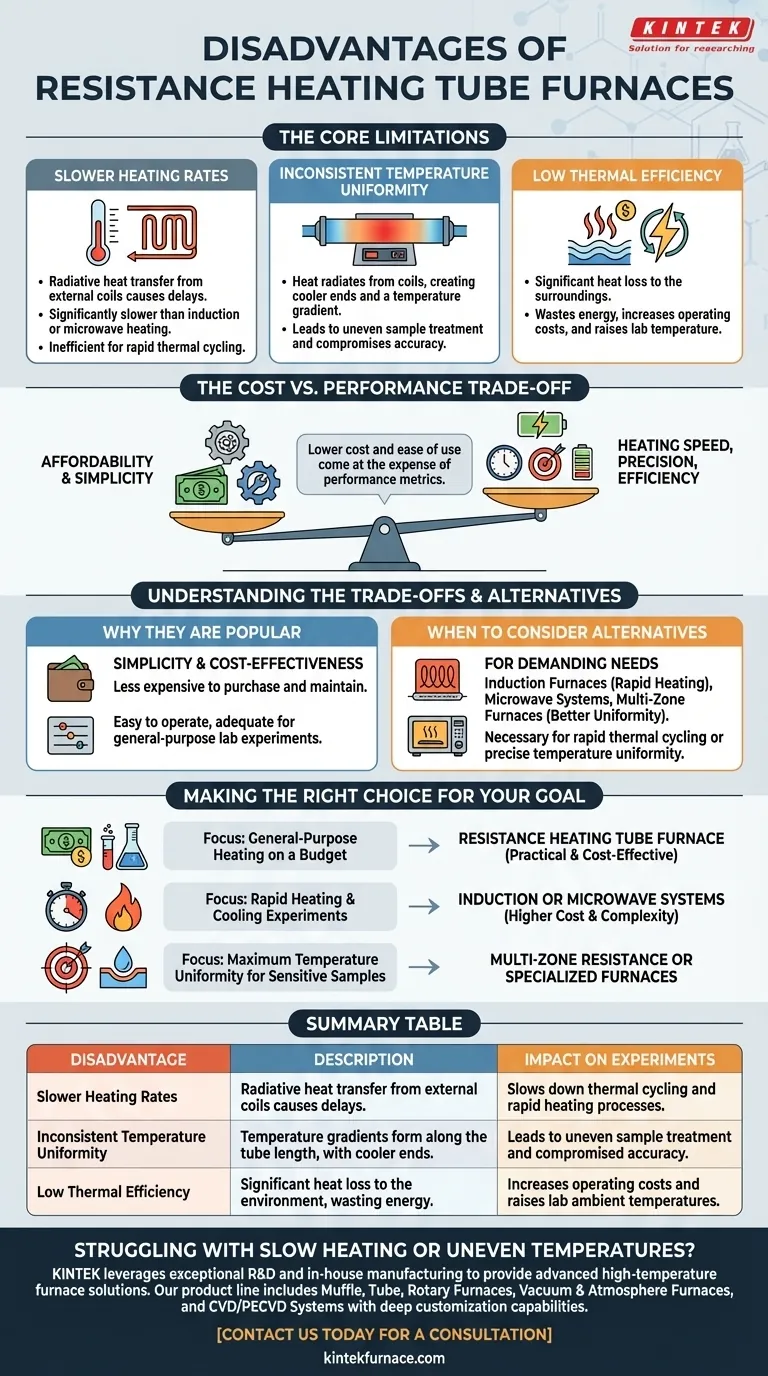

Im Kern haben Widerstandsheizrohröfen drei Hauptnachteile: Sie heizen relativ langsam auf, haben Schwierigkeiten, über die gesamte Probe perfekt gleichmäßige Temperaturen aufrechtzuerhalten, und sind nicht sehr energieeffizient. Diese Einschränkungen ergeben sich direkt aus ihrer einfachen Bauweise, bei der eine externe elektrische Spule Wärme erzeugt, die nach innen abstrahlt.

Der zentrale Kompromiss bei einem Widerstandsheizrohrfurnace liegt zwischen Kosten und Leistung. Seine Erschwinglichkeit und Einfachheit gehen auf Kosten der Heizgeschwindigkeit, der Temperaturpräzision und der Energieeffizienz, was ihn für manche Aufgaben ideal, für andere jedoch ungeeignet macht.

Die Kernbeschränkungen der Widerstandsheizung

Die Konstruktion eines Widerstandsofens – das Anlegen eines Stroms durch ein externes Heizelement – ist unkompliziert und kostengünstig, führt jedoch zu inhärenten Leistungsbeschränkungen.

Langsamere Aufheizgeschwindigkeiten

Ein Widerstandselement benötigt Zeit, um sich aufzuheizen und diese Wärme dann strahlungsbedingt auf das Ofenrohr und die Probe im Inneren zu übertragen.

Dieser Prozess ist deutlich langsamer als Methoden wie die Induktions- oder Mikrowellenheizung, bei denen Energie direkter und schneller auf die Probe oder ein Metallrohr übertragen wird. Bei Experimenten, die schnelle thermische Zyklen oder schnelles Aufheizen erfordern, kann dieser Zeitverzug ein entscheidender Nachteil sein.

Inkonsistente Temperaturuniformität

Da die Wärme von Spulen abstrahlt, die um die Außenseite des Rohrs gewickelt sind, sind die Enden des Rohrs oft kühler als die Mitte.

Dies erzeugt einen Temperaturgradienten entlang der Länge des Ofens. Bei größeren Öfen oder empfindlichen Materialien kann dieser Mangel an Gleichmäßigkeit zu einer ungleichmäßigen Probenbehandlung führen und die Genauigkeit Ihrer Ergebnisse beeinträchtigen.

Geringe thermische Effizienz

Ein erheblicher Teil der von den Widerstandsspulen erzeugten Wärme wird an die Umgebung abgegeben, anstatt die Probe zu heizen.

Dies verschwendet nicht nur Energie und erhöht die langfristigen Betriebskosten, sondern kann auch die Umgebungstemperatur des Labors erhöhen. Obwohl eine Isolierung hilft, ist das grundlegende Design weniger effizient als fortschrittlichere Heizmethoden.

Die Abwägungen verstehen

Keine einzelne Ofentechnologie ist universell überlegen. Die Nachteile der Widerstandsheizung müssen gegen ihre erheblichen Vorteile in bestimmten Kontexten abgewogen werden.

Der Vorteil von Einfachheit und Kosten

Widerstandsofen sind aus gutem Grund beliebt. Ihre einfache Struktur macht sie im Vergleich zu komplexen Induktions- oder Korundrohrsystemen wesentlich günstiger in der Herstellung, im Kauf und in der Wartung.

Sie sind außerdem einfach zu bedienen und bieten ein Maß an Temperaturkontrolle, das für die überwiegende Mehrheit der konventionellen Laborversuche absolut ausreichend ist. Dies macht sie zu einer ausgezeichneten Wahl für allgemeine Anwendungen und Labore mit begrenztem Budget.

Der Einfluss der physikalischen Ausrichtung

Die gängige Bauweise des horizontalen Rohrkammerofens kann Probleme mit der Temperaturgleichmäßigkeit verschärfen, da natürliche Konvektionsmuster die heißeste Zone leicht verschieben können.

Während vertikale Öfen eine bessere Gleichmäßigkeit bieten können, können sie Herausforderungen bei der Probenhandhabung mit sich bringen. Dies ist eine praktische Überlegung, die eine weitere Ebene zu den Leistungsabwägungen hinzufügt.

Wann Alternativen in Betracht gezogen werden sollten

Wenn Ihr Experiment die Einschränkungen eines Widerstandsofens nicht tolerieren kann, werden Alternativen notwendig.

Induktionsofen sind eine klare Wahl für schnelles Aufheizen, aber sie sind teuer und erfordern ein Metallrohr. Opake Materialien wie Korundrohre können sehr hohe Temperaturen bewältigen, sind aber kostspielig und verhindern die direkte visuelle Beobachtung der Probe.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert die Anpassung der Fähigkeiten der Technologie an Ihre experimentellen oder prozessualen Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erwärmung bei einem begrenzten Budget liegt: Ein Widerstandsheizrohrfurnace ist fast immer die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Experimenten liegt, die schnelles Aufheizen und Abkühlen erfordern: Sie sollten Induktions- oder Mikrowellenofensysteme in Betracht ziehen, trotz ihrer höheren Kosten und Komplexität.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Temperaturgleichmäßigkeit für empfindliche Proben zu erreichen: Ziehen Sie einen Mehrzonen-Widerstandsofen oder andere spezialisierte Heiztechnologien in Betracht, um Temperaturgradienten zu mildern.

Das Verständnis dieser grundlegenden Kompromisse stellt sicher, dass Sie einen Ofen auswählen, der als zuverlässiges Werkzeug und nicht als Quelle für experimentelle Fehler dient.

Zusammenfassungstabelle:

| Nachteil | Beschreibung | Auswirkung auf Experimente |

|---|---|---|

| Langsamere Aufheizgeschwindigkeiten | Die Wärmeübertragung erfolgt strahlungsbedingt von externen Spulen, was zu Verzögerungen führt. | Verlangsamt thermische Zyklen und Prozesse mit schnellem Aufheizen. |

| Inkonsistente Temperaturuniformität | Entlang der Rohrlänge bilden sich Temperaturgradienten mit kühleren Enden. | Führt zu ungleichmäßiger Probenbehandlung und beeinträchtigter Genauigkeit. |

| Geringe thermische Effizienz | Erhebliche Wärmeabgabe an die Umgebung, was Energie verschwendet. | Erhöht die Betriebskosten und hebt die Labortemperatur an. |

Haben Sie Probleme mit langsamer Erwärmung oder ungleichmäßigen Temperaturen in Ihrem Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Möglichkeiten zur Tiefenanpassung, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Steigern Sie die Effizienz und Genauigkeit Ihres Labors – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung