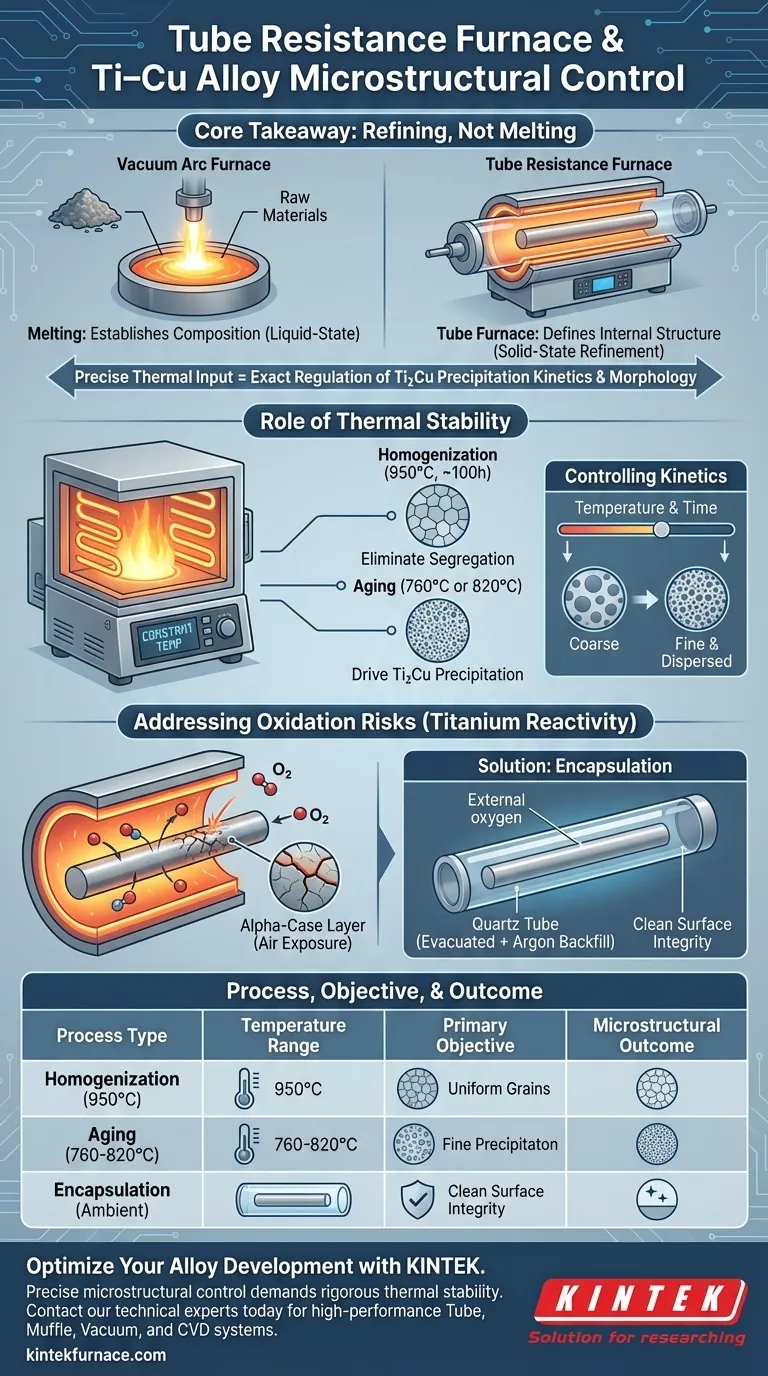

Ein Röhrenwiderstandsofen fungiert als Präzisionsinstrument zur Regelung der Phasentransformationen von Titan-Kupfer (Ti-Cu)-Legierungen im Festkörperzustand. Er bietet eine stabile, konstante Temperaturumgebung, die für Homogenisierungs- und Alterungsbehandlungen unerlässlich ist und es den Forschern ermöglicht, die Ausscheidungskinetik der intermetallischen Verbindung $\text{Ti}_2\text{Cu}$ genau zu steuern.

Kernbotschaft Während das Schmelzen die Zusammensetzung der Legierung festlegt, definiert der Röhrenwiderstandsofen ihre innere Struktur. Seine Fähigkeit, über längere Zeiträume präzise thermische Energie zuzuführen, ermöglicht die exakte Regelung von Partikelgröße, Morphologie und Verteilung, was die endgültigen mechanischen Eigenschaften des Materials bestimmt.

Die Rolle der thermischen Stabilität

Ermöglichung kritischer Wärmebehandlungen

Der Hauptbeitrag des Röhrenwiderstandsofens ist seine Fähigkeit, eine streng konstante Temperatur aufrechtzuerhalten. Diese Stabilität ist für zwei verschiedene Prozesse erforderlich: Homogenisierung bei 950°C und Alterungsbehandlungen bei entweder 760°C oder 820°C.

Auslösen von Phasentransformationen

Titan-Kupfer-Legierungen beruhen auf Phasentransformationen im Festkörperzustand, um ihre gewünschten Eigenschaften zu erzielen. Die präzise thermische Zufuhr des Ofens liefert die notwendige Energie, um diese Änderungen auszulösen, insbesondere die Ausscheidung der intermetallischen Verbindung $\text{Ti}_2\text{Cu}$.

Steuerung der Ausscheidungskinetik

Der Ofen ermöglicht die Manipulation der „Kinetik“ – im Wesentlichen der Geschwindigkeit und Wachstumsrate von Gefügeänderungen. Durch Anpassung von Temperatur und Haltezeit können Sie die Größe und Verteilung der ausgeschiedenen Phasen feinabstimmen und bei Bedarf von einer groben zu einer feinen, dispergierten Struktur übergehen.

Unterscheidung des Zwecks der Ausrüstung

Festkörper- vs. Flüssigphasenverarbeitung

Es ist wichtig, den Röhrenwiderstandsofen von einem Lichtbogenofen zu unterscheiden.

Der Lichtbogenofen verwendet einen hochenergetischen Lichtbogen, um Rohmaterialien (Titanschwamm und Kupfer) in einen flüssigen Zustand zu schmelzen, um eine vorläufige Formgebung zu ermöglichen.

Verfeinerung vs. Erzeugung

Im Gegensatz dazu schmilzt der Röhrenwiderstandsofen das Material nicht. Er verfeinert die feste Legierung. Er nimmt das Gussmaterial auf und wendet kontrollierte Wärme an, um das innere Gefüge zu organisieren, ohne die chemische Zusammensetzung oder Form zu ändern.

Verständnis der Kompromisse: Oxidationsrisiken

Die Herausforderung der Reaktivität

Während der Röhrenwiderstandsofen bei der thermischen Steuerung hervorragend ist, birgt er eine Herausforderung in Bezug auf die atmosphärische Exposition. Titanlegierungen sind bei den für die Behandlung erforderlichen Temperaturen (950°C) hochgradig reaktiv mit Sauerstoff und Stickstoff.

Das Risiko von Alpha-Schichten

Die Exposition gegenüber Luft in einem Standardofen bei diesen Temperaturen kann zur Bildung einer harten, spröden Alpha-Schicht auf der Oberfläche führen. Dies verschlechtert die inhärenten Eigenschaften des Materials.

Die Notwendigkeit der Verkapselung

Um dies zu mildern, wird der Ofen bei diesen Legierungen selten isoliert eingesetzt. Proben werden typischerweise in evakuierte Quarzrohre verkapselt, die mit Argon nachgefüllt werden.

Dies bietet einen doppelten Atmosphärenschutz und stellt sicher, dass die Legierung während langer Prozesse (bis zu 100 Stunden) unveroxidiert bleibt, sodass der Ofen seine Arbeit tun kann, ohne die Oberflächenintegrität zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein Wärmebehandlungsprotokoll für Ti-Cu-Legierungen entwerfen, berücksichtigen Sie, wie Ihre spezifischen Ziele die Ofeneinstellungen bestimmen:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsuniformität liegt: Verwenden Sie den Ofen zur Homogenisierung bei 950°C mit verlängerten Haltezeiten (z.B. 100 Stunden), um Segregationen aus dem Guss zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Festigkeitssteigerung der Legierung liegt: Verwenden Sie den Ofen zur Alterung bei 760°C oder 820°C, um die Ausscheidung der $\text{Ti}_2\text{Cu}$-Phase zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Stellen Sie sicher, dass Ihre Proben vor dem Eintritt in den Ofen in Quarz mit Argon verkapselt sind, um die Bildung spröder Alpha-Schichten zu verhindern.

Der Erfolg bei der Gefügesteuerung beruht nicht nur auf der Wärme, sondern auf der präzisen Kalibrierung von Zeit und Temperatur, um die Morphologie der $\text{Ti}_2\text{Cu}$-Phase zu bestimmen.

Zusammenfassungstabelle:

| Prozesstyp | Temperaturbereich | Hauptziel | Gefügeergebnis |

|---|---|---|---|

| Homogenisierung | ~950°C | Gusssegregation beseitigen | Einheitliche Zusammensetzung der festen Lösung |

| Alterungsbehandlung | 760°C - 820°C | Ausscheidungskinetik fördern | Kontrollierte Verteilung von Ti2Cu-Partikeln |

| Verkapselung | Umgebungstemperatur bis Spitzentemperatur | Oberflächenoxidation verhindern | Vermeidung einer spröden Alpha-Schicht |

Optimieren Sie Ihre Legierungsentwicklung mit KINTEK

Präzise Gefügesteuerung in Ti-Cu-Legierungen erfordert strenge thermische Stabilität und spezielle atmosphärische Steuerung. KINTEK bietet Hochleistungs-Röhren-, Muffel-, Vakuum- und CVD-Systeme, die für die fortschrittliche Metallurgie maßgeschneidert sind. Mit Unterstützung von Experten in Forschung und Entwicklung sowie Fertigung ermöglichen unsere anpassbaren Hochtemperaturöfen Laboren, exakte Phasentransformationskinetiken zu erzielen und gleichzeitig die Materialintegrität zu wahren.

Bereit, die Präzision Ihrer Forschung zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche kritischen Bedingungen bietet eine Röhrenöfenbehandlung für TR-PBO-Membranen? Perfekte thermische Umlagerung erreichen

- Welche physikalischen Bedingungen bieten Hochtemperatur-Rohröfen für die Kinetik von Rauchgasen? Präzisions-Thermische Simulation

- Wie erleichterte ein Hochtemperatur-Rohrofen den Sinterprozess von modifiziertem Graphitfilz? Präzisionssteuerung

- Wie wird die Fest-Gas-Phasenumwandlung in einem Rohrofen erreicht? Master Fe-CoP/CW Katalysator Phosphatierung

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von ferromagnetischem MoS2? Beherrschen Sie Defekt-Engineering & Magnetismus

- Was ist ein Laborröhrenofen und wie ist er aufgebaut? Beherrschen Sie präzises Heizen für Ihr Labor

- Wie ist das empfohlene Verfahren zur Atmosphäre-Kontrolle in einem Vakuumröhrenofen? Optimieren Sie Ihre Hochtemperaturprozesse

- Was sind die Hauptfunktionen eines Rohrofens für ZIF-abgeleitete Materialien? Optimierung von Karbonisierung und Porosität