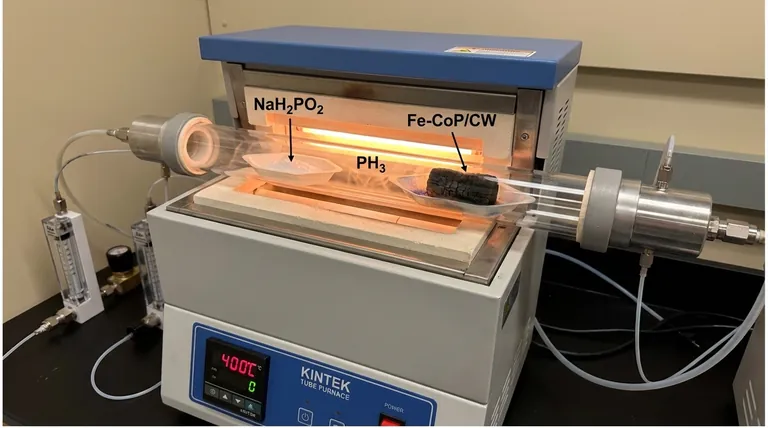

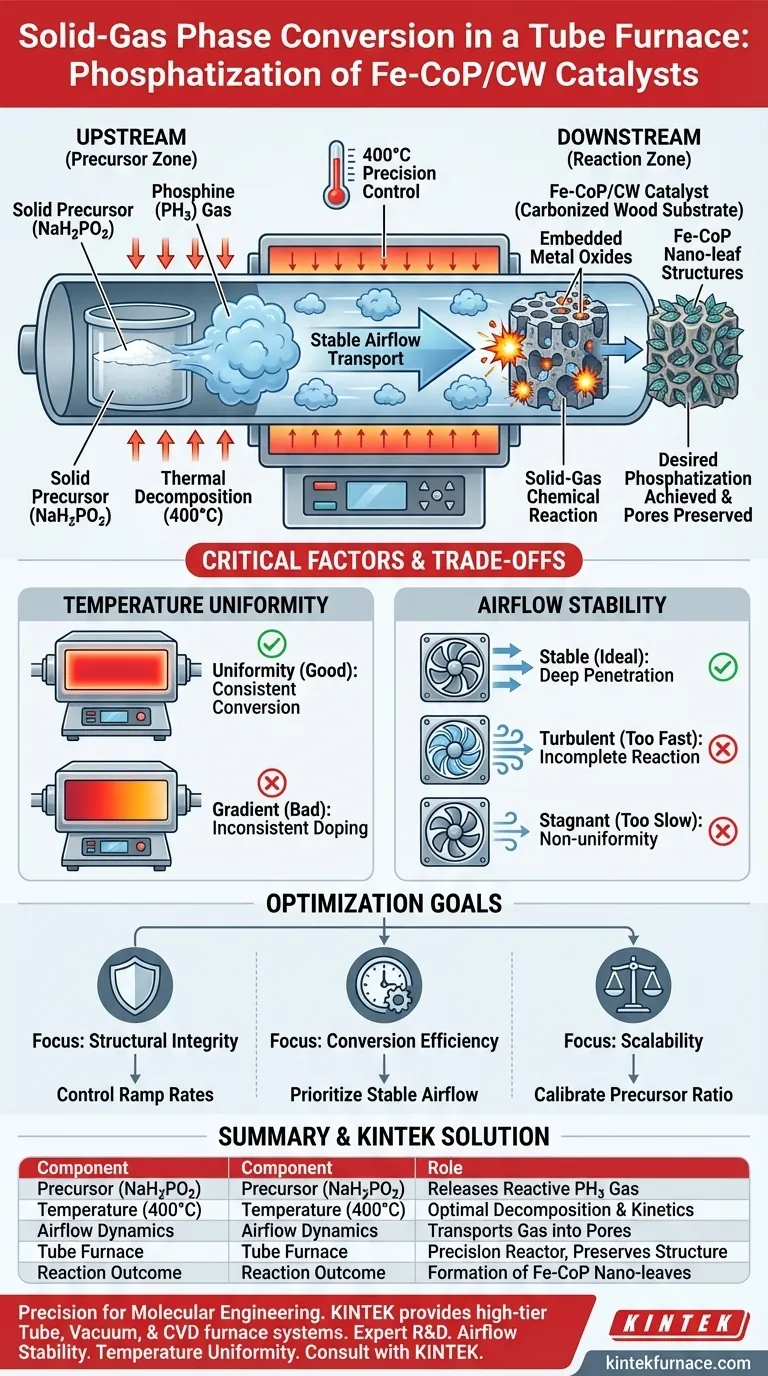

Die Fest-Gas-Phasenumwandlung wird erreicht, indem der Rohrofen zur thermischen Zersetzung eines festen Vorläufers, Natriumhypophosphit (NaH2PO2), der stromaufwärts der Katalysatorprobe platziert ist, genutzt wird. Bei einer kontrollierten Temperatur von 400 °C setzt dieser Feststoff Phosphin (PH3)-Gas frei, das durch einen stabilen Luftstrom transportiert wird, um direkt mit den im nachgeschalteten verkohlten Holz eingebetteten Metalloxiden zu reagieren.

Der Rohrofen fungiert nicht nur als Heizgerät, sondern als Präzisionsdurchflussreaktor. Er erzeugt die notwendige reduzierende Atmosphäre in situ, wodurch reaktive Gase tief in die hierarchischen Poren des Materials eindringen und die chemische Struktur verändern können, ohne das physikalische Gerüst zu kollabieren.

Der Mechanismus der In-situ-Umwandlung

Thermische Zersetzung des Vorläufers

Der Prozess beginnt stromaufwärts mit Natriumhypophosphit (NaH2PO2).

Anstatt ein vorgemischtes Gas aus einem externen Tank zuzuführen, nutzt der Ofen thermische Energie, um dieses feste Salz zu zersetzen.

Diese Zersetzung setzt Phosphin (PH3) frei, ein hochreaktives Reduktionsgas, das als Phosphorquelle für die Umwandlung dient.

Gastransport und -penetration

Nach seiner Erzeugung bleibt das PH3-Gas nicht statisch.

Ein stabiler, gerichteter Luftstrom transportiert das Gas stromabwärts zum Fe-CoP/CW-Katalysatorvorläufer.

Da das Gas im Strömungspfad erzeugt wird, kann es effektiv in die hierarchischen Poren des verkohlten Holzsubstrats eindringen.

Chemische Umwandlung

Die Kernreaktion findet an den Metalloxiden statt.

Das PH3-Gas reagiert in einer gründlichen Fest-Gas-Chemikalienreaktion mit den beladenen Metalloxiden.

Dadurch werden die Nanoblätter in hochdisperse Fe-CoP-Nano-Blatt-Strukturen umgewandelt, wodurch die gewünschte Phosphatierung erreicht wird.

Die Rolle der thermischen Umgebung

Präzise Temperaturkontrolle

Der Erfolg hängt von der Aufrechterhaltung eines bestimmten Energieniveaus ab.

Die primäre Referenz gibt an, dass für diese spezielle Umwandlung eine konstante Temperatur von 400 °C erforderlich ist.

Diese Temperatur reicht aus, um den Vorläufer zu zersetzen und die Reaktionskinetik anzutreiben, verhindert aber die thermische Zersetzung des verkohlten Holzes.

Erhaltung der Porenarchitektur

Die Rohrofenumgebung schützt die strukturelle Integrität des Katalysators.

Im Gegensatz zu nasschemischen Methoden, die fragile Strukturen kollabieren lassen könnten, bewahrt diese Gasphasenbehandlung die "hierarchischen Poren" des Holzes.

Dies stellt sicher, dass der fertige Katalysator eine hohe Oberfläche für aktive Zentren behält.

Verständnis der Kompromisse

Luftstromstabilität

Der in der primären Referenz erwähnte "stabile Luftstrom" ist eine kritische Variable, nicht nur ein Merkmal.

Wenn der Luftstrom zu turbulent ist, kann das PH3-Gas zu schnell über die Probe strömen, was zu einer unvollständigen Phosphatierung führt.

Wenn der Luftstrom zu stagnierend ist, dringt das Gas möglicherweise nicht in die tieferen Poren ein, was zu einer ungleichmäßigen Oberflächenchemie führt.

Temperaturuniformität

Obwohl das Ziel 400 °C beträgt, ist der Gradient innerhalb des Rohrs wichtig.

Der Ofen muss sicherstellen, dass sowohl der stromaufwärts gelegene Vorläufer (für die Zersetzung) als auch die stromabwärts gelegene Probe (für die Reaktion) innerhalb ihrer erforderlichen thermischen Fenster liegen.

Ein Versagen der konstanten Temperaturkontrolle kann zu inkonsistentem Doping oder teilweiser Umwandlung der Metalloxide führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Phosphatierung von Fe-CoP/CW-Katalysatoren zu optimieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Temperaturrampenraten kontrolliert werden, um thermische Schocks am verkohlten Holzskelett zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der chemischen Umwandlungseffizienz liegt: Priorisieren Sie die Stabilität des Luftstroms, um eine maximale Verweilzeit des PH3-Gases innerhalb der hierarchischen Poren zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit liegt: Kalibrieren Sie das Verhältnis von stromaufwärts gelegenem NaH2PO2 zur stromabwärts gelegenen Probenmasse, um einen ausreichenden Überschuss an PH3-Gas für größere Chargen sicherzustellen.

Die Beherrschung des Luftstroms und der Temperaturpräzision verwandelt einen einfachen Rohrofen in ein hochentwickeltes Werkzeug für das Molekular-Engineering.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Phosphatierung |

|---|---|

| Vorläufer (NaH2PO2) | Zersetzt sich thermisch unter Freisetzung von reaktivem PH3-Gas |

| Prozesstemperatur | Fest auf 400 °C für optimale Zersetzung und Kinetik eingestellt |

| Luftstromdynamik | Transportiert Gas stromabwärts in hierarchische Poren |

| Rohrofenumgebung | Präzisionsdurchflussreaktor, der die strukturelle Integrität bewahrt |

| Reaktionsergebnis | Umwandlung von Metalloxiden in Fe-CoP-Nano-Blatt-Strukturen |

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Reaktion und einem Hochleistungskatalysator. KINTEK bietet hochwertige Rohr-, Vakuum- und CVD-Ofensysteme, die für anspruchsvolle Fest-Gas-Phasenumwandlungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung gewährleisten unsere Systeme die Luftstromstabilität und Temperaturuniformität, die erforderlich sind, um empfindliche hierarchische Architekturen in Materialien wie verkohltem Holz zu erhalten. Konsultieren Sie KINTEK noch heute, um eine Hochtemperatur-Lösung für Ihre einzigartigen Molekular-Engineering-Anforderungen anzupassen.

Visuelle Anleitung

Referenzen

- Yuan Ma, Jie Gao. Boosting electrocatalytic generation of FDCA and H2 from 2,5-furanedimethanol solution by carbonized wood supported Fe-CoP nanoleaves. DOI: 10.1007/s42773-024-00380-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität

- Welche Rolle spielt eine Gasphasenpumpe in einem Rohrofen? Master Fluid Delivery & Combustion Control

- Was ist der Unterschied zwischen einem Muffelofen und einem Rohrofen? Wählen Sie das richtige Hochtemperaturwerkzeug

- Warum wird ein Hochvakuumröhrenofen für das Sintern von Aluminiumverbundwerkstoffen benötigt? Erzielen Sie überlegene Reinheit und Dichte

- Können geteilte Rohröfen sowohl in horizontaler als auch in vertikaler Ausrichtung verwendet werden? Maximieren Sie die Effizienz Ihres Labors mit flexiblen Aufstellungsmöglichkeiten

- Warum wird ein Hochtemperatur-Rohrofen für die Aktivierung von nitrofunktionalisierten Katalysatoren benötigt? (ACN-Meisterschaft)

- Was ist die Hauptfunktion eines Zwei-Zonen-Röhrenofens bei CVT? Präzisionsgradienten für das Kristallwachstum von FexTaSe2

- Wie sorgt ein elektrischer Heizrohr-Ofen für stabile Versuchsbedingungen? Beherrschung der Stabilität bei der Bioöl-Aufwertung