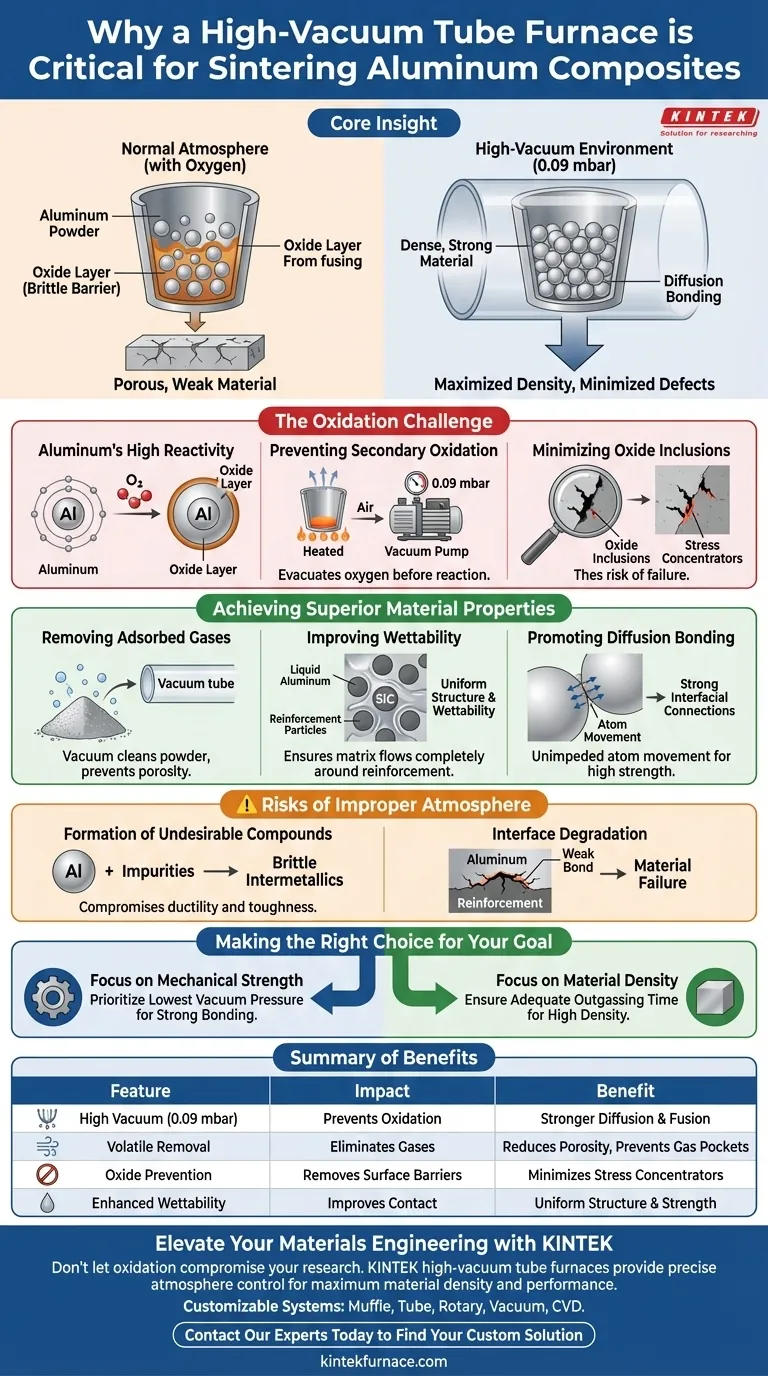

Ein Hochvakuumröhrenofen ist unerlässlich für das Sintern von Aluminium-basierten Verbundwerkstoffen, da Aluminium extrem reaktiv gegenüber Sauerstoff ist. Durch die Aufrechterhaltung eines Druckumfelds von typischerweise etwa 0,09 mbar verhindert der Ofen, dass die Oberflächen des Aluminiumpulvers während der Hochtemperaturverarbeitung eine Sekundäroxidation erfahren. Dies ermöglicht eine effektive Diffusionsbindung zwischen den Partikeln, was zu einem dichteren und mechanisch festeren Material führt.

Kern Erkenntnis: Die Hauptaufgabe des Vakuums besteht darin, eine makellose chemische Umgebung zu schaffen, die flüchtige Verunreinigungen entfernt und die Bildung spröder Oxidbarrieren verhindert. Dies stellt sicher, dass die Aluminiummatrix physikalisch mit den Verstärkungsmaterialien verbunden werden kann, wodurch die Dichte maximiert und strukturelle Defekte minimiert werden.

Die kritische Herausforderung der Oxidation

Hohe Reaktivität von Aluminium

Aluminium hat eine natürliche Affinität zu Sauerstoff. Wenn Aluminiumpulver in einer normalen Atmosphäre erhitzt wird, reagiert es sofort und bildet eine harte, stabile Oxidschicht auf seiner Oberfläche.

Verhinderung von Sekundäroxidation

Ein Hochvakuumumfeld ist erforderlich, um diese „Sekundäroxidation“ zu stoppen. Selbst Spuren von Sauerstoff können Barrieren bilden, die verhindern, dass sich die Metallpartikel miteinander verbinden.

Durch den Betrieb bei extrem niedrigen Drücken (z. B. 0,09 mbar) stellt der Ofen sicher, dass Sauerstoff evakuiert wird, bevor er mit den erhitzten Aluminiumoberflächen reagieren kann.

Minimierung von Oxid-Einschlüssen

Wenn Oxidation auftritt, werden Oxid-Einschlüsse im Material eingeschlossen. Diese Einschlüsse wirken als Spannungskonzentratoren und beeinträchtigen die mechanischen End eigenschaften des Verbundwerkstoffs erheblich.

Erzielen überlegener Materialeigenschaften

Entfernung adsorbierter Gase

Neben Sauerstoff enthalten Rohpulver oft adsorbierte Gase und andere flüchtige Verunreinigungen auf ihren Oberflächen.

Das Vakuumsystem „reinigt“ das Pulver effektiv, indem es diese flüchtigen Stoffe beim Erhitzen herauszieht. Dies verhindert die Bildung von Gasblasen im gesinterten Teil, was andernfalls zu Porosität und Schwäche führen würde.

Verbesserung der Benetzbarkeit

Bei Verbundwerkstoffen muss die Aluminiummatrix mit einer Verstärkungsphase, wie z. B. Siliziumkarbid (SiC), verbunden werden.

Eine saubere, im Vakuum behandelte Atmosphäre verbessert die Benetzbarkeit zwischen dem flüssigen oder halbfesten Aluminium und den Verstärkungspartikeln. Dies stellt sicher, dass die Matrix vollständig um die Verstärkung fließt und eine gleichmäßige Struktur entsteht.

Förderung der Diffusionsbindung

Das Sintern beruht auf Diffusion – der Bewegung von Atomen über Partikelgrenzen hinweg, um sie miteinander zu verschmelzen.

Oxidschichten wirken als Wand, die diese Bewegung stoppt. Durch die Verhinderung von Oxidation erleichtert die Vakuumumgebung eine ungehinderte Diffusionsbindung, was zu starken Grenzflächenverbindungen und hoher Materialdichte führt.

Risiken einer unsachgemäßen Atmosphäre verstehen

Bildung unerwünschter Verbindungen

Ohne ein kontrolliertes Vakuum ändert sich das chemische Gleichgewicht des Sinterprozesses. Dies kann zur Bildung unerwünschter intermetallischer Verbindungen führen.

Diese spröden Verbindungen können die Duktilität und Zähigkeit des Verbundwerkstoffs beeinträchtigen. Ein Hochvakuumofen minimiert ihre Bildung und bewahrt die beabsichtigten Eigenschaften der Legierung.

Grenzflächen-Degradation

Wenn die Grenzfläche zwischen Aluminium und Verstärkung durch Oxide oder Gase verunreinigt ist, ist die Bindung schwach. Unter Belastung versagt das Material wahrscheinlich an diesen Grenzflächen, anstatt die Festigkeit der Verstärkung zu nutzen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Sinterprozesses zu gewährleisten, stimmen Sie Ihre Ausrüstungseinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie das Erreichen des niedrigstmöglichen Vakuumdrucks, um Oxidschichten zu eliminieren, die eine starke Grenzflächenbindung behindern.

- Wenn Ihr Hauptaugenmerk auf Materialdichte liegt: Stellen Sie sicher, dass das Heizprofil ausreichend Zeit unter Vakuum beinhaltet, um adsorbierte flüchtige Stoffe vollständig auszugasen, bevor die Sintertemperatur erreicht wird.

Der Hochvakuumröhrenofen ist nicht nur ein Heizgerät; er ist ein kritisches Prozesskontrollwerkzeug, das die chemische Reinheit gewährleistet, die für die Entwicklung von Hochleistungs-Aluminiumverbundwerkstoffen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf das Sintern von Aluminium | Nutzen für das Verbundmaterial |

|---|---|---|

| Hochvakuum (0,09 mbar) | Verhindert Sekundäroxidation | Stärkere Diffusionsbindung und Partikelverschmelzung |

| Entfernung flüchtiger Stoffe | Eliminiert adsorbierte Gase | Reduziert Porosität und verhindert interne Gasblasen |

| Oxidationsverhinderung | Entfernt spröde Oberflächenbarrieren | Minimiert Spannungskonzentratoren und Einschlüsse |

| Verbesserte Benetzbarkeit | Verbessert den Kontakt zwischen Matrix und Verstärkung | Gleichmäßige Struktur mit überlegener Grenzflächenfestigkeit |

Verbessern Sie Ihre Materialtechnik mit KINTEK

Lassen Sie nicht zu, dass Oxidation die Qualität Ihrer Forschung oder Produktion beeinträchtigt. KINTEKs Hochvakuumröhrenöfen sind speziell für die anspruchsvollen Anforderungen des Sinterns von Aluminium-basierten Verbundwerkstoffen entwickelt und bieten die präzise Atmosphärenkontrolle, die erforderlich ist, um maximale Materialdichte und mechanische Leistung zu erzielen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine vollständige Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen. Arbeiten Sie mit KINTEK zusammen, um sicherzustellen, dass jeder Sinterzyklus makellose Ergebnisse liefert.

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden

Visuelle Anleitung

Referenzen

- Palak H. Desai, Bharati Rehani. Aluminium-Nano Ceria-Fly Ash Hybrid Composite Prepared by High Energy Milling. DOI: 10.21608/jesaun.2025.394241.1558

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welchen Temperaturbereich hat ein Rohrofen? Wählen Sie das richtige Modell für Ihren Prozess

- Warum wird ein Hochvakuum-verschlossenes Quarzrohr im CVT verwendet? Gewährleistung des Hochreinen Fe4GeTe2-Einkristallwachstums

- Wie verhalten sich Röhrenöfen im Vergleich zu Kammeröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist ein vertikaler Rohrofen mit Fließbette?

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Umwandlung von Cu(111)? Atomare Präzision erreichen

- Wie werden Rohröfen bei Wärmebehandlungsprozessen eingesetzt? Präzision in der Materialwissenschaft freischalten

- Was ist die technische Notwendigkeit für die Verwendung eines Rohrofens bei der Synthese von CoFe@HNCS? Master Co-Shell-Nanostrukturen

- Welche Heizzonenoptionen gibt es für Rohröfen? Wählen Sie Einzel- oder Mehrzonen für optimale Wärmesteuerung