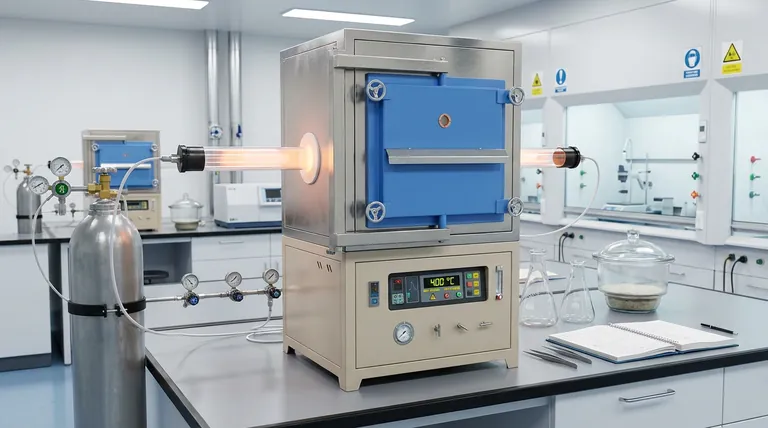

Um Polyimid-Vorläufer erfolgreich zu behandeln, muss ein Röhrenofen eine streng kontrollierte Stickstoff-Schutzatmosphäre und eine hochpräzise, programmierte Heizung speziell zwischen 350 °C und 450 °C bieten. Diese Bedingungen sind unerlässlich, um die chemischen Veränderungen zu bewirken, die für die Herstellung hochwertiger TR-PBO-Membranen (thermisch umgelagertes Polybenzoxazol) erforderlich sind.

Die Hauptfunktion des Röhrenofens besteht nicht nur darin, das Material zu erhitzen, sondern eine irreversible intramolekulare Cyclodecarboxylierung zu induzieren. Durch die strenge Kontrolle des thermischen Profils und der Umgebung ermöglicht der Ofen die genaue Regulierung der freien Volumendistribution, die letztendlich die Leistung der Membran bestimmt.

Die Notwendigkeit der Atmosphärenkontrolle

Verhinderung von Materialdegradation

Die Wärmebehandlung von Polyimid-Vorläufern erfordert hohe Temperaturen, die normalerweise organische Materialien zerstören würden.

Ein Röhrenofen löst dieses Problem, indem er eine abgedichtete, streng kontrollierte Stickstoff-Schutzatmosphäre bietet.

Gewährleistung der chemischen Spezifität

Durch die Eliminierung von Sauerstoff stellt der Ofen sicher, dass die zugeführte Energie die spezifische Umlagerungsreaktion antreibt und nicht Verbrennung oder Oxidation.

Diese schützende Umgebung ist entscheidend für die Aufrechterhaltung der Integrität des Kohlenstoffgerüsts während des Umwandlungsprozesses.

Präzisionsheizung und strukturelles Engineering

Antrieb der TR-Reaktion

Die Umwandlung in TR-PBO ist ein chemischer Prozess, der als thermische Umlagerung (TR) bezeichnet wird.

Diese Reaktion beruht auf einem spezifischen Temperaturbereich, der typischerweise von 350 °C bis 450 °C reicht.

Der Röhrenofen nutzt eine hochpräzise, programmierte Heizung, um diese Temperaturen zu erreichen und zu halten, wodurch sichergestellt wird, dass der Vorläufer die notwendigen irreversiblen Veränderungen durchläuft.

Regulierung des freien Volumens

Die physikalischen Eigenschaften der fertigen Membran hängen stark davon ab, wie die Wärme verteilt wird.

Die präzise Wärmeverteilung des Ofens ermöglicht die genaue Regulierung der freien Volumendistribution innerhalb der Membran.

Dieses "freie Volumen" bezieht sich auf die mikroskopischen Hohlräume, die entstehen, wenn Gruppen (wie CO2) aus der Polymerkette entfernt werden, was für die Filtrationsfähigkeit der Membran entscheidend ist.

Verständnis der Kompromisse

Das Risiko der Irreversibilität

Der durch den Röhrenofen induzierte Prozess – die intramolekulare Cyclodecarboxylierung – ist irreversibel.

Da die chemische Struktur dauerhaft verändert wird, gibt es keinen Spielraum für Fehler im Heizprogramm.

Empfindlichkeit gegenüber thermischen Schwankungen

Obwohl der Ofen auf Präzision abzielt, ist das Material sehr empfindlich gegenüber Abweichungen.

Wenn die Temperatur zu niedrig ist (unter 350 °C), findet die Umlagerung nicht effektiv statt; wenn sie unkontrolliert oder übermäßig ist, kann dies die mechanische Stabilität der Membran beeinträchtigen.

Erreichen optimaler Membranspezifikationen

Wenn Ihr Hauptaugenmerk auf der chemischen Umwandlung liegt:

- Stellen Sie sicher, dass der Ofen einen strengen Bereich von 350 °C bis 450 °C einhält, um die vollständige Cyclodecarboxylierung von ortho-substituierten Polyimiden zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf der Porenstruktur liegt:

- Priorisieren Sie die Präzision der programmierten Heizrampe, da diese die freie Volumendistribution und die endgültige Permeabilität der Membran bestimmt.

Der Erfolg bei der Herstellung von TR-PBO-Membranen beruht vollständig auf der rigorosen Stabilität der thermischen und atmosphärischen Umgebung, die der Ofen bietet.

Zusammenfassungstabelle:

| Kritische Bedingung | Anforderung | Zweck bei der TR-PBO-Herstellung |

|---|---|---|

| Atmosphäre | Abgedichteter Stickstoff (O2-frei) | Verhindert Oxidation; gewährleistet chemische Spezifität |

| Temperaturbereich | 350 °C – 450 °C | Treibt irreversible intramolekulare Cyclodecarboxylierung an |

| Heizungssteuerung | Hochpräzise programmierte Rampe | Reguliert die freie Volumendistribution und Porenstruktur |

| Prozessnatur | Irreversible Reaktion | Permanente strukturelle Veränderung des Kohlenstoffgerüsts |

Optimieren Sie Ihre Membranforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass thermische Schwankungen die Integrität Ihres Materials beeinträchtigen. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Polyimid-Vorläuferbehandlung entwickelt wurden. Mit Unterstützung von Experten in F&E und Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um sicherzustellen, dass Ihre TR-PBO-Membranen optimale Permeabilität und strukturelle Präzision erreichen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute für eine kundenspezifische Lösung!

Referenzen

- Mario Rojas-Rodríguez, Carla Aguilar‐Lugo. Thermally Rearranged (TR) Polybenzoxazoles from <i>o</i>-Substituted Precursor Polyimides with Phenyl Pendant Groups: Synthesis, Properties, and Thermal Rearrangement Conditions. DOI: 10.1021/acs.macromol.4c00169

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wirkt sich die Länge der Heizzone auf die Leistung eines Röhrenofens aus? Optimierung von Gleichmäßigkeit und Kapazität

- Was sind die Nachteile von Induktionserhitzungsrohröfen? Hohe Kosten, Metallrohre und EMI-Probleme

- Welche atmosphärischen Kontrollfunktionen bieten horizontale Rohröfen?Lösungen für die präzise thermische Verarbeitung

- Wie trägt ein Hochvakuum-Rohröfenprozess zur Karbonisierung bei? Engineered Hard Carbon Synthesis

- Warum wird ein Rohrofen für das Entbindern von Kaolinkeramik-Grünkörpern benötigt? Gewährleistung der strukturellen Integrität & Kontrolle

- Welche Stromversorgungsoptionen gibt es für Dreizonen-Spaltrohröfen? Wählen Sie den richtigen Strom für optimale Leistung

- Wie haben sich Rohröfen im Laufe der Zeit entwickelt? Von der Basiserhitzung zur Präzisionssteuerung

- Was sind die technischen Vorteile der Verwendung eines Rohrofens? Beherrschen Sie die Atmosphärenkontrolle für die Festkörperbatterieforschung