Ein Hochvakuum-Röhrenofen fungiert als Präzisionsreaktor, der notwendig ist, um organische Vorläufer ohne Verbrennung in strukturierten Härte-Kohlenstoff umzuwandeln. Durch den Ersatz der sauerstoffhaltigen Atmosphäre durch eine streng inerte Gasumgebung (typischerweise Stickstoff) und die Ausführung komplexer Heizprofile zwingt er das Material zu einer geordneten Pyrolyse. Dieser Prozess bricht Molekülketten auf und entfernt flüchtige Bestandteile, um ein Kohlenstoffgerüst mit spezifischem Zwischenschichtabstand zu entwickeln, anstatt die Biomasse zu Asche verbrennen zu lassen.

Kernbotschaft Der Hauptwert des Ofens liegt nicht nur in der Wärme, sondern in der Entkopplung von Temperatur und Oxidation. Er ermöglicht eine kontrollierte „molekulare Chirurgie“ – die Entfernung von Wasserstoff und Sauerstoff in einer vorhersagbaren Sequenz –, um Rohbiomasse in ein leitfähiges, strukturell stabiles Härte-Kohlenstoffgitter für fortschrittliche Energiespeicher umzuwandeln.

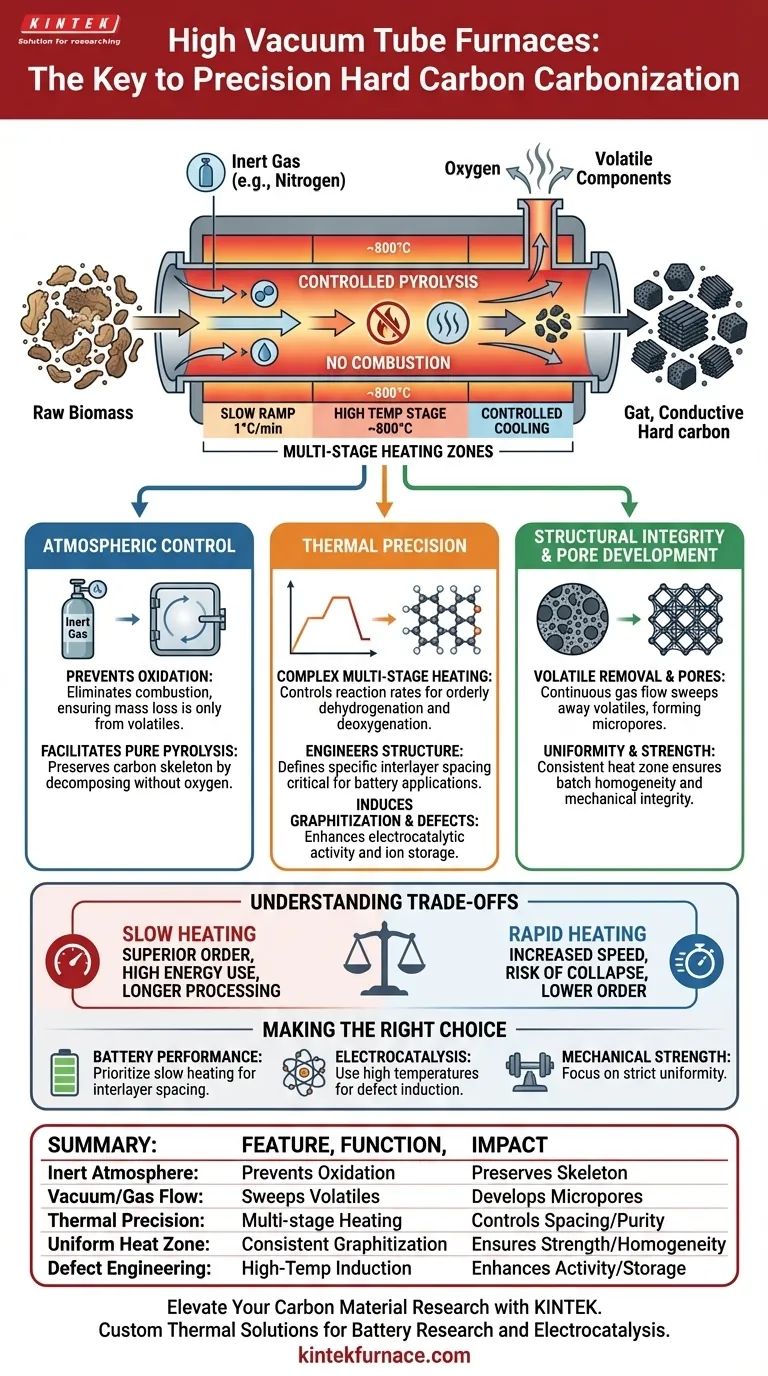

Die Rolle der Atmosphärenkontrolle

Verhinderung von oxidativem Verlust

Die grundlegende Herausforderung bei der Karbonisierung besteht darin, dass Biomasse bei hohen Temperaturen an der Luft natürlich verbrennt. Ein Hochvakuum-Röhrenofen eliminiert dies, indem er eine streng inerte Schutzatmosphäre schafft.

Durch die Verwendung von hochreinem Stickstoff oder Argon verhindert der Ofen, dass der Sauerstoff in der Luft mit dem Vorläufermaterial reagiert. Dies stellt sicher, dass der Masseverlust während des Erhitzens auf die berechnete Entfernung flüchtiger Bestandteile zurückzuführen ist und nicht auf unkontrolliertes Verbrennen oder oxidative Degradation.

Ermöglichung reiner Pyrolyse

In dieser sauerstofffreien Zone durchläuft das Material eine Pyrolyse, bei der die chemische Zersetzung ausschließlich durch thermische Energie erfolgt. Diese Umgebung ermöglicht die Erhaltung des Kohlenstoffgerüsts bei gleichzeitiger Eliminierung von Nicht-Kohlenstoff-Elementen, was zu einer höheren Reinheit des Kohlenstoffertrags führt.

Entwicklung der Kohlenstoffstruktur durch thermische Präzision

Komplexe mehrstufige Erwärmung

Die Herstellung von Hochleistungs-Härte-Kohlenstoff erfordert mehr als nur ein einfaches Aufheizen auf eine Zieltemperatur. Der Ofen ermöglicht komplexe mehrstufige Heizprofile, die für die Kontrolle der Geschwindigkeit chemischer Veränderungen entscheidend sind.

Die primäre Referenz hebt die Notwendigkeit variabler Gradienten hervor, wie z. B. die Verlangsamung der Geschwindigkeit auf 1 °C/min oder 2 °C/min während kritischer Reaktionsphasen oder die Beschleunigung auf 10 °C/min während stabiler Phasen.

Geordnete Dehydrierung und Deoxygenierung

Diese präzisen Heizraten treiben die geordnete Dehydrierung und Deoxygenierung voran. Anstatt einer chaotischen Freisetzung von Gasen, die das Material zerreißen könnten, ermöglicht der Ofen, dass Wasserstoff und Sauerstoff systematisch aus der Molekülstruktur entweichen.

Diese kontrollierte Entfernung ist entscheidend für die Bildung einer Härte-Kohlenstoffstruktur mit spezifischem Zwischenschichtabstand. Dieser Abstand ist oft das definierende Merkmal, das die Eignung des Materials für Anwendungen wie Natrium-Ionen- oder Kalium-Ionen-Batterien bestimmt.

Defekttechnik und Graphitierung

Über die einfache Karbonisierung hinaus induziert die thermische Behandlung das Brechen und Neuordnen von vernetzten Polymerketten. Dieser Prozess initiiert die Graphitierung – die Bildung eines halbkristallinen Kohlenstoffgerüsts.

Darüber hinaus kann die Hochtemperaturbehandlung in diesen Öfen Kohlenstoff-Leerstellen-Defekte induzieren. Diese strukturellen Unvollkommenheiten sind sehr wertvoll, da sie Eigenschaften wie elektrokatalytische Aktivität oder Ionenspeicherfähigkeit erheblich verbessern können.

Strukturelle Integrität und Porenentwicklung

Entfernung flüchtiger Bestandteile und Porenentstehung

Der kontinuierliche Fluss von Inertgas im Röhrenofen unterstützt die Entfernung flüchtiger Bestandteile, die während der Pyrolyse freigesetzt werden. Das effektive Abführen dieser flüchtigen Bestandteile ist notwendig, um die vorläufige Mikroporenstruktur des Materials zu etablieren.

Gleichmäßigkeit und mechanische Festigkeit

Die Temperaturgleichmäßigkeit des Röhrenofens ist eine kritische Variable. Ungleichmäßiges Erhitzen kann zu strukturellen Spannungen oder inkonsistenten Kohlenstofferträgen führen. Eine gleichmäßige thermische Zone stellt sicher, dass die gesamte Charge des Vorläufermaterials gleichmäßig graphitiert, was zu konsistenter mechanischer Festigkeit und struktureller Integrität des Endprodukts führt.

Verständnis der Kompromisse

Das Gleichgewicht der Heizraten

Während schnelles Aufheizen die Produktionsgeschwindigkeit erhöht, birgt es das Risiko eines strukturellen Kollapses. Umgekehrt führen extrem langsame Heizraten (z. B. 1 °C/min) zu einer überlegenen strukturellen Ordnung und einem spezifischen Zwischenschichtabstand, erhöhen jedoch erheblich den Energieverbrauch und die Prozesszeit.

Atmosphärenempfindlichkeit

Die „Hochvakuum“-Fähigkeit wird oft zum Spülen der Kammer vor dem Erhitzen verwendet, aber der Prozess beruht typischerweise auf einem kontinuierlichen Inertgasfluss. Wenn der Fluss nicht ausreicht, um flüchtige Bestandteile abzuführen, können diese als amorpher Kohlenstoff wieder abgelagert werden und die gewünschte Porenstruktur verstopfen. Wenn das System undicht ist, kann selbst Spuren von Sauerstoff die elektrische Leitfähigkeit des endgültigen Nanodrahtnetzwerks ruinieren.

Die richtige Wahl für Ihr Ziel

Um den Nutzen eines Hochvakuum-Röhrenofens für die Synthese von Härte-Kohlenstoff zu maximieren, passen Sie Ihre Parameter an Ihr spezifisches Endziel an:

- Wenn Ihr Hauptaugenmerk auf der Batterieleistung (Kapazität) liegt: Priorisieren Sie langsame, mehrstufige Heizraten (1-2 °C/min), um einen spezifischen Zwischenschichtabstand und eine optimale Entwicklung der Porenstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Elektrokatalyse liegt: Verwenden Sie hohe Temperaturen (ca. 800 °C+), um Kohlenstoff-Leerstellen-Defekte zu induzieren, die als aktive Zentren für Reaktionen dienen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Konzentrieren Sie sich darauf, eine strenge Temperaturgleichmäßigkeit innerhalb der „Flachzone“ des Rohrs aufrechtzuerhalten, um sicherzustellen, dass sich das Polymernetzwerk homogen neu organisiert.

Letztendlich ist der Hochvakuum-Röhrenofen das Werkzeug, das biologisches Chaos durch strenge atmosphärische und thermische Disziplin in elektrochemische Ordnung verwandelt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Karbonisierung | Auswirkung auf Härte-Kohlenstoff |

|---|---|---|

| Inerte Atmosphäre | Verhindert oxidative Verbrennung | Bewahrt das Kohlenstoffgerüst und gewährleistet hohe Ausbeute |

| Vakuum/Gasfluss | Führt flüchtige Bestandteile ab | Entwickelt kritische Mikroporenstrukturen |

| Thermische Präzision | Mehrstufige Heizprofile | Kontrolliert Zwischenschichtabstand und chemische Reinheit |

| Gleichmäßige Wärmezone | Konsistente Graphitierung | Gewährleistet mechanische Festigkeit und Chargenhomogenität |

| Defekttechnik | Hochtemperaturinduktion | Verbessert elektrokatalytische Aktivität und Ionenspeicherung |

Erweitern Sie Ihre Forschung an Kohlenstoffmaterialien mit KINTEK

Verwandeln Sie biologische Vorläufer in hochleistungsfähige elektrochemische Strukturen mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch F&E-Expertise und Präzisionsfertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Batterieforschung und Elektrokatalyse entwickelt wurden.

Ob Sie den Zwischenschichtabstand für Natrium-Ionen-Batterien optimieren oder spezifische Kohlenstoffdefekte induzieren müssen, unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Gewährleisten Sie strenge atmosphärische Disziplin und thermische Gleichmäßigkeit für Ihren nächsten Durchbruch.

Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Tianqi Yin, Dongdong Han. Preparation of green high‐performance biomass‐derived hard carbon materials from bamboo powder waste. DOI: 10.1002/open.202300178

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt ein Vakuumröhrenofen bei der Wärmebehandlung von AlCrSiWN-Beschichtungen? Verbesserung von Stabilität und Härte

- Welche Rolle spielt ein Laborrohr-Ofensystem bei der katalytischen Pyrolyse von LLDPE? Steigerung von Ausbeute und Präzision

- Was macht einen vertikalen Rohrofen einfach zu bedienen? Entdecken Sie intuitive Automatisierung für präzises Heizen

- Warum wird ein Quarzrohr-Ofen mit Gasflussregelung für die Iodierung benötigt? Präzisionssynthese von Einzelatomkatalysatoren

- Warum muss ein Rohröfen mit einem Stickstoffflussregelsystem ausgestattet sein? Sichere Aktivierung von Kohlenstoff von hoher Qualität

- Was sind die Merkmale von Mehrzonen-Rohröfen? Entriegeln Sie präzises Heizen für Ihr Labor

- Welche spezifische Rolle spielt eine Röhrenofen bei der Synthese und Verkapselung von NiMo-Legierungen mit Kohlenstoff? Erklärt

- Was macht Rohröfen vielseitig und präzise? Erschließen Sie überlegene thermische Prozesssteuerung