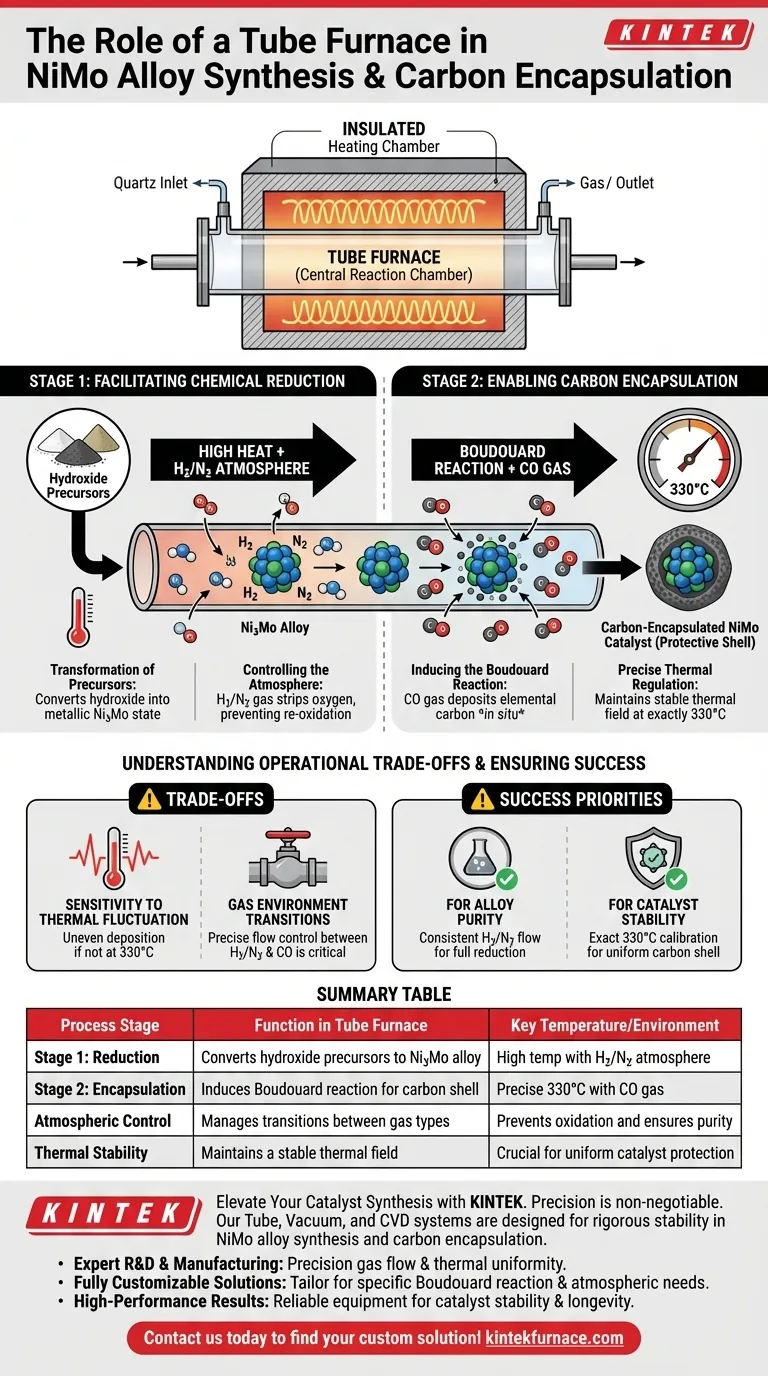

Der Röhrenofen dient als zentrale Reaktionskammer für die Synthese und Stabilisierung von NiMo-Legierungskatalysatoren. Seine spezifische Rolle besteht darin, eine streng kontrollierte Hochtemperaturumgebung bereitzustellen, die zunächst Hydroxidvorläufer in einen metallischen Ni3Mo-Zustand überführt und anschließend die präzisen thermischen Bedingungen aufrechterhält, die für die Verkapselung der Legierung in einer schützenden Kohlenstoffschale erforderlich sind.

Der Röhrenofen fungiert als zweistufiger Reaktor: Er erleichtert zunächst die chemische Reduktion von Vorläufern unter einer spezifischen Gasatmosphäre und hält dann die Temperatur genau bei 330 °C, um die Boudouard-Reaktion für die Kohlenstoffverkapselung anzutreiben.

Stufe 1: Ermöglichung der chemischen Reduktion

Umwandlung von Vorläufern

Die Hauptfunktion des Röhrenofens in der Anfangsphase besteht darin, Hydroxidvorläufer in eine verwendbare metallische Form umzuwandeln.

Durch Anwendung hoher Hitze treibt der Ofen die chemische Umwandlung an, die für die Erreichung des spezifischen Ni3Mo-Legierungszustands erforderlich ist.

Kontrolle der Atmosphäre

Dieser Reduktionsprozess findet nicht in normaler Luft statt; er erfordert eine spezielle Umgebung.

Der Röhrenofen ermöglicht die Einführung einer Wasserstoff/Stickstoff (H2/N2)-Atmosphäre, die für die Entfernung von Sauerstoff aus den Vorläufern und die Verhinderung von Reoxidation unerlässlich ist.

Stufe 2: Ermöglichung der Kohlenstoffverkapselung

Auslösung der Boudouard-Reaktion

Sobald die Legierung gebildet ist, erleichtert der Ofen einen sekundären Prozess, der als Boudouard-Reaktion bekannt ist.

Kohlenmonoxid (CO) wird in die Röhre eingeleitet, das reagiert und elementaren Kohlenstoff direkt auf die Legierungspartikel abscheidet.

Präzise thermische Regelung

Der Erfolg dieser Verkapselung hängt vollständig von der thermischen Stabilität ab.

Der Röhrenofen muss ein präzises und stabiles Wärmefeld bei 330 °C aufrechterhalten, da Abweichungen von dieser Temperatur die Reaktionseffizienz beeinträchtigen können.

Bildung der schützenden Hülle

Das Ergebnis dieser thermisch kontrollierten Reaktion ist die In-situ-Abscheidung von Kohlenstoff.

Dies bildet eine schützende Kohlenstoffhülle um die Ni3Mo-Partikel, die für die Stabilität und Langlebigkeit des Katalysators entscheidend ist.

Verständnis der betrieblichen Kompromisse

Empfindlichkeit gegenüber thermischen Schwankungen

Die Abhängigkeit von der Boudouard-Reaktion führt zu einer strengen Abhängigkeit von der Temperaturgenauigkeit.

Wenn der Röhrenofen das Wärmefeld nicht genau bei 330 °C halten kann, kann die Abscheidung der Kohlenstoffhülle ungleichmäßig oder unzureichend sein, was den Schutz des Katalysators beeinträchtigt.

Übergänge der Gasumgebung

Der Prozess erfordert den Wechsel von einer reduzierenden Atmosphäre (H2/N2) zu einer kohlenstoffreichen Atmosphäre (CO).

Dieser Übergang erfordert eine präzise Flusskontrolle innerhalb des Ofens, um sicherzustellen, dass sich die verschiedenen Stufen der Reduktion und Verkapselung nicht gegenseitig beeinträchtigen.

Sicherstellung des Syntheseerfolgs

Um die Qualität Ihrer NiMo-Legierungen zu maximieren, beachten Sie die folgenden betrieblichen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Stellen Sie sicher, dass der Ofen während der anfänglichen Heizphase einen konstanten H2/N2-Fluss aufrechterhält, um die Hydroxidvorläufer vollständig zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorstabilität liegt: Überprüfen Sie, ob die Ofenkalibrierung bei 330 °C exakt ist, um eine gleichmäßige schützende Kohlenstoffhülle über die Boudouard-Reaktion zu gewährleisten.

Die Beherrschung der thermischen und atmosphärischen Steuerung des Röhrenofens ist der wichtigste Faktor für die Herstellung von Hochleistungs-Kohlenstoff-verkapselten NiMo-Katalysatoren.

Zusammenfassungstabelle:

| Prozessstufe | Funktion im Röhrenofen | Schlüssel-Temperatur/Umgebung |

|---|---|---|

| Stufe 1: Reduktion | Wandelt Hydroxidvorläufer in Ni3Mo-Legierung um | Hohe Temperatur mit H2/N2-Atmosphäre |

| Stufe 2: Verkapselung | Löst Boudouard-Reaktion für Kohlenstoffhülle aus | Präzise 330 °C mit CO-Gas |

| Atmosphärenkontrolle | Verwaltet Übergänge zwischen Gastypen | Verhindert Oxidation und gewährleistet Reinheit |

| Thermische Stabilität | Aufrechterhaltung eines stabilen Wärmefeldes | Entscheidend für gleichmäßigen Katalysatorschutz |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn Ihre Forschung von exakten Wärmefeldern und atmosphärischen Übergängen abhängt. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strenge Stabilität aufrechtzuerhalten, die für die Synthese von NiMo-Legierungen und die Kohlenstoffverkapselung erforderlich ist.

Warum KINTEK wählen?

- Kompetente F&E & Fertigung: Unsere Hochtemperaturöfen sind für präzisen Gasfluss und thermische Gleichmäßigkeit ausgelegt.

- Vollständig anpassbare Lösungen: Passen Sie Ihren Ofen an spezifische Forschungsanforderungen an, von der Stabilität der Boudouard-Reaktion bis hin zu speziellen reduzierenden Atmosphären.

- Leistungsstarke Ergebnisse: Gewährleisten Sie Katalysatorstabilität und Langlebigkeit mit zuverlässiger Ausrüstung, der weltweit von Laborfachleuten vertraut wird.

Bereit, die überlegene thermische Kontrolle für Ihr nächstes Syntheseprojekt zu erreichen? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Sun Seo Jeon, Hyunjoo Lee. Degradation of NiMo Catalyst Under Intermittent Operation of Anion Exchange Membrane Water Electrolyzer and its Mitigation by Carbon Encapsulation. DOI: 10.1002/aenm.202501800

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Kernprozessbedingungen bietet ein Vakuumrohr-Ofen für FeCoNiCrAl-Beschichtungen? Experte für Glühprozesse

- Wie dient eine Vakuumröhrenofen als Kernausrüstung bei der Konsolidierung von Ti-xCr-2Ge-Legierungen?

- Welche Vorteile bietet der Einsatz eines Rohrofens bei kleinen Probenmengen oder geringem Durchsatz?Präzisionserwärmung für empfindliche Materialien

- Was ist die Funktion eines Hochtemperatur-Röhrenofens bei der Synthese von heteroatomdotiertem Graphen?

- Was sind die gemeinsamen Merkmale der Heizkammer in einem horizontalen Rohrofen? Erreichen Sie eine präzise Temperaturregelung für Ihr Labor

- Was sind die Nachteile von Widerstandsheizrohröfen? Langsame Aufheizung, ungleichmäßige Temperaturen, geringer Wirkungsgrad

- Was ist die Funktion eines Rohrofens bei der pRF-Herstellung? Optimierung von Karbonisierung und Leitfähigkeit

- Welche Rolle spielt eine horizontale Rohröfenanlage im Prozess der Pyrolyse von Kunststoffabfällen? Steuerung der Polymerzersetzung