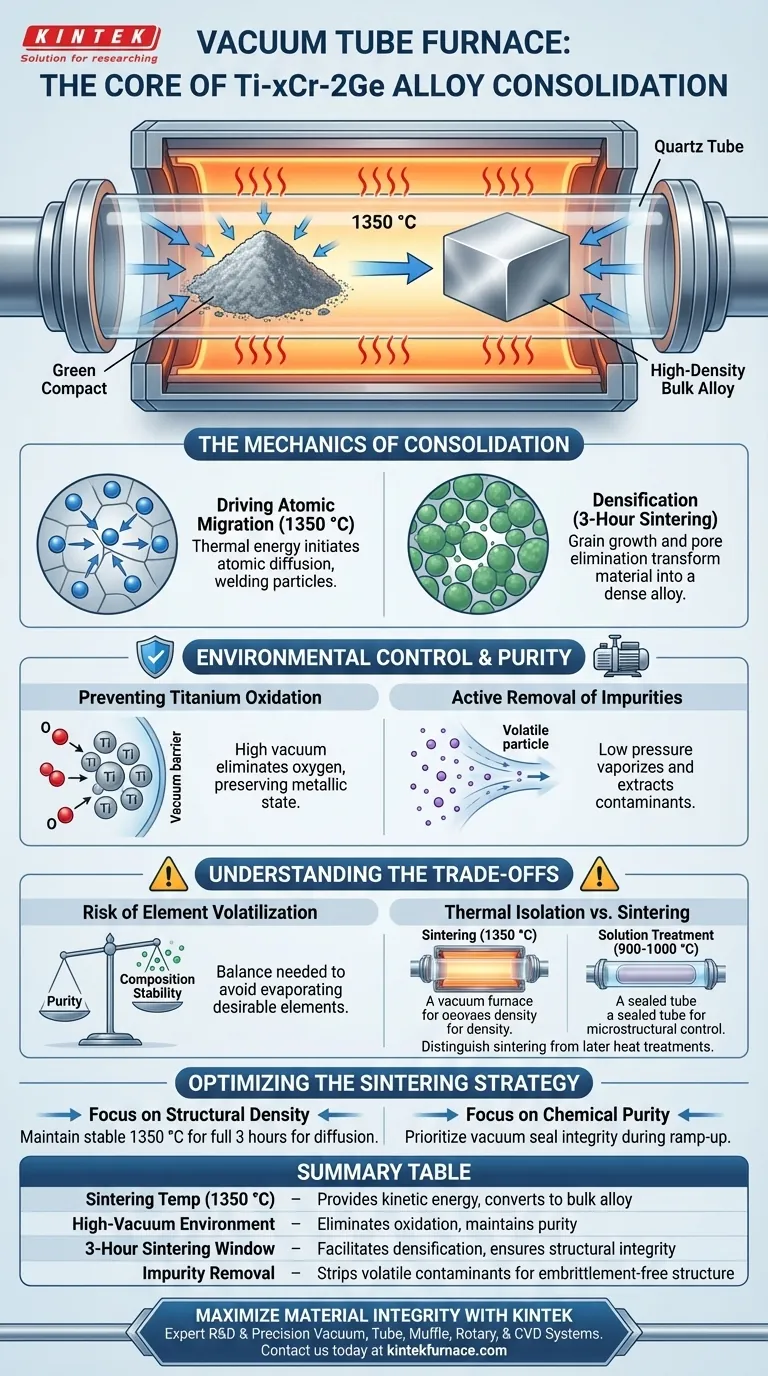

Der Vakuumröhrenofen dient als definitive Sintermaschine für die endgültige Konsolidierung von Ti-xCr-2Ge-Legierungen. Durch die Aufrechterhaltung einer präzisen Temperatur von 1350 °C in einer Hochvakuumumgebung für drei Stunden erleichtert er die kritische atomare Diffusion, die erforderlich ist, um lose Pulver-"Grünlinge" in dichte, strukturelle Massenlegierungen umzuwandeln, während gleichzeitig eine Oxidation strikt verhindert wird.

Der Ofen schafft eine doppelte Umgebung: Hohe thermische Energie treibt die physikalische Bindung der Körner zur Beseitigung von Porosität an, während die Vakuumatmosphäre die reaktive Titanmatrix aktiv vor Sauerstoff schützt und flüchtige Verunreinigungen entfernt.

Die Mechanik der Konsolidierung

Antrieb der atomaren Migration

Die Hauptfunktion des Ofens besteht darin, die für die Einleitung der atomaren Bewegung notwendige thermische Energie bereitzustellen.

Bei der spezifischen Sintertemperatur von 1350 °C gewinnen die Atome im Titanlegierungspulver genügend kinetische Energie, um über Partikelgrenzen hinweg zu wandern.

Diese Migration ist nicht nur Schmelzen; es ist ein Diffusionsprozess, bei dem Atome von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration wandern und die Partikel auf mikroskopischer Ebene effektiv miteinander verschweißen.

Verdichtung von Grünlingen

Vor dem Eintritt in den Ofen existiert die Legierung als "Grünling" – eine gepresste Form aus losem Pulver, die nur durch mechanisches Ineinandergreifen zusammengehalten wird.

Während des 3-stündigen Sinterfensters bewirkt die Ofenhitze, dass die Körner wachsen und die Hohlräume (Poren) zwischen ihnen schrumpfen und verschwinden.

Dadurch wird das Material von einem zerbrechlichen, porösen Objekt in eine hochdichte Massenlegierung mit struktureller Integrität umgewandelt.

Umweltkontrolle und Reinheit

Verhinderung der Oxidation von Titan

Titan und seine Legierungen sind besonders bei erhöhten Temperaturen hochreaktiv gegenüber Sauerstoff.

Ohne eine Vakuumumgebung würde das Erhitzen von Titan auf 1350 °C zu einer schnellen Oxidation führen und die mechanischen Eigenschaften des Materials zerstören.

Der Vakuumröhrenofen eliminiert atmosphärischen Sauerstoff und stellt sicher, dass die Titanmatrix während des gesamten Konsolidierungsprozesses metallisch und chemisch rein bleibt.

Aktive Entfernung von Verunreinigungen

Über den einfachen Schutz hinaus spielt die Hochvakuum-Einstellung eine aktive Rolle bei der Reinigung.

Der niedrige Druck senkt den Siedepunkt bestimmter Verunreinigungen, wodurch diese verdampfen und aus dem Material herausgezogen werden können.

Dies stellt sicher, dass die endgültige integrierte Legierung frei von interstitiellen Verunreinigungen ist, die die Struktur verspröden könnten.

Verständnis der Kompromisse

Das Risiko der Elementverflüchtigung

Obwohl Hochvakuum für die Reinheit unerlässlich ist, stellt es eine Herausforderung für die Stabilität der Legierungszusammensetzung dar.

So wie das Vakuum hilft, Verunreinigungen zu entfernen, kann es auch den Verdampfungspunkt erwünschter Legierungselemente senken, wenn der Druck zu niedrig oder die Temperatur zu hoch ist.

Die Betreiber müssen die Notwendigkeit der Entfernung von Verunreinigungen gegen das Risiko der Verdampfung spezifischer Legierungskomponenten abwägen, was die endgültige Stöchiometrie der Ti-xCr-2Ge-Legierung verändern würde.

Thermische Isolation vs. Sintern

Es ist wichtig, diesen Konsolidierungsprozess von nachfolgenden Wärmebehandlungen zu unterscheiden.

Während der Vakuumröhrenofen zum Sintern (Konsolidierung) bei 1350 °C verwendet wird, nutzen andere Verfahren wie die Lösungsglühung oft verschlossene Quarzrohre in Muffelöfen bei niedrigeren Temperaturen (900–1000 °C).

Der Vakuumofen ist der schwere Arbeiter für die Dichte, während verschlossene Rohrverfahren später oft für eine präzise Gefügesteuerung bevorzugt werden, um Elementverluste bei längeren Haltezeiten zu vermeiden.

Optimierung der Sinterstrategie

Um die besten Ergebnisse mit Ti-xCr-2Ge-Legierungen zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Stellen Sie sicher, dass der Ofen die vollen 3 Stunden lang eine stabile Temperatur von 1350 °C hält, um die atomare Diffusion und die Porenelimination zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität der Vakuumdichtung, um die Oxidation von Titan zu verhindern und flüchtige Verunreinigungen während des Aufheizens effektiv zu entfernen.

Der Erfolg bei der Konsolidierung dieser Legierungen beruht auf der Verwendung des Vakuumröhrenofens nicht nur als Heizgerät, sondern als Präzisionswerkzeug für die atmosphärische Kontrolle und das atomare Management.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Ti-xCr-2Ge-Konsolidierung | Auswirkung auf die Endlegierung |

|---|---|---|

| Sintertemperatur (1350 °C) | Liefert kinetische Energie für die atomare Migration | Wandelt Grünlinge in dichte Massenlegierungen um |

| Hochvakuumumgebung | Eliminiert atmosphärischen Sauerstoff und Stickstoff | Verhindert Oxidation und erhält chemische Reinheit |

| 3-stündiges Sinterfenster | Ermöglicht Kornwachstum und Porenelimination | Gewährleistet strukturelle Integrität und hohe Dichte |

| Entfernung von Verunreinigungen | Senkt den Siedepunkt von Verunreinigungen | Entfernt flüchtige Verunreinigungen für eine versprödungsfreie Struktur |

Maximieren Sie die Materialintegrität mit KINTEK

Stellen Sie die höchste Dichte und Reinheit für Ihre fortschrittlichen Materialien sicher. KINTEK bietet branchenführende Vakuum-, Röhren-, Muffel-, Dreh- und CVD-Systeme, die alle durch erstklassige F&E und Präzisionsfertigung unterstützt werden. Egal, ob Sie reaktive Titanlegierungen sintern oder kundenspezifische CVD-Prozesse entwickeln, unsere Ausrüstung ist vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Forschung zu verbessern? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochtemperatur-Ofenlösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Referenzen

- Teddy Sjafrizal, Matthew S. Dargusch. Powder Metallurgy Preparation of Metastable <i>β</i> Ti–Cr–Ge Alloys for Medical Applications. DOI: 10.1002/adem.202500563

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird für den Glühprozess beim Graphenwachstum ein Hochtemperatur-Rohrofen benötigt? Substrate optimieren

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens für die Umwandlung von Ce-MOF in CeO2? Leitfaden zur Präzisions-Nano-Technik

- Welche Bedingungen bietet eine Laborröhrofen für die Herstellung von PtS/Ti3C2Tx? Beherrschen Sie die thermische Zersetzung bei 300°C

- Wie verbessert ein Drei-Zonen-Ofen die Prozesskontrolle? Erzielung präziser Temperaturuniformität und -gradienten

- Wie trägt eine Laborröhrenofen zur Umweltwissenschaft bei? Entsperren Sie präzise Kontrolle für Schadstoff- und Materialanalysen

- Welche fortschrittlichen Funktionen finden sich in aufwendigeren Röhrenöfen? Erschließen Sie Präzision und Vielseitigkeit für anspruchsvolle Anwendungen

- Warum muss das Endsintern von NiTiNb-Legierungen in einem Hochvakuumrohr-Ofen durchgeführt werden? Gewährleistung einer reinen Formgedächtnisleistung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung