Im Kern verbessert ein Drei-Zonen-Ofen die Prozesskontrolle, indem er eine einzige Kammer in drei unterschiedliche Abschnitte unterteilt, von denen jeder über eigene Heizelemente, Sensoren und Steuerungen verfügt. Dieses Design ermöglicht es Ihnen, über das einfache Heizen hinauszugehen und die thermische Umgebung präzise zu steuern, entweder um eine außergewöhnliche Temperaturuniformität zu erzeugen oder um einen spezifischen Temperaturgradienten über die Länge des Ofens einzustellen.

Der grundlegende Vorteil eines Drei-Zonen-Ofens ist seine Fähigkeit, die Temperaturregelung zu entkoppeln. Dies ermöglicht es ihm, aktiv Wärmeverluste auszugleichen, um eine überlegene Gleichmäßigkeit zu erzielen, oder alternativ komplexe thermische Profile zu erstellen, die in einem Ein-Zonen-System unmöglich sind.

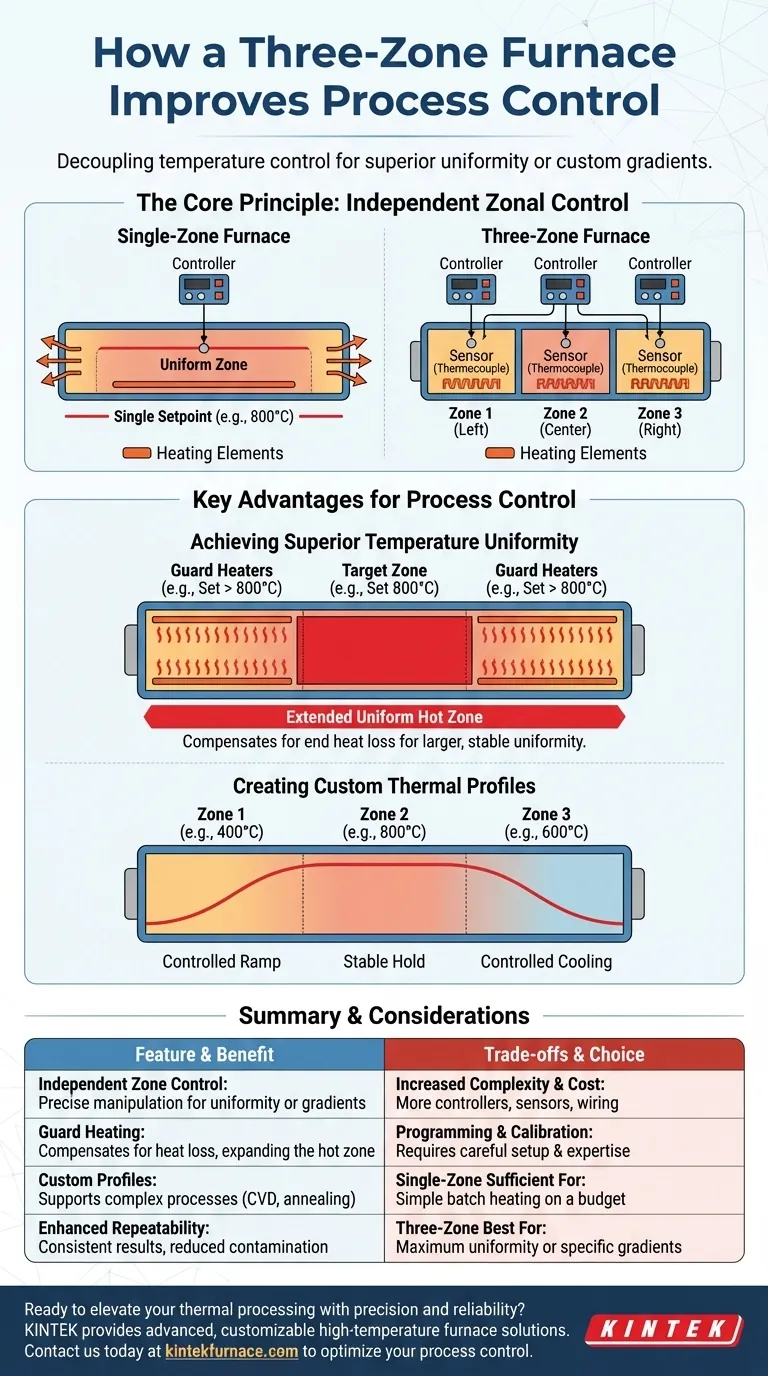

Das Kernprinzip: Von vereinheitlichter zu zonaler Steuerung

Um den Nutzen zu verstehen, ist es wichtig, einen Drei-Zonen-Ofen mit seinem Ein-Zonen-Gegenstück zu vergleichen. Die unterschiedliche Designphilosophie ist der Schlüssel zu seinen fortschrittlichen Fähigkeiten.

Die Anatomie eines Drei-Zonen-Ofens

Ein Drei-Zonen-Ofen besteht aus einer zentralen Heizzone und zwei Endzonen innerhalb eines einzigen Prozessrohrs oder -kammer.

Jede dieser drei Zonen ist mit einem eigenen Thermoelement (Temperatursensor) und einer dedizierten Steuerung ausgestattet, die ihre spezifischen Heizelemente verwaltet.

Unabhängige vs. vereinheitlichte Beheizung

In einem Standard-Ein-Zonen-Ofen versucht eine Steuerung, die gesamte Kammer auf einen einzigen Sollwert zu erhitzen. Dies ist einfach, aber für Präzisionsarbeiten grundlegend fehlerhaft.

In einem Drei-Zonen-Ofen arbeiten die Steuerungen zusammen. Diese unabhängige Steuerung ist der Schlüssel zu seiner überlegenen Leistung und ermöglicht zwei Hauptbetriebsarten: das Erreichen einer nahezu perfekten Gleichmäßigkeit oder das Erstellen eines beabsichtigten Gradienten.

Wichtige Vorteile für die Prozesskontrolle

Die Fähigkeit, jede Zone unabhängig zu verwalten, führt direkt zu einer konsistenteren, wiederholbareren und anspruchsvolleren thermischen Verarbeitung.

Erzielen überlegener Temperaturuniformität

Wärme entweicht natürlich von den Enden jedes Ofenrohrs. In einem Ein-Zonen-Ofen führt dies zu einem Temperaturabfall an den Enden, sodass nur eine kleine, wirklich gleichmäßige heiße Zone in der Mitte übrig bleibt.

Ein Drei-Zonen-Ofen überwindet dies, indem er es Ihnen ermöglicht, die Endzonen auf eine höhere Temperatur als die Mittelzone einzustellen. Diese Endzonen fungieren als „Schutzheizer“ und wirken dem natürlichen Wärmeverlust aktiv entgegen.

Das Ergebnis ist ein deutlich größeres, stabileres und präziser gleichmäßiges Temperaturprofil entlang der gesamten Länge des Ofens, was für Prozesse entscheidend ist, bei denen jeder Teil einer Probe exakt die gleiche Temperatur erfahren muss.

Erstellen benutzerdefinierter thermischer Profile

Viele fortschrittliche Prozesse erfordern keine Gleichmäßigkeit, sondern ein spezifisches Temperaturprofil. Dies kann eine kontrollierte Heizrampe, eine stabile Haltephase und eine kontrollierte Abkühlphase umfassen, alles innerhalb desselben Prozesses.

Bei unabhängiger Steuerung können Sie jede Zone auf eine andere Temperatur einstellen. Sie könnten beispielsweise die erste Zone auf 400 °C, die mittlere auf 800 °C und die letzte Zone auf 600 °C einstellen.

Dies ist unerlässlich für Anwendungen wie die chemische Gasphasenabscheidung (CVD), das Tempern und das Kristallwachstum, bei denen das thermische Profil die endgültigen Materialeigenschaften direkt bestimmt.

Verbesserung der Wiederholbarkeit und des Durchsatzes

Durch die Verwaltung eines komplexen thermischen Prozesses innerhalb einer in sich geschlossenen Einheit eliminieren Sie die Variabilität und potenzielle Kontamination, die durch das Bewegen einer Probe zwischen verschiedenen Öfen für verschiedene Schritte entsteht.

Dies stellt sicher, dass jeder Durchlauf identisch ist, was zu hochgradig konsistenten und reproduzierbaren Ergebnissen führt. Für Forschung und Entwicklung ermöglicht dies auch einen höheren experimentellen Durchsatz, da komplexe Profile ohne manuelles Eingreifen oder Gerätewechsel ausgeführt werden können.

Verständnis der Kompromisse

Obwohl er leistungsstark ist, ist ein Drei-Zonen-Ofen nicht immer die notwendige Wahl. Seine Komplexität bringt bestimmte Überlegungen mit sich.

Erhöhte Komplexität und Kosten

Die Anwesenheit von drei Steuerungen, drei Sätzen von Thermoelementen und komplexerer Verkabelung macht diese Systeme von Natur aus komplexer und teurer als ihre Ein-Zonen-Gegenstücke.

Programmierung und Kalibrierung

Das Erreichen eines perfekt flachen Temperaturprofils oder eines präzisen Gradienten erfordert eine sorgfältigere Einrichtung. Der Benutzer muss die Sollwerte für jede Zone korrekt programmieren, was mehr Zeit und Fachwissen erfordern kann, als nur eine einzige Temperatur einzustellen.

Wann ein Ein-Zonen-Ofen ausreicht

Für viele einfache Wärmebehandlungsprozesse, wie z. B. das Entbindern oder einfaches Sintern, bei denen eine kleine zentrale heiße Zone ausreichend ist, können die Kosten und die Komplexität eines Drei-Zonen-Systems unnötig sein. Ein Ein-Zonen-Ofen bleibt für diese Aufgaben ein zuverlässiges und kostengünstiges Arbeitstier.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl sollte ausschließlich von den Anforderungen Ihres thermischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturuniformität liegt: Ein Drei-Zonen-Ofen ist überlegen, da er den Wärmeverlust aktiv ausgleicht und eine viel größere und stabilere heiße Zone schafft.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines spezifischen Temperaturgradienten liegt: Ein Drei-Zonen-Ofen ist unerlässlich, da er die notwendige unabhängige Steuerung bietet, um entlang des Prozessrohrs unterschiedliche, stabile Temperaturen einzustellen.

- Wenn Ihr Hauptaugenmerk auf einfacher Chargenbeheizung bei knappem Budget liegt: Ein Ein-Zonen-Ofen ist für weniger anspruchsvolle Anwendungen oft die praktischere und kostengünstigere Wahl.

Letztendlich ermöglicht Ihnen das Verständnis dieser Unterscheidung die Auswahl des präzisen Werkzeugs, das erforderlich ist, um konsistente, qualitativ hochwertige Ergebnisse in Ihren thermischen Prozessen zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Unabhängige Zonensteuerung | Ermöglicht präzise Temperatursteuerung für Gleichmäßigkeit oder Gradienten |

| Schutzheizung in den Endzonen | Kompeniert Wärmeverluste und erweitert die gleichmäßige heiße Zone |

| Benutzerdefinierte thermische Profile | Unterstützt komplexe Prozesse wie CVD und Tempern mit stabilen Gradienten |

| Erhöhte Wiederholbarkeit | Reduziert Variabilität und Kontamination für konsistente Versuchsergebnisse |

| Gesteigerter Durchsatz | Ermöglicht komplexe Prozesse in einer Einheit ohne manuelles Eingreifen |

Sind Sie bereit, Ihre thermische Verarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke tiefgreifende Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drei-Zonen-Öfen Ihre Prozesskontrolle optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse