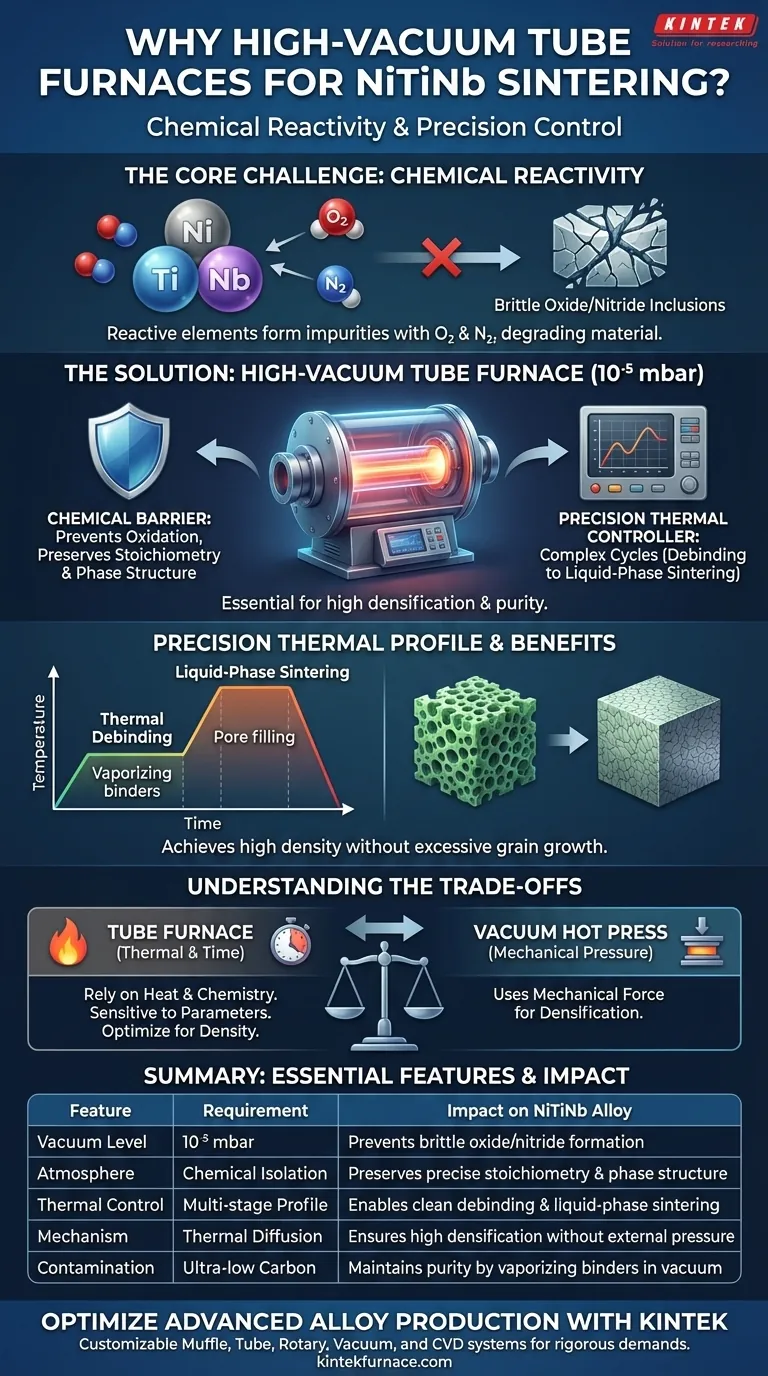

Chemische Reaktivität bestimmt den Prozess. Das Endsintern von NiTiNb-Legierungen muss in einem Hochvakuumrohr-Ofen erfolgen, da Nickel, Titan und Niob bei hohen Temperaturen extrem reaktiv mit Sauerstoff und Stickstoff sind. Eine Hochvakuumumgebung (typischerweise 10⁻⁵ mbar) ist unerlässlich, um die Bildung von Oxidverunreinigungen zu verhindern, die das Material beeinträchtigen würden, und ermöglicht gleichzeitig eine präzise Steuerung komplexer thermischer Zyklen, die vom Entbindern bis zum Flüssigphasensintern reichen.

Der Hochvakuumrohr-Ofen erfüllt einen doppelten Zweck: Er dient als chemische Barriere gegen Oxidation und als präziser thermischer Regler. Diese Umgebung ist unerlässlich, um die hohe Verdichtung, chemische Reinheit und spezifische mikroskopische Phasenstruktur zu erreichen, die für die Formgedächtnisleistung der Legierung erforderlich sind.

Die kritische Notwendigkeit der chemischen Isolation

Die Hauptschwierigkeit bei der Verarbeitung von NiTiNb ist die inhärente Instabilität seiner Bestandteile, wenn sie bei Sintertemperaturen Luft ausgesetzt sind.

Verhinderung von elementarer Kontamination

Nickel (Ni), Titan (Ti) und Niob (Nb) sind hochaktive Elemente. Wenn sie erhitzt werden, reagieren sie aggressiv mit Sauerstoff und Stickstoff.

Wenn diese Reaktionen auftreten, bilden sie spröde Oxid- oder Nitrideinschlüsse. Durch die Aufrechterhaltung eines extrem niedrigen Sauerstoffpartialdrucks (z. B. 10⁻⁵ mbar) unterdrückt der Hochvakuumrohr-Ofen diese Verunreinigungen effektiv und bewahrt die theoretische Zusammensetzung der Legierung.

Erhaltung der Stöchiometrie

Die funktionellen Eigenschaften von Formgedächtnislegierungen hängen von einer präzisen chemischen Stöchiometrie ab.

Selbst geringe Oxidation kann das Verhältnis von Ti zu Ni/Nb verändern, was die Phasenumwandlungstemperaturen verschiebt. Vakuumsintern stellt sicher, dass die endgültige chemische Zusammensetzung dem beabsichtigten Design entspricht und die Integrität der mikroskopischen Phasenstruktur erhalten bleibt.

Präzise Steuerung des thermischen Profils

Neben dem Schutz ermöglicht der Rohr-Ofen komplexe, mehrstufige Wärmebehandlungen, die in anderen Geräten schwer durchzuführen sind.

Integriertes thermisches Entbindern

Vor dem Endsintern enthält das "grüne" Teil oft Bindemittel, die entfernt werden müssen.

Der Rohr-Ofen kann eine Niedertemperatur-thermische Entbinderungsphase durchführen, um diese Rückstände zu verdampfen. Dies in einem kontrollierten Vakuum zu tun, verhindert Kohlenstoffkontamination durch das Bindemittel, die sonst die Reinheit der Legierung beeinträchtigen könnte.

Ermöglichung des Flüssigphasensinterns

Das Erreichen einer hohen Dichte in NiTiNb erfordert oft ein Flüssigphasensintern.

Dieser Prozess beinhaltet das Erhitzen des Materials bis zu einem Punkt, an dem ein Teil der Legierung schmilzt und die Hohlräume zwischen den Partikeln füllt. Die präzise Temperaturregelung des Rohr-Ofens gewährleistet eine hohe Verdichtung, ohne übermäßiges Kornwachstum oder Verformung zu verursachen.

Verständnis der Kompromisse

Während der Hochvakuumrohr-Ofen der Standard für Reinheit ist, birgt die alleinige Abhängigkeit von thermischen Mechanismen zur Verdichtung spezifische Herausforderungen im Vergleich zu druckunterstützten Methoden.

Abhängigkeit von thermischen Mechanismen

Im Gegensatz zu einer Vakuum-Heißpresse, die mechanische Kraft (z. B. 25 MPa) verwendet, um Poren physisch zu zerquetschen, verlässt sich ein Rohr-Ofen vollständig auf Temperatur und Zeit.

Wenn das Flüssigphasensinterprofil nicht perfekt optimiert ist, besteht die Gefahr von Restporosität. Sie können sich nicht auf externen Druck verlassen, um Partikelumlagerungen zu erzwingen; die Chemie und die Wärme müssen die gesamte Arbeit leisten.

Empfindlichkeit gegenüber Prozessparametern

Das Erfolgsfenster in einem Rohr-Ofen ist eng.

Da keine mechanische Druckunterstützung für die Diffusion vorhanden ist, muss die Aktivierungsenergie für die atomare Diffusion vollständig durch Wärme bereitgestellt werden. Leichte Abweichungen im Temperaturprofil können zu Unter-Sintern (geringe Dichte) oder Über-Sintern (Verlust der Maßgenauigkeit) führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Hochvakuumrohr-Ofens für NiTiNb zu maximieren, passen Sie Ihre Parameter an Ihr spezifisches Ergebnis an.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem zuverlässig Drücke von 10⁻⁵ mbar oder besser während des gesamten Heizzyklus aufrechterhalten kann, um Ti/Nb-Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte liegt: Optimieren Sie Ihr Flüssigphasensinterprofil, um ausreichende atomare Diffusion und Porenfüllung zu gewährleisten, da Sie sich nicht auf mechanischen Druck verlassen können, um Hohlräume zu schließen.

Der Hochvakuumrohr-Ofen ist nicht nur ein Heizgerät; er ist eine chemische Isolationskammer, die unerlässlich ist, um das funktionale Potenzial von NiTiNb-Legierungen zu erschließen.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkung auf NiTiNb-Legierung |

|---|---|---|

| Vakuumgrad | 10⁻⁵ mbar | Verhindert die Bildung spröder Oxid-/Nitridverbindungen |

| Atmosphäre | Chemische Isolation | Bewahrt präzise Stöchiometrie & Phasenstruktur |

| Thermische Steuerung | Mehrstufiges Profil | Ermöglicht sauberes Entbindern & Flüssigphasensintern |

| Mechanismus | Thermische Diffusion | Gewährleistet hohe Verdichtung ohne externen Druck |

| Kontamination | Ultra-niedriger Kohlenstoffgehalt | Bewahrt Reinheit durch Verdampfen von Bindemitteln im Vakuum |

Optimieren Sie Ihre fortschrittliche Legierungsproduktion mit KINTEK

Präzision beim Sintern von NiTiNb beginnt mit der richtigen Umgebung. KINTEK bietet Hochleistungs-Hochvakuumrohr-Öfen, die speziell für die strengen Anforderungen der Verarbeitung reaktiver Metalle entwickelt wurden. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Labor- oder Industrieanforderungen zugeschnitten sind.

Gehen Sie keine Kompromisse bei der chemischen Reinheit oder der Materialverdichtung ein. Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu erfahren, wie unsere Hochtemperatur-Lösungen Ihre Ergebnisse in der Materialwissenschaft verbessern und Ihre thermischen Arbeitsabläufe optimieren können.

Visuelle Anleitung

Referenzen

- N. Abando Beldarrain, Ralph Spolenak. Micromechanical Insights into Sinter‐Based Additively Manufactured NiTi with Nb as a Sintering Aid. DOI: 10.1002/adem.202501243

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie verbessert ein Drei-Zonen-Ofen die Prozesskontrolle? Erzielung präziser Temperaturuniformität und -gradienten

- Wie werden Rohröfen in der Glas- und Keramikindustrie eingesetzt? Präzise thermische Verarbeitung freischalten

- Welche kritischen Bedingungen bietet eine Röhrenofenpyrolyse für ZIF-67? Master-Produktion von Metall/Kohlenstoff-Nanokompositen

- Wie ermöglicht eine Rohröfen die Synthese von geschichteten Oxidmaterialien für Natrium-Ionen-Batterien? Präzisionswachstum

- Welche Rolle spielt ein Laborrohrrohrofen bei der Karbonisierung von Beifußflocken? Ein Expertenleitfaden zur Biomasse-Synthese

- Warum ist es wichtig, das Temperaturprofil eines Rohrofens zu kalibrieren? Gewährleistung genauer und reproduzierbarer Ergebnisse

- In welchen Szenarien werden Labor-Hochtemperatur-Röhrenöfen oder Muffelöfen eingesetzt? Untersuchung von MgTiO3-CaTiO3-Keramiken

- Warum ist eine Hochreinigungs-Argonspülung für einen Röhrenofen vor der Sb2Se3-Synthese notwendig? Sicherstellung eines reinen Nanodrahtwachstums