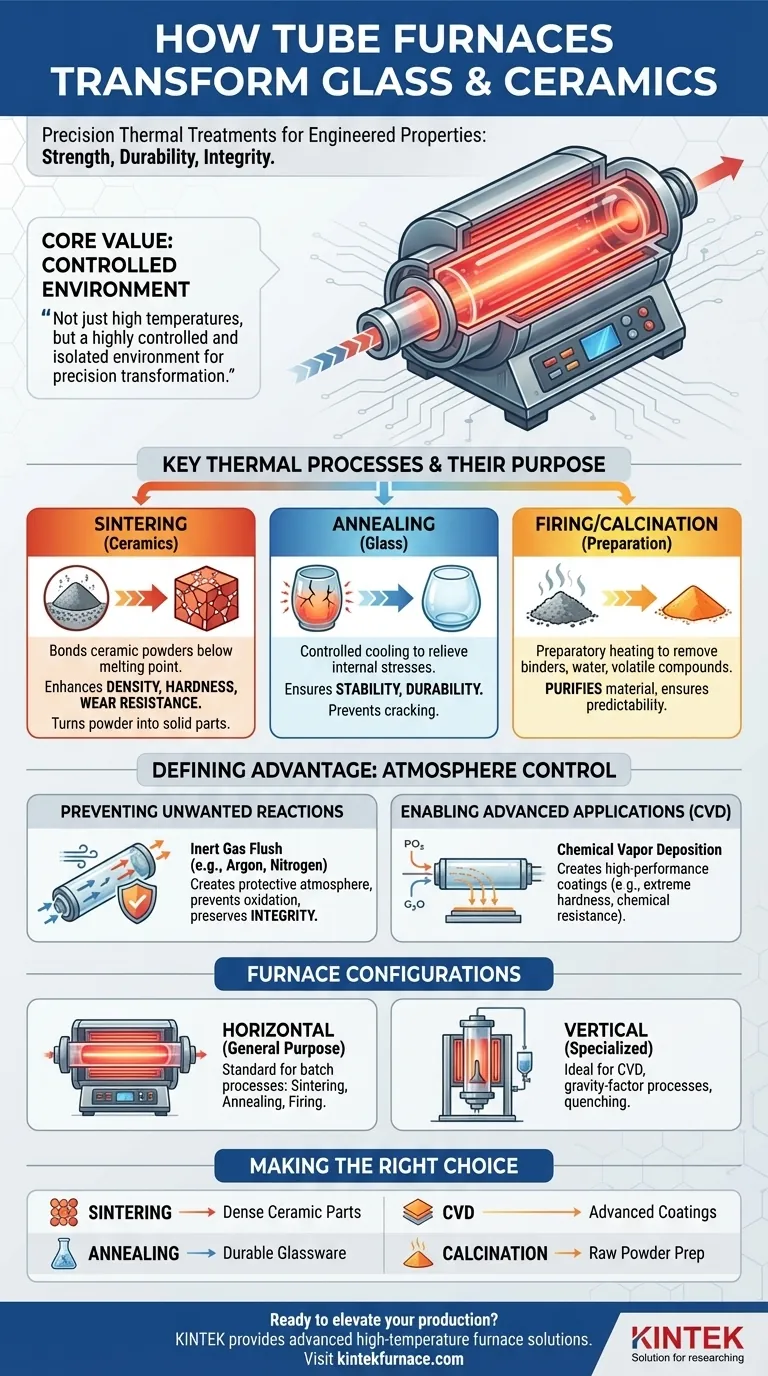

In der Glas- und Keramikindustrie ist ein Rohrofen ein Präzisionsinstrument zur Durchführung kritischer Hochtemperatur-Wärmebehandlungen. Bei diesen Prozessen, einschließlich Sintern, Glühen und Brennen, geht es nicht nur um Erhitzen; es geht darum, Rohmaterialien grundlegend in fertige Komponenten mit spezifischen, konstruierten Eigenschaften wie überlegener Festigkeit, Haltbarkeit und struktureller Integrität umzuwandeln.

Der Kernwert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seiner Kapazität, eine hochkontrollierte und isolierte Umgebung zu schaffen. Diese Präzision ermöglicht die Umwandlung von Grundmaterialien in Hochleistungsglas- und Keramikprodukte.

Wichtige thermische Prozesse und ihr Zweck

Die Hauptfunktion eines Rohrofens besteht darin, einem Material einen präzisen thermischen Zyklus zu unterziehen. In Glas und Keramik wird dies verwendet, um spezifische physikalische und chemische Veränderungen zu bewirken.

Sintern: Stärke in Keramik schmieden

Sintern ist ein Prozess, bei dem Keramikpulver auf eine Temperatur knapp unterhalb ihres Schmelzpunkts erhitzt werden.

Diese Hochtemperaturbehandlung führt dazu, dass die einzelnen Partikel miteinander verbinden, was die Dichte, Härte und Verschleißfestigkeit des Materials erheblich verbessert. Es ist der grundlegende Prozess, um ein verdichtetes Pulver in ein festes, robustes Keramikteil zu verwandeln.

Glühen: Stabilität in Glas gewährleisten

Nachdem Glas geformt wurde, kühlt es ungleichmäßig ab, wodurch innere Spannungen entstehen, die dazu führen können, dass es unerwartet reißt oder zerbricht.

Glühen beinhaltet das erneute Erhitzen des Glases auf eine bestimmte Temperatur und anschließendes sehr langsames Abkühlen unter kontrollierten Bedingungen. Dieser Prozess löst die inneren Spannungen, was zu einem wesentlich haltbareren und stabileren Endprodukt führt.

Brennen und Kalzinieren: Rohmaterialien vorbereiten

Vor dem letzten Hochtemperaturschritt werden Materialien oft einer vorbereitenden Erwärmung unterzogen.

Brennen und Kalzinieren werden verwendet, um Wasser auszutreiben, organische Bindemittel zu zersetzen oder vorläufige chemische Reaktionen auszulösen. Dies reinigt das Material und stellt sicher, dass es sich während des letzten Sinter- oder Schmelzschritts vorhersehbar verhält.

Der entscheidende Vorteil: Präzise Atmosphäre-Kontrolle

Das abgedichtete Design des Rohrofens ist sein wichtigstes Merkmal, das eine vollständige Kontrolle über die gasförmige Umgebung um die Probe ermöglicht. Dies ist für das Erzielen der gewünschten Materialergebnisse unerlässlich.

Unerwünschte Reaktionen verhindern

Viele Materialien oxidieren oder reagieren bei hohen Temperaturen mit Luft, was ihre Eigenschaften ruinieren kann.

Durch das Spülen des Rohres mit einem inerten Gas (wie Argon oder Stickstoff) erzeugt ein Rohrofen eine schützende Atmosphäre, die diese unerwünschten chemischen Reaktionen verhindert und die Integrität des Materials bewahrt.

Fortgeschrittene Anwendungen ermöglichen

Diese Kontrolle ermöglicht auch fortgeschrittene Prozesse wie die chemische Gasphasenabscheidung (CVD). Bei CVD werden Precursor-Gase in den Ofen eingeleitet, wo sie reagieren und einen dünnen Film auf einem Substrat abscheiden.

Diese Technik wird verwendet, um Hochleistungsbeschichtungen auf Keramikkomponenten zu erzeugen, die Eigenschaften wie extreme Härte oder chemische Beständigkeit hinzufügen.

Ofenkonfigurationen verstehen

Nicht alle Rohröfen sind gleich. Die physikalische Ausrichtung und das Design sind auf spezifische Prozesse zugeschnitten, und das Verständnis dieser Unterschiede ist entscheidend für die richtige Anwendung.

Horizontal- vs. Vertikalöfen

Die häufigste Unterscheidung liegt zwischen horizontaler und vertikaler Ausrichtung.

Horizontale Rohröfen sind der Standard für allgemeine Batch-Prozesse wie Glühen, Brennen und Sintern, bei denen Proben einfach in das Rohr gelegt werden.

Vertikale Rohröfen sind ideal für Prozesse, bei denen die Schwerkraft eine Rolle spielt, wie z. B. CVD, oder für das Wärmebehandeln von Proben, die aufgehängt oder in ein Abschreckmedium fallen gelassen werden müssen.

Spezialisierte Ofenkonstruktionen

Für bestimmte fortschrittliche Materialien sind spezielle Öfen erforderlich. Zum Beispiel werden Graphitrohröfen speziell für Ultrahochtemperaturprozesse mit Kohlenstoff gebaut, wie Graphitierung oder die Herstellung von Kohlenstoffnanoröhrchen.

Häufige Fehler vermeiden

Ein häufiger Fehler ist die Annahme, dass jeder Ofen jede Aufgabe erfüllen kann. Die Verwendung einer Luftatmosphäre für ein Material, das eine inerte Umgebung erfordert, führt zu einem Fehlschlag. Ebenso ist der Maßstab eine Überlegung; Rohröfen eignen sich hervorragend für Forschung, Entwicklung und spezialisierte Produktion, werden aber typischerweise nicht für die Massenherstellung einfacher Güter verwendet, wo größere Tunnelöfen effizienter sind.

Die richtige Wahl für Ihr Ziel treffen

Der von Ihnen gewählte Prozess hängt vollständig von den endgültigen Eigenschaften ab, die Sie in Ihrem Material erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, starker Keramikteile liegt: Sie verwenden Sintern, um Pulverpartikel unter hoher, kontrollierter Hitze miteinander zu verbinden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer, stabiler Glaswaren liegt: Sie verlassen sich auf einen präzisen Glühzyklus, um innere Spannungen nach der Formgebung zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Beschichtungen oder dünner Schichten liegt: Sie benötigen einen Ofen mit ausgezeichneter Atmosphäre-Kontrolle, um Prozesse wie CVD durchzuführen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung von Rohpulvern für die Endbehandlung liegt: Sie verwenden Kalzinierung oder Trocknung, um das Material zu reinigen und flüchtige Verbindungen zu entfernen.

Das Verständnis dieser Kernprozesse ermöglicht es Ihnen, die präzise thermische Behandlung auszuwählen, die erforderlich ist, um die endgültigen Eigenschaften Ihres Materials zu gestalten.

Zusammenfassungstabelle:

| Prozess | Zweck | Hauptvorteil |

|---|---|---|

| Sintern | Keramikpulver verbinden | Erhöht Dichte und Härte |

| Glühen | Spannung in Glas lösen | Verbessert Haltbarkeit und Stabilität |

| Brennen/Kalzinieren | Rohmaterialien vorbereiten | Reinigt und gewährleistet Vorhersehbarkeit |

| CVD | Dünne Schichten abscheiden | Fügt Härte oder chemische Beständigkeit hinzu |

| Atmosphäre-Kontrolle | Oxidation verhindern | Bewahrt Materialintegrität |

Bereit, Ihre Glas- und Keramikproduktion mit maßgeschneiderten thermischen Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen und überlegene Festigkeit, Haltbarkeit und Effizienz für Ihre Materialien liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Prozesse transformieren kann!

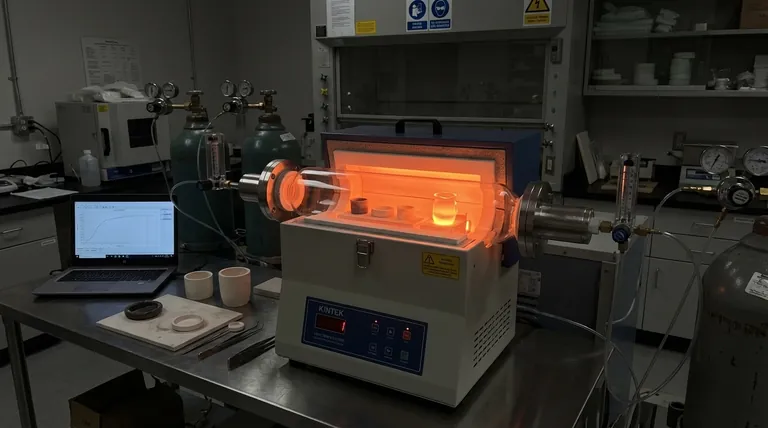

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit