Ein Hochtemperatur-Rohrofen bietet die entscheidende thermische und chemische Umgebung, die zur Vorbereitung von Substraten für die Synthese von hochwertigem Graphen erforderlich ist. Insbesondere unterzieht er Kupferfoliensubstrate extremer Hitze (ca. 1040 °C) in einer kontrollierten Argon- und Wasserstoffatmosphäre, um die Oberfläche auf mikroskopischer Ebene vor dem Wachstum zu bearbeiten.

Kernbotschaft Der Rohrofen ist nicht nur eine Wärmequelle; er ist ein Werkzeug zur "Substratbearbeitung". Durch die Vergrößerung von Kupferkörnern und die Beseitigung von Verunreinigungen verwandelt das Glühen Standardfolie in eine makellose, gleichmäßige Schablone, die für das Wachstum von großflächigem, hochwertigem Monolagen-Graphen unerlässlich ist.

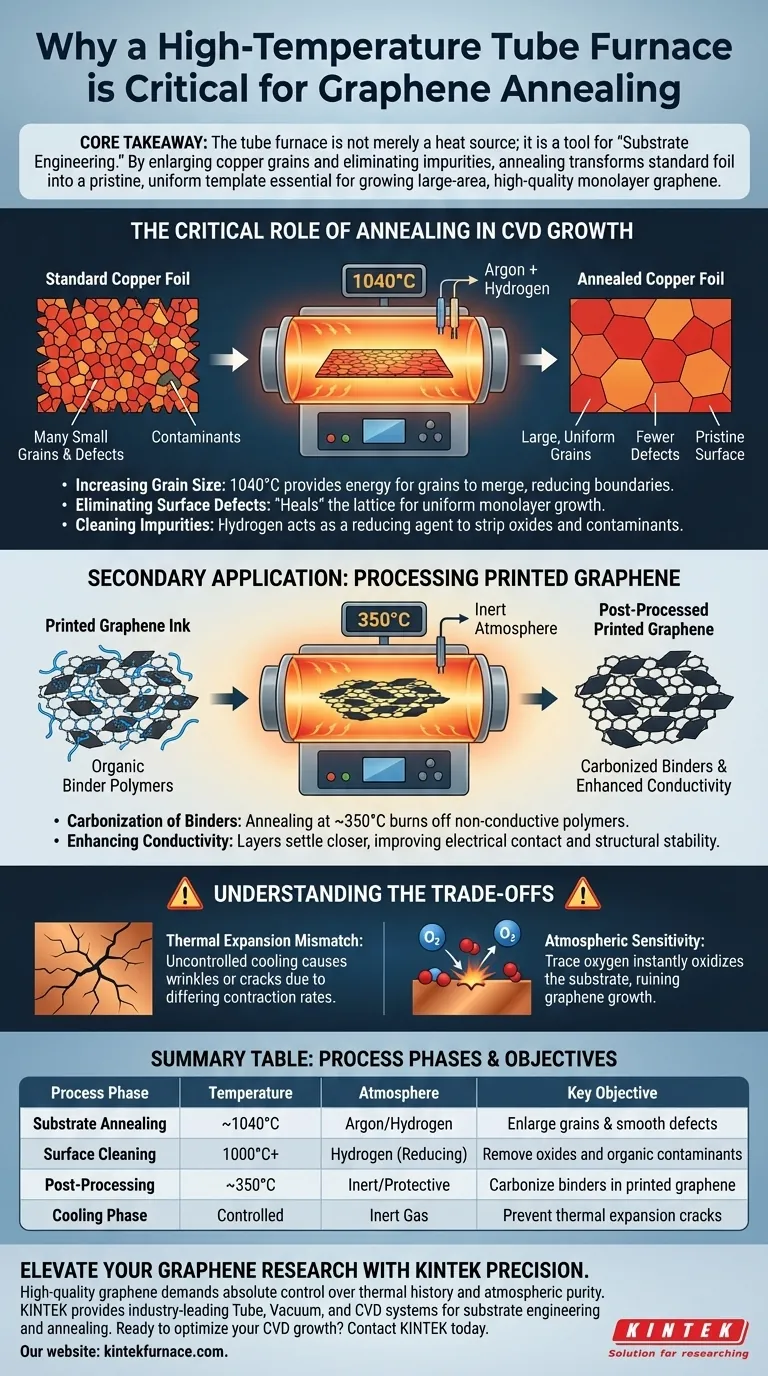

Die entscheidende Rolle des Glühens beim CVD-Wachstum

Die Hauptfunktion des Rohrofens bei der chemischen Gasphasenabscheidung (CVD) besteht darin, das Kupferfoliensubstrat vorzubereiten. Da Graphen atomar dünn ist, bestimmt die Qualität des Substrats direkt die Qualität des Endmaterials.

Vergrößerung der Korngröße

Standard-Kupferfolie besteht aus vielen kleinen kristallographischen "Körnern" mit zahlreichen Korngrenzen.

Das Glühen bei 1040 °C liefert die Energie, die diese kleinen Körner zum Verschmelzen und Wachsen benötigen.

Dies führt zu einer Oberfläche mit weniger Korngrenzen, was Defekte in der Graphenschicht reduziert, die sich schließlich darauf bildet.

Beseitigung von Oberflächenfehlern

Rohe Kupferfolie enthält oft mikroskopische physikalische Unvollkommenheiten und Versetzungen.

Die Hochtemperaturbehandlung "heilt" das Metallgitter effektiv und glättet diese Unregelmäßigkeiten.

Eine glattere Oberfläche stellt sicher, dass das Graphen eine gleichmäßige, kontinuierliche Monolage bildet und keine fragmentierte oder mehrschichtige Struktur.

Reinigung von Verunreinigungen

Kupferoberflächen sind anfällig für Oxidation und Kontamination durch organische Partikel.

Der Rohrofen ermöglicht eine präzise Gasmischung, typischerweise Argon und Wasserstoff.

Der Wasserstoff wirkt als Reduktionsmittel, entfernt Sauerstoff und reinigt die Oberfläche von Verunreinigungen, um eine reine chemische Schnittstelle für das Wachstum zu gewährleisten.

Sekundäre Anwendung: Verarbeitung von gedrucktem Graphen

Während die Hauptanwendung das CVD-Wachstum ist, werden Rohröfen auch für die Nachbearbeitung von gedruckten Graphenstrukturen benötigt.

Karbonisierung von Bindemitteln

Gedruckte Graphentinten enthalten oft organische Copolymer-Bindemittel, um die Struktur während des Druckens zu erhalten.

Das Glühen bei niedrigeren Temperaturen (ca. 350 °C) in einer Schutzatmosphäre verbrennt oder karbonisiert diese nicht leitenden Bindemittel.

Verbesserung der Leitfähigkeit

Nachdem die überschüssigen organischen Komponenten zersetzt sind, können sich die Graphenschichten näher zusammenlegen.

Dies verbessert den physikalischen Kontakt zwischen den Schichten und steigert erheblich die makroskopische elektrische Leitfähigkeit und strukturelle Stabilität des 3D-gedruckten Objekts.

Verständnis der Kompromisse

Obwohl das Glühen unerlässlich ist, führt es spezifische Variablen ein, die verwaltet werden müssen, um Prozessfehler zu vermeiden.

Thermische Ausdehnungs-Fehlanpassung

Das Erhitzen von Kupfer auf 1040 °C führt zu erheblicher Ausdehnung.

Wenn die Kühlphase nicht präzise gesteuert wird, kann der Unterschied in den Kontraktionsraten zwischen dem Graphen und dem Kupfer zu Falten oder Rissen im fertigen Graphenblatt führen.

Atmosphärische Empfindlichkeit

Die "Schutzatmosphäre" ist unnachgiebig.

Selbst Spuren von Sauerstoff, die während der Hochtemperaturphase in den Rohrofen eindringen, können das Kupfer sofort oxidieren, das Substrat ruinieren und das Graphenwachstum gänzlich verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen für Ihren Rohrofen-Glühprozess hängen stark von Ihrer Herstellmethode ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigem CVD-Wachstum liegt: Priorisieren Sie einen Ofen, der 1040 °C erreichen kann, mit präziser Wasserstoffflusskontrolle, um die Kupferkorngröße und Oberflächenreinheit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf gedruckter Graphenelektronik liegt: Konzentrieren Sie sich auf einen Ofen mit stabiler Kontrolle bei niedrigeren Temperaturen (350 °C), um Bindemittel effektiv zu entfernen, ohne die gedruckte Struktur zu beschädigen.

Der Erfolg bei der Graphenproduktion wird letztendlich dadurch definiert, wie gut Sie die thermische Historie Ihres Substrats kontrollieren.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Atmosphäre | Hauptziel |

|---|---|---|---|

| Substratglühen | ~1040°C | Argon/Wasserstoff | Kupferkörner vergrößern & Oberflächenfehler glätten |

| Oberflächenreinigung | 1000°C+ | Wasserstoff (reduzierend) | Oxide und organische Verunreinigungen entfernen |

| Nachbearbeitung | ~350°C | Inert/Schutz | Bindemittel in gedruckten Graphentinten karbonisieren |

| Kühlphase | Gesteuert | Inertgas | Thermische Ausdehnungsrisse & Falten verhindern |

Erweitern Sie Ihre Graphenforschung mit KINTEK Precision

Hochwertige Graphensynthese erfordert absolute Kontrolle über die thermische Historie und die atmosphärische Reinheit. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Substratbearbeitung und des Glühens zu erfüllen.

Ob Sie sich darauf konzentrieren, die Kupferkorngröße bei 1040 °C zu maximieren oder Bindemittel für gedruckte Elektronik zu karbonisieren, unsere anpassbaren Hochtemperaturöfen liefern die Gleichmäßigkeit und Gaspräzision, die Ihr Labor benötigt.

Bereit, Ihr CVD-Wachstum zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fachkundige F&E und Fertigung Ihre einzigartigen Materialsyntheseanforderungen unterstützen kann.

Visuelle Anleitung

Referenzen

- Gour Mohan Das, Mika Pettersson. Near‐Field Optical Nanopatterning of Graphene. DOI: 10.1002/smsc.202500184

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion des Quarzglasrohrs in einem koaxialen DBD-Plasmareaktor? Gewährleistung einer stabilen Plasmaentladung

- Welche Arten von Rohrmaterialien sind für Rohröfen erhältlich und was sind ihre Temperaturgrenzen? Wählen Sie das richtige Material für Ihr Labor

- Wie trägt ein horizontaler Rohrofen zur physikalischen Aktivierung von aus Sägemehl gewonnener Aktivkohle bei?

- Was sind einige primäre Anwendungen des 70mm Rohrofens? Präzision in der Materialforschung erschließen

- Welche Sicherheitsvorkehrungen sind typischerweise in Rohröfen vorhanden?Wesentliche Merkmale für einen sicheren Hochtemperaturbetrieb

- Was ist die Kernfunktion eines Laborrohr-Ofens bei der Torrefizierung? Optimierung der Umwandlung von Obst- und Gemüseresten

- Wie gewährleistet ein Rohrofen eine gleichmäßige Temperaturverteilung? Entdecken Sie die Schlüsselmechanismen für präzises Heizen

- Warum ist eine Röhrenofen für die Synthese von Ru-TiO2/PC-Katalysatoren unerlässlich? Beherrschen Sie die komplexe Atmosphärenkontrolle