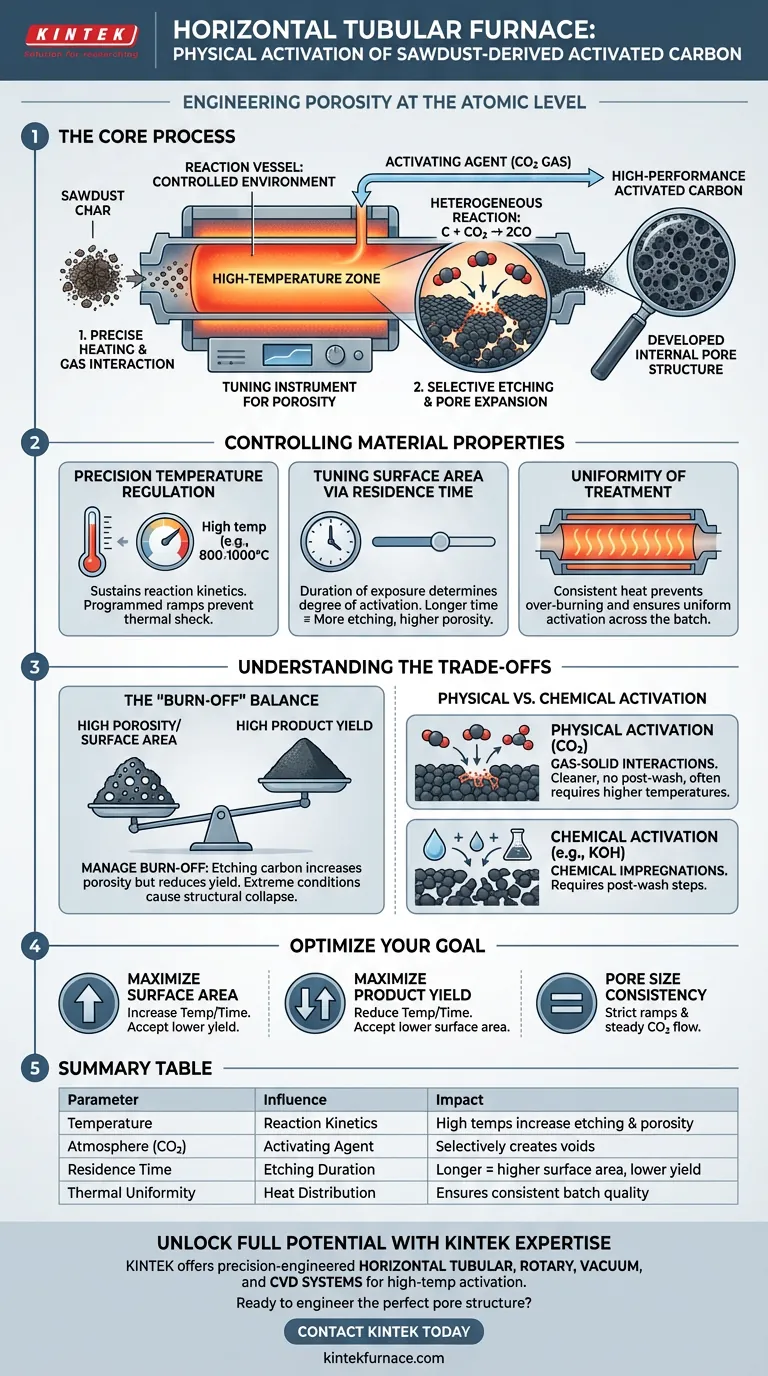

Ein horizontaler Rohrofen dient als entscheidendes Reaktionsgefäß für die Umwandlung von aus Sägemehl gewonnenem Kohlenstoff in Hochleistungsaktivkohle. Er schafft eine präzise kontrollierte Umgebung, in der Kohlendioxid (CO2) bei hoher Temperatur mit dem Kohlenstoffmaterial interagiert. Dieser Prozess, bekannt als physikalische Aktivierung, entfernt selektiv bestimmte Kohlenstoffatome, um das Material auszuhöhlen und eine ausgedehnte innere Porenstruktur zu entwickeln.

Die Funktion des Ofens geht über einfaches Heizen hinaus; er dient als Abstimmungsinstrument für die Porosität. Durch die strenge Regulierung der Wechselwirkung zwischen der Gasatmosphäre und dem Kohlenstoffgerüst steuert der Ofen den "Ätzprozess", der die endgültige Oberfläche und die Adsorptionskapazität des Materials bestimmt.

Der Mechanismus der physikalischen Aktivierung

Schaffung der reaktiven Atmosphäre

Der Hauptbeitrag des horizontalen Rohrofens ist die Aufrechterhaltung einer spezifischen atmosphärischen Bedingung.

Während die Vorkarbonisierung eine inerte Atmosphäre (wie Stickstoff oder Argon) erfordert, um Verbrennung zu verhindern, führt die physikalische Aktivierung ein Aktivierungsmittel ein, typischerweise Kohlendioxid (CO2). Der Ofen sorgt dafür, dass dieses Gas bei hohen Temperaturen kontinuierlich über das Material strömt.

Die heterogene Reaktion

Im Ofen findet eine heterogene Reaktion zwischen dem festen Kohlenstoff und dem gasförmigen CO2 statt.

Die hohe thermische Energie treibt das CO2 an, die amorphe Kohlenstoffmatrix anzugreifen. Diese Reaktion ätzt selektiv Kohlenstoffatome aus der Struktur und "frisst" effektiv Teile des Materials weg, um Hohlräume zu schaffen.

Porenexpansion

Dieser Ätzprozess schafft nicht nur Löcher; er erweitert aktiv bestehende Porendurchmesser.

Während die Reaktion fortschreitet, werden geschlossene Poren geöffnet und bestehende Mikroporen erweitert. Dies verwandelt den dichten, aus Sägemehl gewonnenen Kohlenstoff in eine hochporöse Struktur mit einer riesigen inneren Oberfläche.

Kontrolle der Materialeigenschaften

Präzise Temperaturregelung

Der Ofen liefert die erforderliche hohe thermische Stabilität, um die Reaktionskinetik aufrechtzuerhalten.

Die physikalische Aktivierung erfordert typischerweise die Aufrechterhaltung präziser hoher Temperaturen, um sicherzustellen, dass die Aktivierungsenergie für die C-CO2-Reaktion erreicht wird. Der Ofen ermöglicht programmierte Temperaturrampen und stellt sicher, dass das Material ohne thermischen Schock die Aktivierungsphase erreicht.

Abstimmung der Oberfläche durch Verweilzeit

Die spezifische Oberfläche des Endprodukts wird durch die Verweildauer des Materials im Ofen bestimmt.

Durch die Regelung der Verweilzeit (Dauer der Einwirkung von Hitze und CO2) können Betreiber den Aktivierungsgrad fein abstimmen. Längere Verweilzeiten führen im Allgemeinen zu mehr Ätzung und höherer Porosität.

Gleichmäßigkeit der Behandlung

Das horizontale Rohrohrdesign erleichtert eine gleichmäßige Wärmeverteilung über die Probe.

Dies gewährleistet, dass das aus Sägemehl gewonnene Material gleichmäßig aktiviert wird, und verhindert Szenarien, in denen einige Partikel überbrannt (zu Asche verbrannt) werden, während andere unteraktiviert bleiben.

Verständnis der Kompromisse

Das "Abbrand"-Gleichgewicht

Der kritischste Kompromiss bei der Verwendung eines Rohrofens zur physikalischen Aktivierung ist die Bewältigung des "Abbrands".

Um die Oberfläche (Porosität) zu vergrößern, müssen Kohlenstoffatome weggeätzt werden, was zwangsläufig die Gesamtausbeute (Masse) des Produkts reduziert. Der Betrieb des Ofens bei extremen Temperaturen oder zu langer Dauer kann die Porenwände vollständig zerstören, was zu strukturellem Kollaps und Verlust wertvollen Produkts führt.

Physikalische vs. chemische Aktivierung

Es ist wichtig, die hier beschriebene Methode von der chemischen Aktivierung zu unterscheiden.

Obwohl die Ofenhardware für beides geeignet ist, beruht die physikalische Aktivierung auf Gas-Feststoff-Wechselwirkungen (CO2) und nicht auf chemischen Imprägnierungen (wie KOH). Die physikalische Aktivierung im Ofen ist im Allgemeinen sauberer und erfordert keine Nachwaschschritte, erfordert jedoch oft höhere Temperaturen als chemische Methoden, um eine ähnliche Porosität zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die physikalische Aktivierung von aus Sägemehl gewonnenem Kohlenstoff zu optimieren, müssen Sie die Ofenparameter an Ihr gewünschtes Ergebnis anpassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Erhöhen Sie die Ofentemperatur oder die Verweilzeit, um den Ätzungseffekt zu vertiefen, und akzeptieren Sie eine geringere Gesamtausbeute.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktausbeute liegt: Reduzieren Sie die Aktivierungszeit oder -temperatur, um das Kohlenstoffgerüst zu erhalten, und akzeptieren Sie eine geringere spezifische Oberfläche.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz der Porengröße liegt: Verwenden Sie strenge Temperaturrampen und eine gleichmäßige CO2-Durchflussrate, um eine gleichmäßige heterogene Reaktion während der gesamten Charge zu gewährleisten.

Die Beherrschung des horizontalen Rohrofens ermöglicht es Ihnen, die innere Architektur von Kohlenstoff auf atomarer Ebene zu gestalten.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Aktivierung | Auswirkung auf Aktivkohle |

|---|---|---|

| Temperatur | Kontrolliert die Reaktionskinetik | Hohe Temperaturen erhöhen Ätzung & Porosität |

| Atmosphäre (CO2) | Wirkt als Aktivierungsmittel | Entfernt selektiv Kohlenstoff zur Schaffung von Hohlräumen |

| Verweilzeit | Definiert die Dauer der Ätzung | Längere Zeit erhöht die Oberfläche/reduziert die Ausbeute |

| Thermische Gleichmäßigkeit | Gewährleistet eine gleichmäßige Wärmeverteilung | Verhindert Überbrennen und sichert Chargenqualität |

Optimieren Sie Ihre Kohlenstoffaktivierung mit KINTEK Expertise

Entfesseln Sie das volle Potenzial Ihrer aus Sägemehl gewonnenen Materialien mit KINTEKs Präzisionstechnik. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK horizontale Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die Hochtemperatur-Physik- und Chemieaktivierung maßgeschneidert sind.

Ob Sie auf Rekordoberflächen oder gleichmäßige industrielle Ausbeuten abzielen, unsere anpassbaren Laböfen bieten die Stabilität und atmosphärische Kontrolle, die Ihre Forschung erfordert.

Bereit, die perfekte Porenstruktur zu entwickeln? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Xiaoyang Guo, Steven T. Boles. Holistic Processing of Sawdust to Enable Sustainable Hybrid Li-Ion Capacitors. DOI: 10.1007/s11837-024-06542-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist die Kalibrierung für einen horizontalen Elektroofen wichtig? Gewährleistung einer präzisen Temperaturkontrolle für Ihre Materialien

- Was sind die Hauptanwendungen von Rohröfen in akademischen und industriellen Umgebungen? Präzise thermische Prozesse erschließen

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Synthese von SiQDs? Präzise Steuerung für die HSQ-Pyrolyse

- Was sind die wichtigsten Merkmale von Rohröfen? Präzisionserwärmung für fortschrittliche Anwendungen

- Welche Rolle spielen versiegelte Quarz- oder Glasröhren bei der Synthese von ternären Kupfersulfiden? Beherrschen von Mikroreaktoren

- Wie ermöglicht ein Zweizonenrohr-Ofen die Synthese von Monolagen? Präzisionswachstum für MoS2 & WS2

- Welche spezifischen technologischen Aufgaben erfüllt ein Hochtemperatur-Rohröfen? Testen der Zuverlässigkeit von Glasfasersensoren

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der HELMA-Synthese? Erreichen von 1500°C Präzision