Ein Zweizonenrohr-Ofen ermöglicht die Synthese von Monolagen, indem er zwei verschiedene thermische Umgebungen in einer einzigen Reaktionskammer schafft, was eine unabhängige Steuerung der Vorläufersublimation und der Substratablagerung ermöglicht. Durch die Trennung der Verdampfungstemperatur flüchtiger Elemente (wie Schwefel) von den höheren Reaktionstemperaturen, die für Metalloxide (wie MoO3) erforderlich sind, ermöglicht dieses Gerät die präzise chemische Gasphasenabscheidung (CVD) oder den chemischen Gastransport (CVT), die für das Wachstum hochwertiger zweidimensionaler Materialien erforderlich sind.

Kernbotschaft Der entscheidende Vorteil eines Zweizonenofens ist die Entkopplung der Vorläuferverdampfung vom Kristallwachstum. Diese Trennung ermöglicht es Ihnen, die Verdampfungsrate der Reaktanten fein abzustimmen, ohne die Reaktionskinetik am Substrat zu verändern, und stellt so die spezifischen Bedingungen sicher, die für die Bildung von Einkristall-Monolagen erforderlich sind.

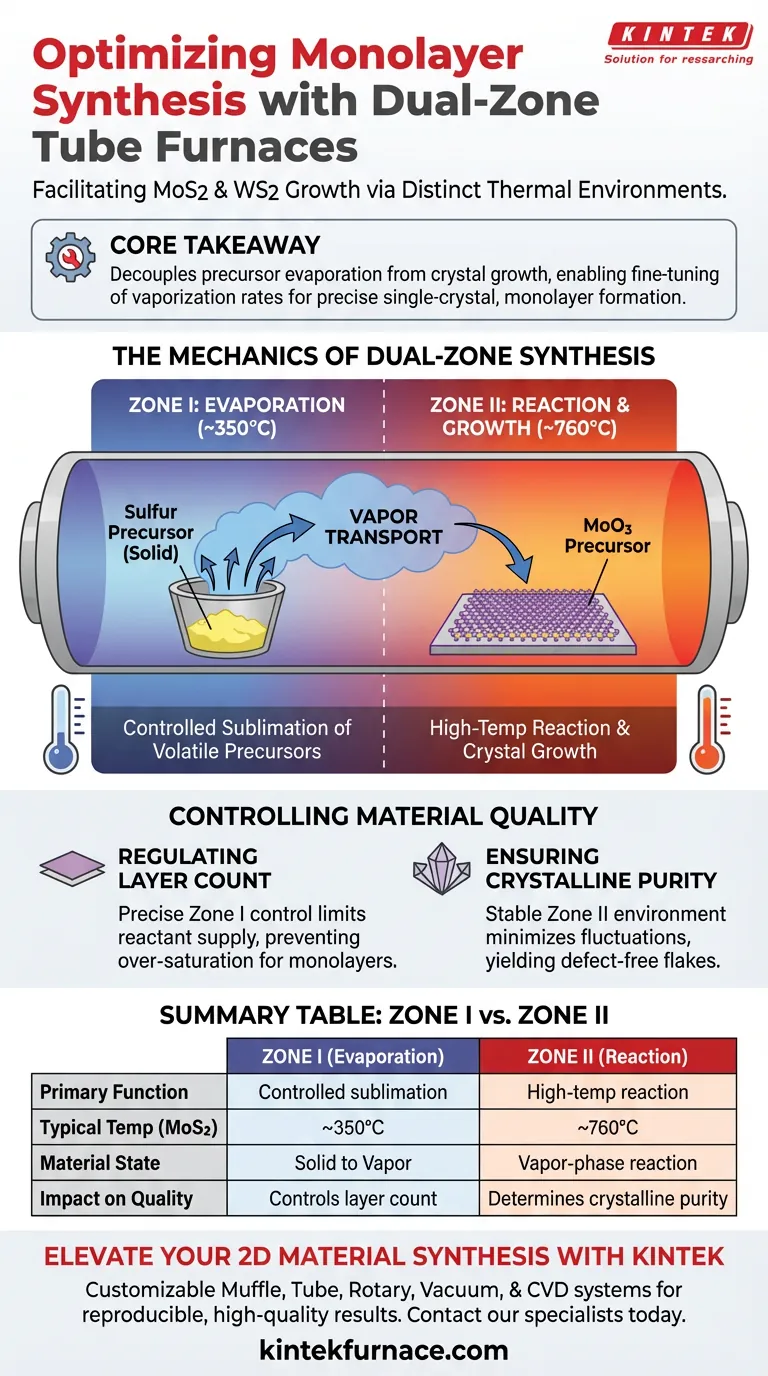

Die Mechanik der Zweizonensynthese

Unabhängige Temperaturregelung

Das definierende Merkmal dieses Ofens ist seine Fähigkeit, gleichzeitig unterschiedliche Temperaturen in benachbarten Zonen aufrechtzuerhalten.

Für die Synthese von Molybdändisulfid (MoS2) besagt die primäre Referenz, dass Zone I auf 350°C eingestellt werden kann, während Zone II auf 760°C erhitzt wird.

Diese Unabhängigkeit ermöglicht es dem System, Materialien mit sehr unterschiedlichen physikalischen Eigenschaften im selben Prozessablauf zu verarbeiten.

Steuerung der Vorläuferflüchtigkeit

Die Synthese von Übergangsmetalldichalkogeniden (TMDs) beinhaltet normalerweise zwei Vorläufer: ein Metalloxid (wie MoO3) und ein Chalkogen (wie Schwefelpulver).

Schwefel ist sehr flüchtig und sublimiert bei relativ niedrigen Temperaturen. Würde er sofort hoher Hitze ausgesetzt, würde er sofort verdampfen, was zu einer unkontrollierten Reaktion führen würde.

Die erste Zone mit niedrigerer Temperatur sorgt dafür, dass der Schwefel mit einer kontrollierten, gleichmäßigen Rate sublimiert, bevor er weiter transportiert wird.

Kontrollierter Gastransport

Nach der Sublimation müssen die Vorläuferdämpfe zum Substrat transportiert werden, um zu reagieren.

Die Zweizonenkonfiguration erzeugt einen spezifischen Temperaturgradienten, der den Transport dieser Dämpfe steuert.

Der Schwefeldampf wandert von der kühleren Zone I in die heißere Zone II, wo er mit dem Metalloxid-Dampf reagiert und sich auf dem Substrat abscheidet.

Steuerung der Materialqualität

Regulierung der Schichtanzahl

Das ultimative Ziel in diesem Zusammenhang ist oft die Erzielung einer "Monolage" – eines Materials, das nur ein Molekül dick ist.

Durch die präzise Regulierung der Verdampfungstemperatur in der ersten Zone steuern Sie effektiv die "Zufuhr" der Reaktanten.

Dies verhindert eine Übersättigung des Substrats und ermöglicht es Ihnen, das Wachstum bei einer einzigen Schicht zu stoppen, anstatt die Bildung von Bulk-Kristallen zuzulassen.

Gewährleistung der kristallinen Reinheit

Eine stabile thermische Umgebung ist für hochwertige Elektronikmaterialien unerlässlich.

Der Rohr-Ofen bietet eine gleichmäßige thermische Umgebung, die Schwankungen während der Wachstumsphase minimiert.

Diese Stabilität ist entscheidend für die Bestimmung der kristallinen Qualität und der physikalischen Abmessungen der entstehenden MoS2- oder WS2-Flocken.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Parametern

Während Zweizonenöfen Präzision bieten, führen sie zu Komplexität bei den Prozessparametern.

Die Wechselwirkung zwischen den beiden Zonen bedeutet, dass eine geringfügige Abweichung in der Verdampfungszone (Zone I) die Stöchiometrie in der Reaktionszone (Zone II) drastisch verändern kann.

Gradientenmanagement

Der Übergangsbereich zwischen den beiden Temperaturzonen muss sorgfältig berücksichtigt werden.

Wenn der Temperaturgradient nicht korrekt gesteuert wird, können Vorläufer zwischen den Zonen vorzeitig kondensieren, bevor sie das Zielsubstrat erreichen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein Syntheseprotokoll für 2D-Materialien einrichten, überlegen Sie, wie die Fähigkeiten des Ofens mit Ihren spezifischen Zielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf der kristallinen Qualität liegt: Priorisieren Sie die präzise Regelung von Zone II (der Reaktionszone), um eine gleichmäßige thermische Umgebung für defektfreies Flockenwachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Schichtdicke liegt: Konzentrieren Sie sich auf die unabhängige Steuerung von Zone I (der Verdampfungszone), um die Zufuhrrate des flüchtigen Vorläufers (Schwefel) streng zu begrenzen.

Die Zweizonenkonfiguration verwandelt den chaotischen Parameter des Dampfdrucks effektiv in eine abstimmbare Konstante und ermöglicht so eine reproduzierbare Monolagensynthese.

Zusammenfassungstabelle:

| Merkmal | Zone I (Verdampfung) | Zone II (Reaktion) |

|---|---|---|

| Hauptfunktion | Kontrollierte Sublimation flüchtiger Vorläufer (z. B. Schwefel) | Hochtemperaturreaktion und Kristallwachstum (z. B. MoO3 + S) |

| Typische Temperatur (MoS2) | ~350°C | ~760°C |

| Materialzustand | Übergang von Feststoff zu Dampf | Gasphasenreaktion & Abscheidung |

| Auswirkung auf die Qualität | Steuert Schichtanzahl & Zufuhrrate | Bestimmt kristalline Reinheit & Flockengröße |

Verbessern Sie Ihre 2D-Material-Synthese mit KINTEK

Präzise Temperaturgradienten sind das Geheimnis für makelloses Monolagenwachstum. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungsanforderungen zu erfüllen. Ob Sie MoS2, WS2 oder komplexe Heterostrukturen synthetisieren, unsere Zweizonenöfen bieten die unabhängige Temperaturregelung und Stabilität, die für reproduzierbare, hochwertige Ergebnisse erforderlich sind.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Weihu Kong, Jie Ma. Excitonic Evolution in WS2/MoS2 van der Waals Heterostructures Turned by Out-of-Plane Localized Pressure. DOI: 10.3390/app14052179

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Atmosphärentypen können in einem Drehrohrofen verwendet werden? Optimieren Sie Ihre Materialverarbeitung mit präziser Steuerung

- In welchen Umgebungen werden sowohl Rohr- als auch Kammeröfen häufig eingesetzt? Optimieren Sie Ihre thermischen Prozesse mit der richtigen Wahl

- Welche Materialien werden für den Hochtemperaturbetrieb in Rohröfen benötigt? Wählen Sie das richtige Rohr für Ihr Labor

- Was ist die Hauptrolle eines Röhrenofens bei der CuGaO2-Behandlung? Verbesserung der Kristallisation und Filmleistung

- Was sind die funktionalen Vorteile der Verwendung eines Hochtemperatur-Vertikalrohr-Quarzreaktors für die MoS2/rGO-Pyrolyse?

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Weizenstroh-Biokohle? Master Controlled Pyrolysis

- Wie stellen Präzisionstrockenschränke und programmierbare Öfen die Leistung von Metallnitrid/TiO2-Verbundwerkstoffen sicher? Expertenratgeber

- Wie steuert ein Zweizonenrohrrohrofen das Kristallwachstum von CoTeO4? Präzisions-CVT-Thermodegradienten-Methoden