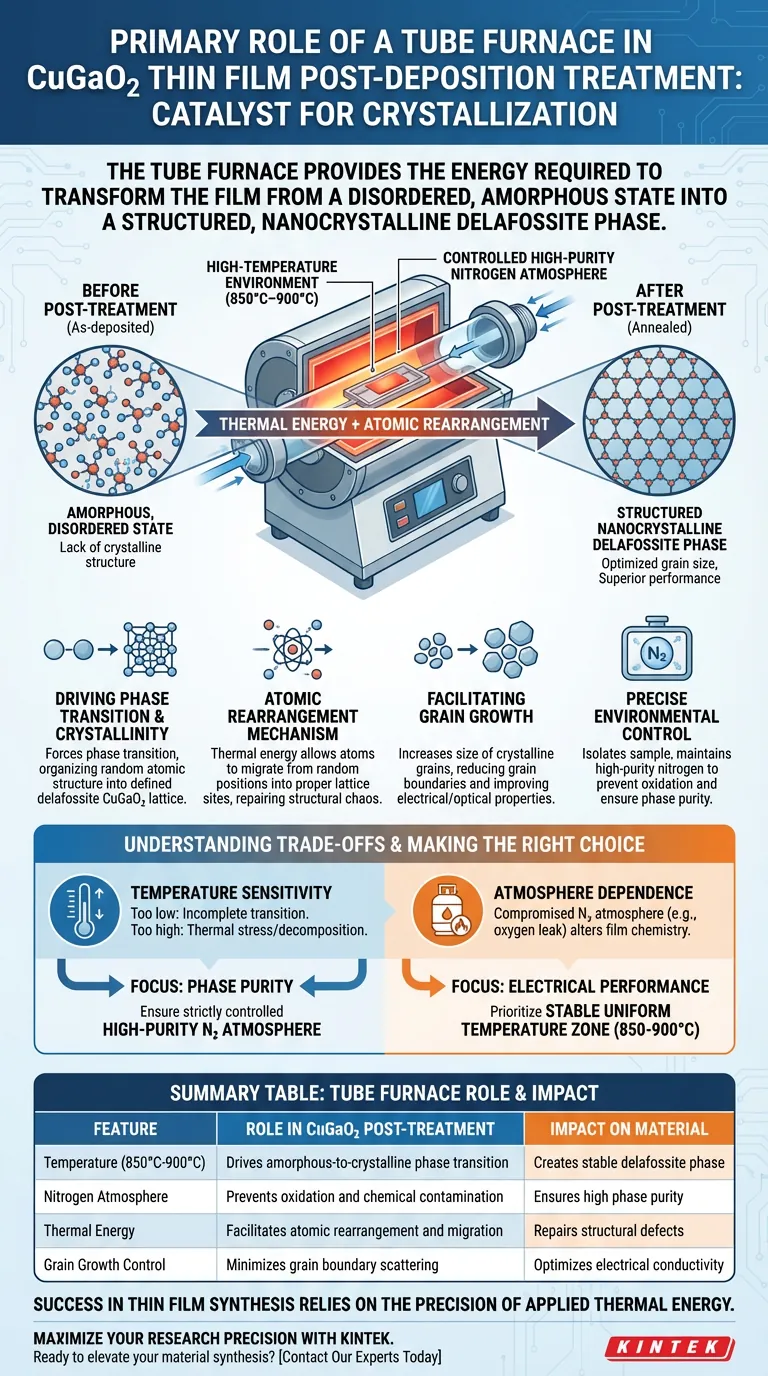

Die Hauptrolle eines Röhrenofens in diesem Zusammenhang ist die Katalyse der Kristallisation.

Speziell für CuGaO2-Dünnschichten bietet der Ofen eine stabile Hochtemperaturumgebung (typischerweise zwischen 850 °C und 900 °C) gepaart mit einer kontrollierten hochreinen Stickstoffatmosphäre. Diese präzise Wärmebehandlung liefert die Energie, die erforderlich ist, um den Film von einem ungeordneten, amorphen Zustand in eine strukturierte, nanokristalline Delafossit-Phase umzuwandeln.

Kernbotschaft Dünnschichten, die bei Raumtemperatur abgeschieden werden, fehlt oft die notwendige kristalline Struktur, um effektiv zu funktionieren. Der Röhrenofen löst dieses Problem, indem er die thermische Energie für die atomare Umlagerung liefert, das Material in eine stabile Delafossit-Phase umwandelt und gleichzeitig seine Korngröße für überlegene elektrische und optische Leistung optimiert.

Phasenübergang und Kristallinität vorantreiben

Vom Amorphen zum Strukturierten

Wenn CuGaO2-Filme zunächst bei Raumtemperatur abgeschieden werden, ist ihre atomare Struktur normalerweise amorph (ungeordnet).

Der Röhrenofen dient als Korrekturmechanismus. Durch Erhöhung der Temperatur auf den Bereich von 850 °C–900 °C erzwingt er einen Phasenübergang und organisiert die zufällige atomare Struktur in ein definiertes Delafossit-CuGaO2-Gitter.

Der Mechanismus der atomaren Umlagerung

Wärme ist im Wesentlichen kinetische Energie auf atomarer Ebene.

Der Röhrenofen liefert die thermische Energie, die für die Migration von Atomen innerhalb des Dünnschichtfilms erforderlich ist. Diese Migration ermöglicht es den Atomen, von zufälligen Positionen in ihre richtigen Gitterplätze zu wandern und das strukturelle Chaos zu beheben, das dem als-abgeschiedenen Film innewohnt.

Materialeigenschaften optimieren

Förderung des Kornwachstums

Über die einfache Kristallisation hinaus ist der Röhrenofen entscheidend für die Vergrößerung der kristallinen Körner.

Größere Körner führen im Allgemeinen zu weniger Korngrenzen, die Barrieren für den Elektronenfluss darstellen. Durch die Förderung des Kornwachstums verbessert der Glühprozess direkt die elektrische Leitfähigkeit und die optischen Eigenschaften des CuGaO2-Films.

Präzise Umweltkontrolle

Das "Röhren"-Design des Ofens ermöglicht die Isolierung der Probe von der Außenatmosphäre.

Für CuGaO2 ist die Aufrechterhaltung einer hochreinen Stickstoffatmosphäre unerlässlich. Diese kontrollierte Umgebung verhindert unerwünschte Oxidationen oder chemische Reaktionen, die in normaler Luft auftreten würden, und gewährleistet die Reinheit der endgültigen Phase.

Abwägungen verstehen

Temperaturempfindlichkeit

Obwohl hohe Hitze notwendig ist, ist sie ein zweischneidiges Schwert.

Wenn die Temperatur zu niedrig ist, bleibt der amorph-kristalline Übergang unvollständig, was zu schlechten Materialeigenschaften führt. Umgekehrt können übermäßige Temperaturen zu thermischer Belastung oder unerwünschter Zersetzung der Filmkomponenten führen.

Atmosphärenabhängigkeit

Der Erfolg der Röhrenofenbehandlung hängt stark von der Integrität des Gasflusses ab.

Selbst bei der richtigen Temperatur kann eine Beeinträchtigung der Stickstoffatmosphäre (z. B. ein Leck, das Sauerstoff einführt) die Chemie des Films grundlegend verändern. Sie sind vollständig auf die Fähigkeit des Ofens angewiesen, eine abgedichtete Umgebung mit positivem Druck aufrechtzuerhalten, um die Delafossit-Phase zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der Nachabscheidungsglühung für CuGaO2 zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Röhrenofen in der Lage ist, eine streng kontrollierte hoch reine Stickstoffatmosphäre aufrechtzuerhalten, um Oberflächenoxidation während der Hochtemperatur-Verweilzeit zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leistung liegt: Priorisieren Sie einen Ofen mit einer stabilen, gleichmäßigen Temperaturzone bei 850 °C–900 °C, um das Kornwachstum zu maximieren und die Streuung an Korngrenzen zu minimieren.

Der Erfolg der Dünnschichtsynthese beruht nicht nur auf der Abscheidung, sondern auf der Präzision der anschließend angewendeten thermischen Energie.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CuGaO2-Nachbehandlung | Auswirkung auf das Material |

|---|---|---|

| Temperatur (850 °C-900 °C) | Treibt den amorph-kristallinen Phasenübergang an | Erzeugt stabile Delafossit-Phase |

| Stickstoffatmosphäre | Verhindert Oxidation und chemische Verunreinigung | Gewährleistet hohe Phasenreinheit |

| Thermische Energie | Erleichtert atomare Umlagerung und Migration | Repariert strukturelle Defekte |

| Kontrolle des Kornwachstums | Minimiert die Streuung an Korngrenzen | Optimiert die elektrische Leitfähigkeit |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Die Erzielung der perfekten Delafossit-Phase erfordert absolute Kontrolle über thermische Gleichmäßigkeit und atmosphärische Reinheit. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Dünnschichtanwendungen entwickelt wurden. Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Temperatur- und Gasflussanforderungen zu erfüllen und sicherzustellen, dass Ihre CuGaO2-Filme eine überlegene Kristallinität und elektrische Leistung erzielen.

Bereit, Ihre Materialsynthese zu verbessern?

Kontaktieren Sie noch heute unsere Experten" Form)

Visuelle Anleitung

Referenzen

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie kann der Multigradienten-Rohrofen Temperaturgradienten erzeugen? Erschließen Sie eine präzise thermische Kontrolle für Ihre Experimente

- Für welche thermischen Prozesse können Rohröfen eingesetzt werden?Präzisionserwärmung für Materialinnovationen

- Was ist die Hauptfunktion der Einleitung von hochreinem Argon in den Rohrofen? Expert Pyrolysis Solutions

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Wie stellt ein Vertikalrohr-Ofen effektive Wasserstoffreduktionsreaktionen sicher? Optimierung der Aufbereitung von Seltene-Erden-Rückständen

- Warum wird ein Hochtemperatur-Rohröfen für die LNMO-Synthese benötigt? Erzielung präziser Fd-3m-Spinellstrukturen

- Warum muss die Atmosphäre in einem Röhrenofen für BiFeO3 streng auf 10 % O2/Ar kontrolliert werden? Erzielung reiner Phasenergebnisse

- Warum ist eine stickstoffgeschützte Atmosphäre in einem Rohrofen für die Phosphordotierung von Kohlenstoffmaterialien notwendig?