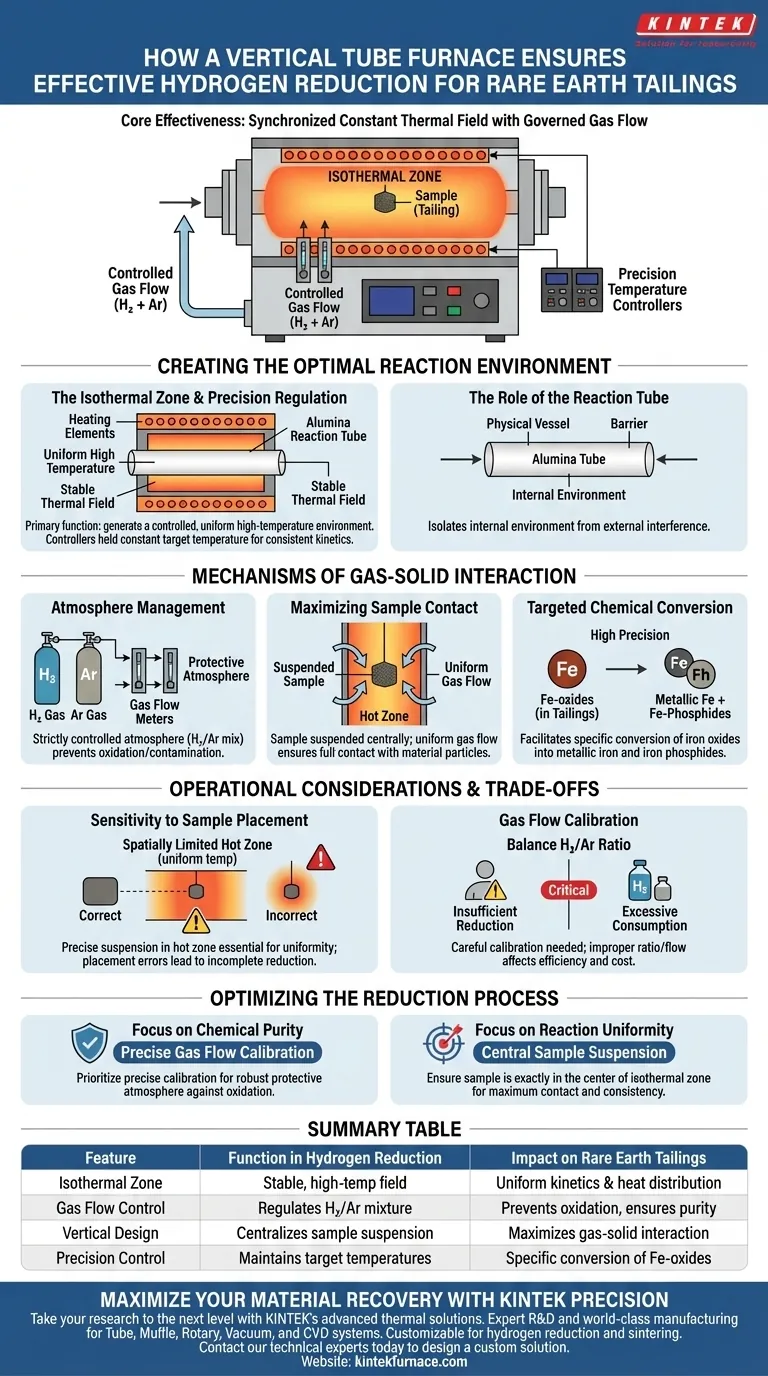

Ein Vertikalrohr-Ofen gewährleistet eine effektive Wasserstoffreduktion durch die Schaffung einer hochstabilen, Hochtemperatur-isothermen Zone. Durch den Einsatz von Präzisions-Temperaturreglern und Gasflussmessern hält das System eine konsistente Atmosphäre aus Wasserstoff- und Argon-Mischungen aufrecht. Diese Konfiguration zwingt das Reduktionsgas, vollen Kontakt mit den in der heißen Zone suspendierten Rückstandsproben aufzunehmen, was eine präzise Umwandlung von Eisenoxiden in metallisches Eisen und Eisenphosphide ermöglicht.

Die Kernwirksamkeit dieser Apparatur liegt in ihrer Fähigkeit, ein konstantes thermisches Feld mit einem gesteuerten Gasfluss zu synchronisieren, um eine gleichmäßige Reduktion zu gewährleisten und gleichzeitig externe Kontaminationen zu verhindern.

Schaffung der optimalen Reaktionsumgebung

Die isotherme Zone

Die Hauptfunktion des Vertikalrohr-Ofens besteht darin, eine kontrollierte Hochtemperaturumgebung zu erzeugen, die als isotherme Zone bekannt ist.

Diese Zone dient als Kernbereich für die chemische Reduktion und stellt sicher, dass die Temperatur über die gesamte Probe hinweg einheitlich bleibt.

Präzise Temperaturregelung

Um diese Stabilität aufrechtzuerhalten, integriert das System Hochpräzisions-Temperaturregler mit den Heizelementen des Ofens.

Diese Technologie ermöglicht es dem Ofen, eine konstante Zieltemperatur zu halten, was für eine konsistente Reaktionskinetik während des Reduktionsprozesses unerlässlich ist.

Die Rolle des Reaktionsrohrs

Das Vertikalrohr, das typischerweise aus Materialien wie Aluminiumoxid besteht, dient als physisches Gefäß für die Reaktion.

Es isoliert die interne Umgebung von der Außenwelt und schafft ein eigenes thermisches Feld, in dem die Reduktion ohne Störungen stattfinden kann.

Mechanismen der Gas-Feststoff-Interaktion

Atmosphärenmanagement

Eine effektive Reduktion erfordert eine streng kontrollierte Atmosphäre, die durch den Einsatz von Gasflussmessern zur Regulierung von Wasserstoff- und Argon-Mischungen erreicht wird.

Diese Atmosphäre wirkt als Schutzbarriere und verhindert unerwünschte Reaktionen wie Oxidation oder externe Kontamination während des Prozesses.

Maximierung des Probennkontakts

Das Design ermöglicht die direkte Aufhängung von Rückstandsproben innerhalb der heißen Zone.

Da der Gasfluss gleichmäßig ist und die Probe zentral positioniert ist, kommt das Reduktionsgas in vollen Kontakt mit den Materialpartikeln.

Gezielte chemische Umwandlung

Dieses hohe Maß an Kontakt und Kontrolle erleichtert die spezifische Umwandlung von Eisenoxiden, die in den Rückständen vorkommen.

Je nach eingestellten Parametern ermöglicht der Ofen die präzise Umwandlung dieser Oxide in metallisches Eisen und Eisenphosphide.

Betriebliche Überlegungen und Kompromisse

Empfindlichkeit gegenüber der Probenplatzierung

Obwohl der Ofen eine stabile isotherme Zone bietet, ist diese Zone räumlich begrenzt.

Proben müssen präzise innerhalb der "heißen Zone" aufgehängt werden, um Gleichmäßigkeit zu gewährleisten; eine zu hohe oder zu niedrige Platzierung kann aufgrund von Temperaturgradienten zu unvollständiger Reduktion führen.

Kalibrierung des Gasflusses

Das Erreichen des richtigen Gleichgewichts zwischen Wasserstoff und Argon ist entscheidend, erfordert jedoch eine sorgfältige Kalibrierung.

Ein falsches Verhältnis oder eine falsche Flussrate kann zu unzureichender Reduktion oder umgekehrt zu übermäßigem Gasverbrauch ohne zusätzlichen Nutzen führen.

Optimierung des Reduktionsprozesses

Um die Effizienz Ihrer Wasserstoffreduktionsexperimente zu maximieren, sollten Sie die folgenden spezifischen Strategien in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die präzise Kalibrierung von Gasflussmessern, um eine robuste Schutzatmosphäre gegen Oxidation aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Reaktionsgleichmäßigkeit liegt: Stellen Sie sicher, dass der Probenträger genau in der Mitte der isothermen Zone aufgehängt ist, um den Gasfluss und die Temperaturkonsistenz zu maximieren.

Durch die Beherrschung des Gleichgewichts zwischen thermischer Stabilität und Gasdynamik verwandeln Sie den Ofen von einem einfachen Heizgerät in ein Präzisionsinstrument für die chemische Verfahrenstechnik.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Wasserstoffreduktion | Auswirkung auf Seltene-Erden-Rückstände |

|---|---|---|

| Isotherme Zone | Bietet ein stabiles Hochtemperaturfeld | Gewährleistet gleichmäßige Reaktionskinetik und Wärmeverteilung |

| Gasflussregelung | Reguliert Wasserstoff/Argon-Mischung | Verhindert Oxidation und gewährleistet konsistente chemische Reinheit |

| Vertikales Design | Zentralisiert die Probenaufhängung | Maximiert die Gas-Feststoff-Interaktion für eine effiziente Umwandlung |

| Präzisionssteuerung | Hält Zieltemperaturen aufrecht | Ermöglicht die spezifische Umwandlung von Eisenoxiden in metallisches Eisen |

Maximieren Sie Ihre Materialrückgewinnung mit KINTEK-Präzision

Bringen Sie Ihre chemische Verfahrenstechnik und Materialforschung mit den fortschrittlichen thermischen Lösungen von KINTEK auf die nächste Stufe. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre einzigartigen Anforderungen an Wasserstoffreduktion und Sintern zu erfüllen.

Ob Sie Seltene-Erden-Rückstände aufbereiten oder fortschrittliche Keramiken entwickeln, unsere Systeme bieten die thermische Stabilität und atmosphärische Kontrolle, die Sie für reproduzierbare Ergebnisse benötigen. Kontaktieren Sie noch heute unsere technischen Experten, um eine kundenspezifische Ofenlösung zu entwickeln, die die Effizienz und die Forschungsergebnisse Ihres Labors optimiert.

Visuelle Anleitung

Referenzen

- Deddy C. Nababan, Sujeong Lee. Reduction of Iron Contained in Goethite-Rich Rare Earth Tailings by Hydrogen Gas. DOI: 10.1007/s11663-025-03826-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist die Funktion eines Rohrofens bei der Katalysator-Glühung? Entriegeln Sie L10 geordnete Strukturen für Spitzenleistungen

- Wie trägt ein Hochtemperatur-Rohröfen zur Herstellung von hochporösen Kohlenstoffplatten aus Zellulose bei?

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Rohrofens? Erzielen Sie reine Hochtemperatur-Materialverarbeitung

- Warum wird ein Hochvakuumröhrenofen für das Sintern von Aluminiumverbundwerkstoffen benötigt? Erzielen Sie überlegene Reinheit und Dichte

- Welche verschiedenen Arten von Rohröfen gibt es? Finden Sie die perfekte Lösung für die Anforderungen Ihres Labors

- Wie werden Rohröfen bei Wärmebehandlungsprozessen eingesetzt? Präzision in der Materialwissenschaft freischalten

- Können geteilte Rohröfen sowohl in horizontaler als auch in vertikaler Ausrichtung verwendet werden? Maximieren Sie die Effizienz Ihres Labors mit flexiblen Aufstellungsmöglichkeiten

- Welche Faktoren beeinflussen die Verarbeitungszeit in einem Drehrohrofen? Master Control für effiziente Wärmebehandlung