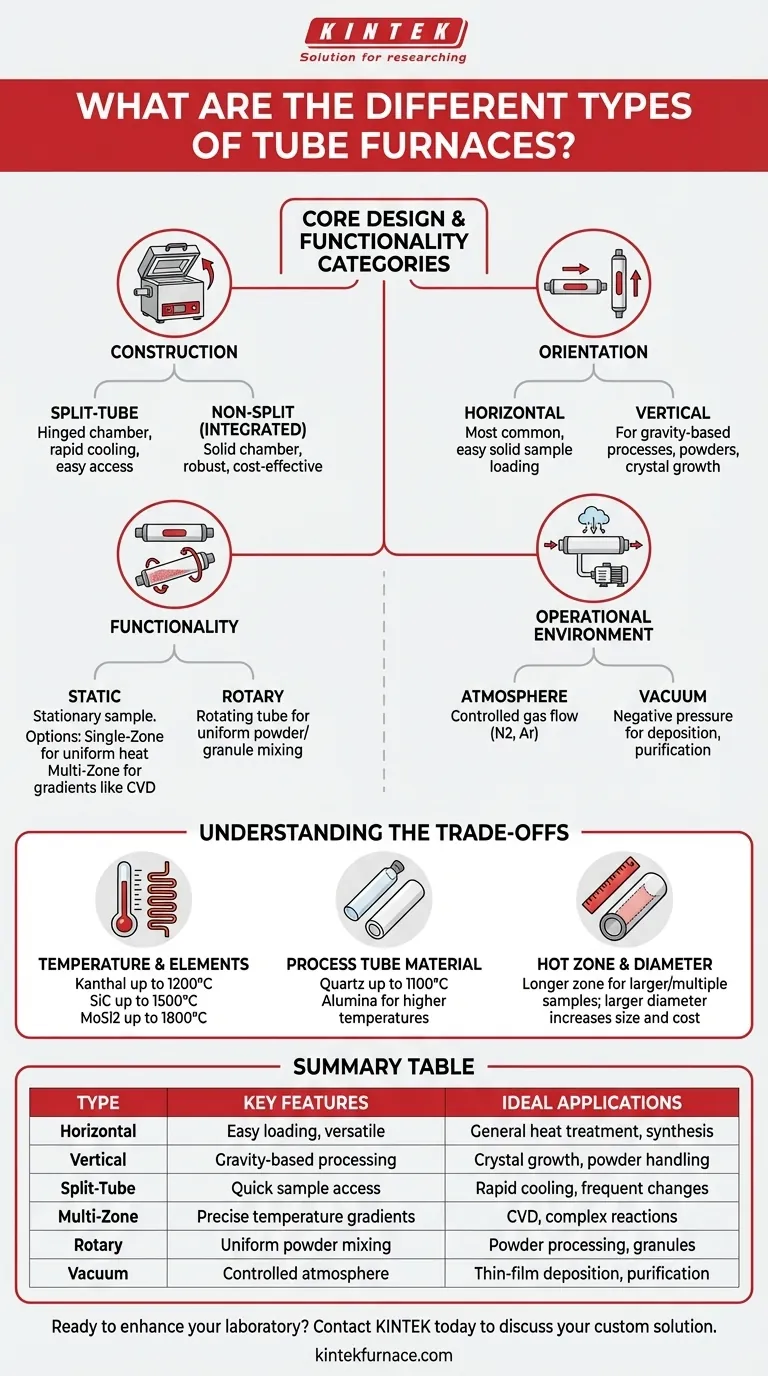

Im Wesentlichen werden Rohröfen nach ihrer Bauweise, den Probenhandhabungsfähigkeiten und der von ihnen erzeugten Atmosphäre kategorisiert. Die Haupttypen werden durch ihre Ausrichtung (horizontal oder vertikal), Konstruktion (geteilter Tiegel oder nicht geteilt), Funktionalität (statisch oder rotierend) und die Anzahl der Heizzonen (einzeln oder mehrere Zonen) unterschieden, die jeweils für spezifische wissenschaftliche Prozesse zugeschnitten sind.

Der Begriff Ofentyp ist eine Kurzform für eine bestimmte Kombination von Designmerkmalen. Die entscheidende Aufgabe besteht nicht darin, einen Typ auszuwählen, sondern die Ausrichtung, Konstruktion, thermische Steuerung und Atmosphärenfähigkeit des Ofens an die genauen Anforderungen Ihrer Anwendung anzupassen.

Grundlegendes Design: Wie der Ofen gebaut und ausgerichtet ist

Die grundlegendste Wahl beginnt mit dem physikalischen Aufbau des Ofens. Diese Entscheidung wirkt sich darauf aus, wie Sie mit Ihrer Probe interagieren und welche Arten von Prozessen Sie durchführen können.

Geteilte vs. Nicht geteilte (Integrierte) Konstruktion

Geteilte Rohröfen verfügen über eine Heizkammer, die aufgeklappt werden kann und sich in zwei Hälften teilt. Dieses Design ermöglicht das einfache Einsetzen oder Entfernen des Prozessrohrs, ohne die Enddichtungen und angeschlossenen Geräte zu stören. Es ist ideal für Experimente, die eine schnelle Abkühlung oder häufige Probenwechsel erfordern.

Nicht geteilte (oder integrierte) Öfen haben eine einzige, massive Heizkammer. Das Prozessrohr wird von einem Ende her eingeführt. Dieses Design ist im Allgemeinen einfacher, robuster und kostengünstiger für Standard-Langzeit-Heizanwendungen.

Vertikale vs. Horizontale Ausrichtung

Horizontale Öfen sind die häufigste Konfiguration. Ihr Hauptvorteil ist die einfache Handhabung beim Laden von Feststoffproben in Tiegeln oder Schalen. Sie sind vielseitig und eignen sich für eine breite Palette von allgemeinen Wärmebehandlungs- und Syntheseanwendungen.

Vertikale Öfen sind aufrecht ausgerichtet. Dieses Design ist überlegen für Prozesse, bei denen die Schwerkraft eine Rolle spielt, wie z. B. das Verhindern des „Durchhängens“ von Materialien bei hohen Temperaturen, die Verarbeitung von Pulvern oder Flüssigkeiten oder spezifische Wachstumsmethoden wie die Bridgman-Technik für Kristalle.

Funktionale Typen: Wie der Ofen Proben verarbeitet

Über die grundlegende Struktur hinaus unterscheiden sich Öfen darin, wie sie Wärme anwenden und die Probe während des Prozesses handhaben.

Statische Öfen (Ein- und Mehrzonen)

Dies ist der Standardofen, bei dem die Probe während des Erhitzens stationär bleibt. Ein Einzonenofen verfügt über ein Heizelementeset und einen Regler und sorgt für eine gleichmäßige heiße Zone in der Mitte des Rohrs.

Ein Mehrzonenofen verfügt über zwei, drei oder mehr unabhängige Heizzonen entlang der Rohrlänge, jede mit ihrem eigenen Regler. Dies ermöglicht entweder die Erzeugung einer längeren, präziseren gleichmäßigen Temperaturzone oder die Einrichtung eines kontrollierten Temperaturgradienten, was für Prozesse wie die chemische Gasphasenabscheidung (CVD) unerlässlich ist.

Rotierende und oszillierende Öfen

Rotierende Öfen drehen das gesamte Prozessrohr kontinuierlich. Diese Tumbling-Aktion ist entscheidend für die Verarbeitung von Pulvern und Granulaten, da sie sicherstellt, dass jedes Partikel gleichmäßig erhitzt wird und der Prozessatmosphäre ausgesetzt ist.

Oszillierende Öfen bieten eine ähnliche Mischfunktion, tun dies jedoch durch Hin- und Herwiegen anstelle einer vollständigen Drehung. Dies kann für empfindlichere Materialien oder spezifische Reaktionskinetiken vorteilhaft sein.

Betriebsumgebung: Steuerung von Atmosphäre und Druck

Die letzte Hauptklassifizierung bezieht sich auf die Umgebung innerhalb des Prozessrohrs, die oft die kritischste Variable in der modernen Materialwissenschaft ist.

Atmosphärenöfen

Dies ist die Basisfähigkeit der meisten Rohröfen. Sie beinhaltet das Durchleiten eines kontrollierten Gases – wie Stickstoff, Argon oder eine reaktive Gasmischung – durch das Rohr, um eine spezifische, nicht-oxidierende oder reaktive Umgebung für die Probe zu schaffen.

Vakuumöfen

Vakuumöfen sind für den Betrieb unter Unterdruck ausgelegt. Sie verwenden vakuumdichte Dichtungen und Flansche, um die Umgebungsluft vor dem Erhitzen abzusaugen. Dies ist entscheidend, um unerwünschte Reaktionen mit Sauerstoff oder Stickstoff zu verhindern, und ist eine Voraussetzung für viele Dünnschichtabscheidungs- und Reinigungsprozesse. Sie können unterschiedliche Vakuumniveaus erreichen, von niedrigem Vakuum bis Hochvakuum (z. B. 10⁻⁵ Torr).

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet die Abwägung von Leistung und Kosten. Die folgenden Schlüsselparameter sind die Haupttreiber dieses Kompromisses.

Temperaturbereich und Heizelemente

Die maximale Betriebstemperatur bestimmt das Material der Heizelemente. Kanthal (FeCrAl)-Elemente werden für Temperaturen bis zu 1200 °C verwendet. Siliziumkarbid (SiC)-Elemente erreichen bis zu 1500 °C. Für die höchsten Temperaturen, bis zu 1800 °C, sind Molybdändisilizid (MoSi2)-Elemente erforderlich. Eine höhere Temperaturfähigkeit erhöht die Kosten erheblich.

Material des Prozessrohrs

Das Rohr selbst muss Ihren Prozessbedingungen standhalten. Quarzrohre sind üblich, relativ kostengünstig und ermöglichen die visuelle Überwachung der Probe, sind jedoch typischerweise auf etwa 1100 °C begrenzt. Für höhere Temperaturen sind undurchsichtige Keramikrohre aus Aluminiumoxid erforderlich.

Heißzone und Rohrdurchmesser

Die Heißzone ist die Länge des Rohrs, die die eingestellte Temperatur aufrechterhält. Eine längere Heißzone ermöglicht die gleichzeitige Verarbeitung größerer Proben oder mehrerer kleinerer Proben. Der Rohrdurchmesser bestimmt die maximale Größe Ihrer Probe. Größere Abmessungen erhöhen die Ofengröße, den Stromverbrauch und die Gesamtkosten.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihre Wahl sollte ausschließlich von Ihren experimentellen oder Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Materialabgleichung oder Synthese liegt: Ein Standard-Einzonen-Horizontalofen mit der entsprechenden Temperaturklasse ist Ihr vielseitigster und kostengünstigster Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der chemischen Gasphasenabscheidung (CVD) liegt: Ein Mehrzonen-Horizontalofen ist unerlässlich, um die präzisen Temperaturgradienten zu erzeugen, die für die Zersetzung von Vorläufern und das Filmbildung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Erhitzung von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist für die Gewährleistung der Prozesskonsistenz und der vollständigen Reaktion unabdingbar.

- Wenn Ihr Hauptaugenmerk auf schnellem Probeneingriff oder der Verwendung komplexer, versiegelter Apparaturen liegt: Der Komfort eines geteilten Rohrofens spart erheblich Zeit und Mühe.

Letztendlich ist der richtige Rohrofen derjenige, dessen Funktionen die kritischen Variablen Ihres Prozesses direkt ermöglichen und steuern.

Zusammenfassungstabelle:

| Typ | Wesentliche Merkmale | Ideale Anwendungen |

|---|---|---|

| Horizontaler Ofen | Einfaches Laden, vielseitig | Allgemeine Wärmebehandlung, Synthese |

| Vertikaler Ofen | Schwerkraftbasierte Verarbeitung | Kristallwachstum, Pulverhandhabung |

| Geteilter Rohrofen | Schneller Probeneingriff | Schnelles Abkühlen, häufiger Wechsel |

| Mehrzonenofen | Präzise Temperaturgradienten | CVD, komplexe Reaktionen |

| Drehrohrofen | Gleichmäßiges Pulvermischen | Pulververarbeitung, Granulate |

| Vakuumofen | Kontrollierte Atmosphäre | Dünnschichtabscheidung, Reinigung |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einer maßgeschneiderten Rohrofenlösung zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturofen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung