Von der industriellen Fertigung bis zur fortgeschrittenen Forschung werden Rotationsrohröfen für eine spezielle Reihe von Hochtemperaturaufgaben eingesetzt, die die kontinuierliche Verarbeitung von losen Materialien erfordern. Ihre Anwendungen reichen von der Herstellung wichtiger Industriewaren wie Zementklinker und Eisenerzpellets bis hin zur Durchführung präziser chemischer Prozesse wie Oxidation, Kalzinierung und Katalysatorsynthese.

Die Kernherausforderung bei vielen thermischen Prozessen besteht darin, eine gleichmäßige Wärmebehandlung und atmosphärische Reaktion in einem Pulver- oder Granulathaufen zu erreichen. Rotationsrohröfen lösen dieses Problem, indem sie das Material kontinuierlich durchmischen, wodurch jede Partikel gleichmäßig Hitze und der Prozessatmosphäre ausgesetzt wird. Dies macht sie unverzichtbar für kontinuierliche Anwendungen mit hohem Durchsatz.

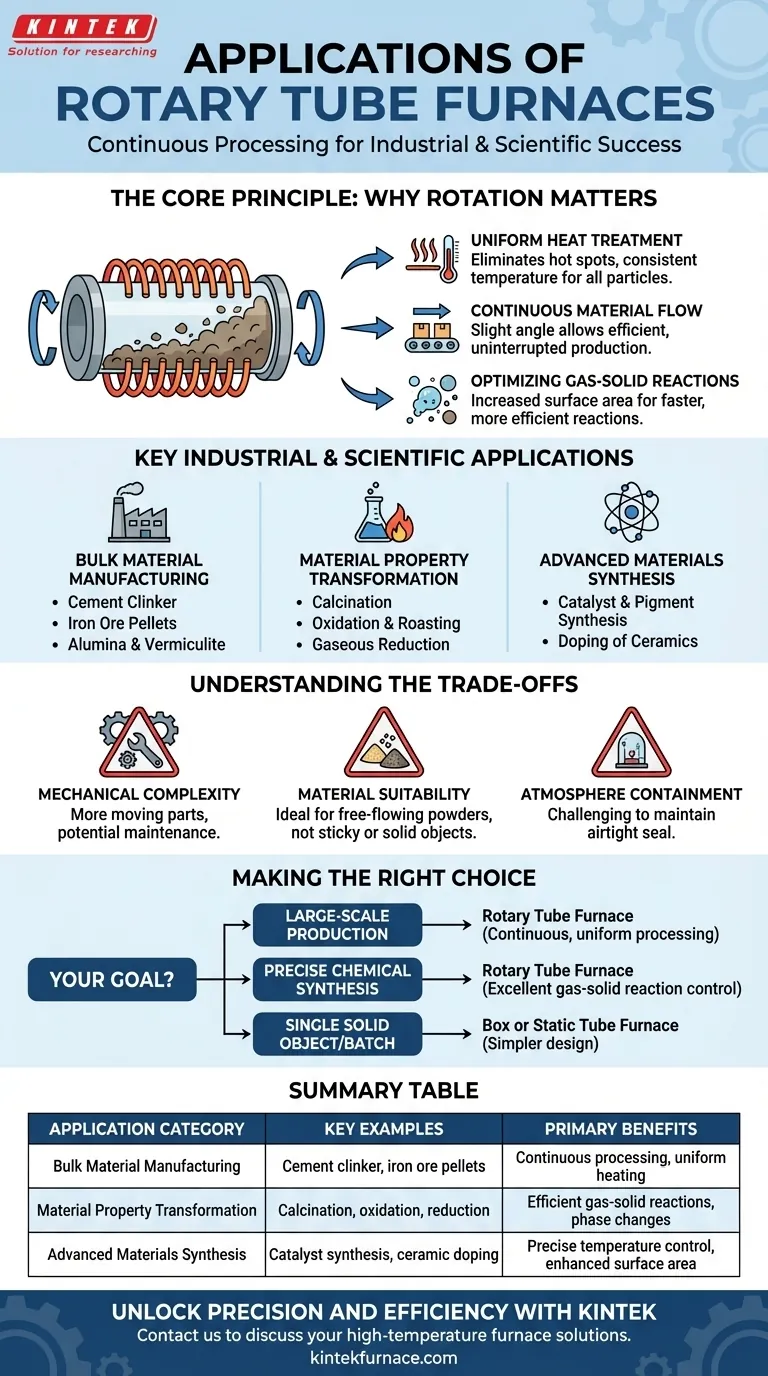

Das Kernprinzip: Warum die Rotation zählt

Das definierende Merkmal eines Rotationsrohrofens ist seine Fähigkeit, Materialien während des Erhitzens zu mischen. Diese einfache mechanische Bewegung bietet mehrere grundlegende Vorteile gegenüber stationären Ofenkonstruktionen.

Gewährleistung einer gleichmäßigen Wärmebehandlung

In einem stationären Ofen können Materialien an der Spitze eines Haufens überhitzt werden, während die am Boden verbleibenden zu kühl bleiben. Die kippende Bewegung eines Rotationsrohrofens zirkuliert das Material ständig und eliminiert so Hotspots und stellt sicher, dass jedes Partikel ein konsistentes Temperaturprofil erfährt.

Ermöglichung eines kontinuierlichen Materialflusses

Die meisten Rotationsrohröfen sind leicht geneigt konstruiert. Dies ermöglicht die kontinuierliche Zufuhr von Rohmaterial am oberen Ende und die stetige Entnahme des verarbeiteten Produkts am unteren Ende, wodurch eine effiziente, unterbrechungsfreie Produktionslinie entsteht, die für industrielle Maßstäbe ideal ist.

Optimierung von Gas-Feststoff-Reaktionen

Prozesse wie Oxidation (Zugabe von Sauerstoff), Reduktion (Entfernung von Sauerstoff) oder Kalzinierung erfordern oft eine spezifische Gasatmosphäre, um mit dem Feststoff zu reagieren. Die ständige Durchmischung vergrößert die Oberfläche, die dem Prozessgas ausgesetzt ist, drastisch, was zu schnelleren, vollständigeren und effizienteren chemischen Reaktionen führt.

Wichtige industrielle und wissenschaftliche Anwendungen

Die einzigartigen Fähigkeiten von Rotationsrohröfen machen sie in mehreren Sektoren, von der Schwerindustrie bis zur Materialwissenschaft, zu einer bevorzugten Lösung.

Massenmaterialherstellung

Dies ist die häufigste Anwendung, die sich auf die Massenproduktion konzentriert.

- Zementklinker: Ein entscheidender Zwischenbestandteil bei der Herstellung von Portlandzement.

- Eisenerzpellets: Vorbereitung von Eisenerz für die Verwendung in einem Hochofen.

- Aluminiumoxid & Vermiculit: Verarbeitung von Rohmineralien in nutzbare industrielle Formen.

Transformation von Materialeigenschaften

Diese Anwendungen nutzen Hitze und kontrollierte Atmosphären, um die chemische oder physikalische Struktur eines Materials grundlegend zu verändern.

- Kalzinierung: Ein Hochtemperaturprozess, der Phasenübergänge induziert oder flüchtige Bestandteile entfernt, wie bei der Verarbeitung von Ölschiefer oder der Herstellung von Katalysatorträgern.

- Oxidation & Röstung: Wird häufig in der Metallurgie eingesetzt, um Erze in ihre Oxide umzuwandeln, was die Weiterverarbeitung erleichtert.

- Gasreduktion: Das Gegenteil der Oxidation, das verwendet wird, um Metalloxide mithilfe eines Reduktionsgases wieder in ihre metallische Form zu überführen.

Synthese fortschrittlicher Materialien

In Labor- und spezialisierten Produktionsumgebungen ist Präzision der Schlüssel. Diese Öfen werden verwendet für:

- Katalysator- & Pigmentsynthese: Herstellung von Materialien mit spezifischen Oberflächeneigenschaften und chemischen Zusammensetzungen, die von präziser Temperaturkontrolle abhängen.

- Dotierung von Keramiken: Einbringen kleiner Mengen anderer Elemente, wie Seltenerdmetalle, in die Kristallstruktur einer Keramik, um deren Eigenschaften zu verändern.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Rotationsrohröfen keine universelle Lösung. Ihre spezielle Bauweise bringt spezifische Einschränkungen mit sich.

Mechanische Komplexität

Der Motor, das Antriebssystem und die rotierenden Dichtungen führen zu einer höheren mechanischen Komplexität im Vergleich zu einem einfachen statischen Kasten- oder Rohrofen. Dies führt zu zusätzlichem Wartungsaufwand und potenziellen Fehlerquellen.

Materialeignung

Diese Öfen sind für rieselfähige Pulver, Granulate und Pellets konzipiert. Sie eignen sich nicht für Materialien, die klebrig sind, schmelzen und zu einem großen Klumpen verklumpen könnten, oder für einzelne, feste Objekte.

Atmosphärenabdichtung

Die Aufrechterhaltung einer absolut luftdichten Abdichtung an den Enden eines rotierenden Rohres kann schwieriger sein als bei einem statischen Rohr. Für Prozesse, die extrem reine oder hochkontrollierte Atmosphären erfordern, ist dies eine kritische Designüberlegung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Rotationsrohrofen hängt vollständig von der Form Ihres Materials und Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Schüttgütern liegt: Ein Rotationsrohrofen ist ideal, da er kontinuierlich rieselfähige Materialien und Pellets gleichmäßig verarbeiten kann.

- Wenn Ihr Hauptaugenmerk auf der präzisen chemischen Synthese liegt: Ein Rotationsofen bietet eine ausgezeichnete Kontrolle über Gas-Feststoff-Reaktionen und ist daher überlegen für Anwendungen, die eine konstante Materialbewegung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung eines einzelnen festen Objekts oder einer statischen Pulvercharge liegt: Ein Rotationsofen ist ungeeignet; ein einfacherer Kasten- oder statischer Rohrofen ist das richtige Werkzeug.

Letztendlich liegt der einzigartige Vorteil eines Rotationsrohrofens in seiner Fähigkeit, Hochtemperaturbehandlung mit kontinuierlicher Materialbewegung zu kombinieren – eine Fähigkeit, die für eine spezifische, aber kritische Reihe industrieller und wissenschaftlicher Prozesse unerlässlich ist.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Beispiele | Hauptvorteile |

|---|---|---|

| Massenmaterialherstellung | Zementklinker, Eisenerzpellets | Kontinuierliche Verarbeitung, gleichmäßige Erwärmung |

| Transformation von Materialeigenschaften | Kalzinierung, Oxidation, Reduktion | Effiziente Gas-Feststoff-Reaktionen, Phasenübergänge |

| Synthese fortschrittlicher Materialien | Katalysatorsynthese, Keramikdotierung | Präzise Temperaturkontrolle, erhöhte Oberfläche |

Erzielen Sie Präzision und Effizienz in Ihren thermischen Prozessen mit KINTEK

Arbeiten Sie mit Pulvern, Granulaten oder Pellets und benötigen eine gleichmäßige Wärmebehandlung für Anwendungen wie Kalzinierung, Oxidation oder Katalysatorsynthese? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir eine vielfältige Produktlinie an, darunter Rotationsöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen und Produktionsanforderungen präzise erfüllen können, sei es für die industrielle Fertigung oder die fortgeschrittene Forschung.

Sind Sie bereit, die Fähigkeiten Ihres Labors zu erweitern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate