Im Kern zeichnet sich ein Drehrohrofen bei der Wärmebehandlung dadurch aus, dass er Materialien durch ein beheiztes, rotierendes Rohr bewegt. Dieses Design gewährleistet, dass jedes Partikel gleichmäßig erwärmt wird, ermöglicht eine kontinuierliche Verarbeitung für hohen Durchsatz und bietet eine präzise Kontrolle sowohl der Temperatur als auch der Atmosphäre, wodurch er ideal für die Verarbeitung von Pulvern, Granulaten und anderen Schüttgütern ist.

Der grundlegende Vorteil eines Drehrohrofens ist seine Fähigkeit, die Herausforderung der Erwärmung von Schüttgütern von einem statischen, ungleichmäßigen Prozess in einen dynamischen, hochkonsistenten umzuwandeln. Er löst das Kernproblem der Temperaturgradienten, die traditionelle Öfen bei der Arbeit mit Pulvern und Granulaten plagen.

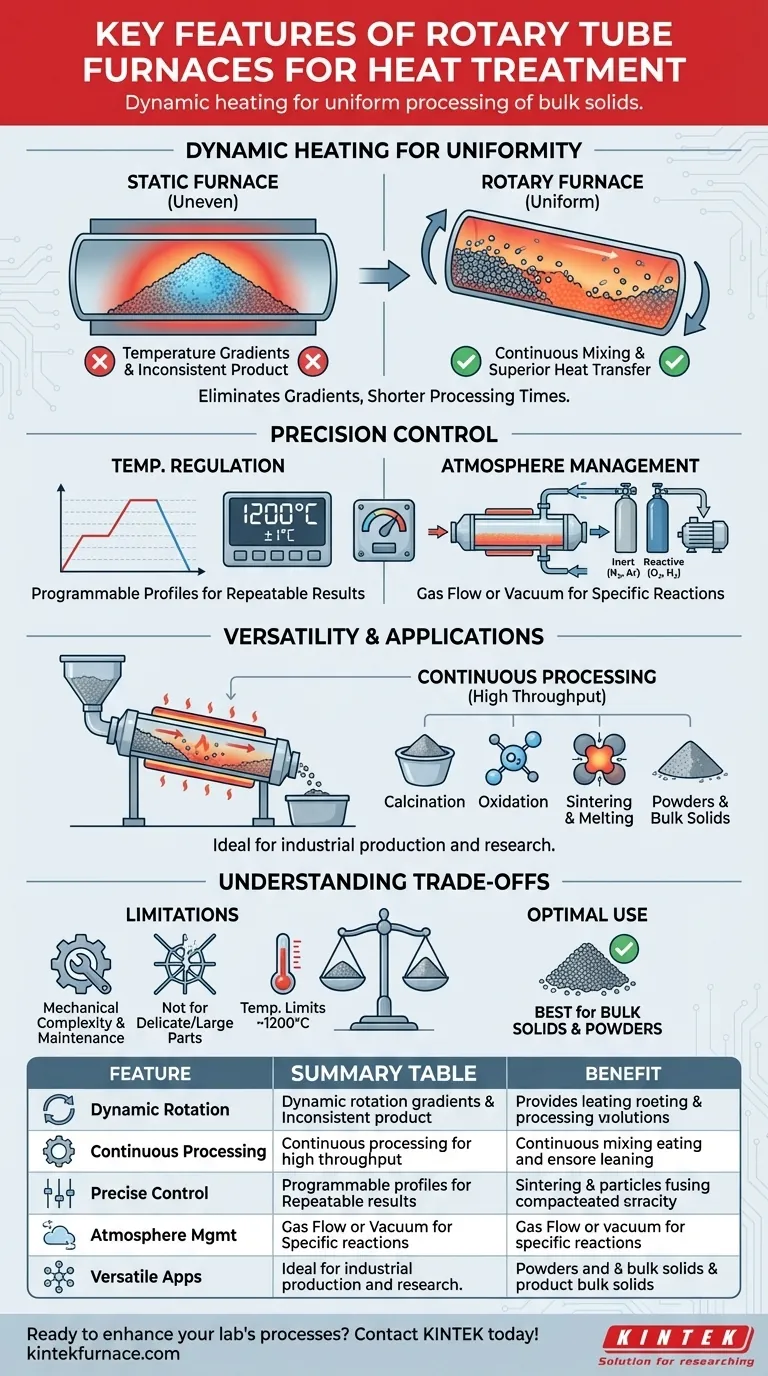

Das Kernprinzip: Dynamische Erwärmung für Gleichmäßigkeit

Das entscheidende Merkmal eines Drehrohrofens ist die Rotation selbst. Im Gegensatz zu einem statischen Kasten- oder Rohrofen, wo die Wärme eine stationäre Masse langsam durchdringen muss, mischt die Drehbewegung das Material aktiv und führt zu überlegenen Ergebnissen.

Wie die Rotation Temperaturgradienten eliminiert

In einem statischen Ofen erwärmen sich die äußeren Schichten eines Pulver- oder Granulatmaterials zuerst und isolieren den Kern effektiv. Dies erzeugt einen signifikanten Temperaturunterschied oder Gradienten, was zu einem inkonsistenten Endprodukt führt.

Ein Drehrohrofen löst dies durch das kontinuierliche Umwälzen des Materials. Diese Bewegung bringt ständig kühlere Partikel aus dem Inneren an die Oberfläche des Haufens, setzt sie direkt der Wärmequelle aus und stellt sicher, dass jedes Partikel einen ähnlichen thermischen Pfad durchläuft.

Auswirkungen auf die Wärmeübertragungseffizienz

Diese ständige Durchmischung erhöht die Rate der Wärmeübertragung dramatisch. Da das Material ständig in Bewegung ist, wird die Wärme viel schneller und gleichmäßiger in der gesamten Charge aufgenommen.

Diese Effizienz führt oft zu deutlich kürzeren Verarbeitungszeiten im Vergleich zu statischen Methoden, was die Produktivität erhöht und den Energieverbrauch pro Materialeinheit reduziert.

Präzise Kontrolle über die Verarbeitungsumgebung

Moderne Drehrohröfen sind nicht nur mechanische Mischer; sie sind hochentwickelte Instrumente, die eine detaillierte Kontrolle über jeden Aspekt des thermischen Prozesses bieten.

Fortschrittliche Temperaturregelung

Diese Öfen verwenden fortschrittliche digitale Steuerungen, die eine präzise Temperaturregelung über die beheizte Zone ermöglichen. Viele Systeme verfügen über programmierbare Steuerungen, die komplexe thermische Profile ausführen können.

Beispielsweise könnte eine Steuerung 30 oder mehr programmierbare "Segmente" unterstützen, mit denen Sie eine präzise Abfolge von Aufheizrampen, Haltezeiten (Soaks) und Abkühlgeschwindigkeiten definieren können. Dies gewährleistet, dass die Prozesse nicht nur genau, sondern auch perfekt reproduzierbar sind.

Atmosphärenmanagement (Gas und Vakuum)

Viele Wärmebehandlungsprozesse erfordern eine kontrollierte Atmosphäre, um unerwünschte chemische Reaktionen (wie Oxidation) zu verhindern oder gewünschte zu fördern.

Drehrohröfen sind oft mit vakuumdichten Dichtungen und Anschlüssen für den Gasfluss ausgestattet. Dies ermöglicht den Betrieb in einer inerten Atmosphäre (wie Stickstoff oder Argon), einer reaktiven Atmosphäre oder unter Vakuum, was eine entscheidende Flexibilität für die Verarbeitung fortschrittlicher Materialien bietet.

Vielseitigkeit in Anwendung und Prozess

Die Kombination aus dynamischer Erwärmung und präziser Steuerung macht Drehrohröfen sowohl für die industrielle Produktion als auch für die Forschung äußerst vielseitig.

Ermöglichung kontinuierlicher Verarbeitung

Ein wesentlicher industrieller Vorteil ist die Fähigkeit zum kontinuierlichen Betrieb. Material kann an einem Ende des geneigten Rohrs zugeführt werden und während der Rotation langsam zum Entladeende gelangen.

Dies steht im Gegensatz zu statischen "Batch"-Öfen, die für jeden Zyklus beladen, betrieben, gekühlt und entladen werden müssen. Kontinuierliche Verarbeitung ist für die volumenintensive Fertigung, bei der der Durchsatz entscheidend ist, unerlässlich.

Wichtige thermische Prozesse

Drehrohröfen sind ideal für eine Reihe von Wärmebehandlungen, die auf Schüttgüter angewendet werden:

- Kalzinierung: Die thermische Zersetzung von Materialien, oft um Wasser oder Kohlendioxid zu entfernen, wie die Umwandlung von Kalkstein in Kalk.

- Oxidation: Eine kontrollierte chemische Reaktion unter Beteiligung von Sauerstoff, die zur Modifikation der Materialeigenschaften eingesetzt wird. Der Ofen gewährleistet eine gleichmäßige Reaktion im gesamten Pulver.

- Schmelzen & Sintern: Das dynamische Mischen ist effektiv für das gleichmäßige Schmelzen von Pulvern oder deren Sintern zu einer festen Masse, ohne die äußeren Schichten zu überhitzen.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen nicht die Universallösung für alle Wärmebehandlungsbedürfnisse. Objektivität erfordert die Anerkennung ihrer Grenzen.

Mechanische Komplexität

Der Rotationsmechanismus, einschließlich Motor, Antriebssystem und Drehdichtungen, erhöht die mechanische Komplexität. Diese Komponenten erfordern mehr Wartung als ein einfacher statischer Ofen und können im Laufe der Zeit potenzielle Fehlerquellen sein.

Materialbeschränkungen

Die Tumblerwirkung, die für Pulver so vorteilhaft ist, ist ungeeignet für die Behandlung großer, einzelner Komponenten oder empfindlicher Strukturen, die durch die mechanische Bewegung beschädigt werden könnten. Der Ofen ist explizit für Schüttgüter konzipiert.

Temperatur- und Rohrbeschränkungen

Die maximale Betriebstemperatur (oft um 1200 °C) wird durch das Rohrmaterial bestimmt, das Quarz, Keramik oder eine Hochtemperatur-Metalllegierung sein kann. Anwendungen, die höhere Temperaturen erfordern, können andere Ofenkonstruktionen, wie einen Graphitofen, erforderlich machen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofens hängt ganz von Ihrem Material und Ihren Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Verarbeitung von Pulvern oder Granulaten liegt: Der Drehrohrofen ist aufgrund seines kontinuierlichen Betriebs und seiner unübertroffenen Heizgleichmäßigkeit überlegen.

- Wenn Ihr Hauptaugenmerk auf präzisen, wiederholbaren chemischen Reaktionen (z. B. Kalzinierung) liegt: Dieser Ofen ist aufgrund seiner Kombination aus dynamischer Mischung und präziser Atmosphärenkontrolle eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung einzelner, großer Teile oder empfindlicher Proben liegt: Ein statischer Kammerofen oder ein Standard- (nicht rotierender) Rohrofen ist das geeignetere Werkzeug.

Letztendlich ist ein Drehrohrofen das definitive Werkzeug, um thermische Konsistenz und Effizienz bei der Verarbeitung von Schüttgütern zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Dynamische Rotation | Wälzt Materialien in einem beheizten Rohr | Eliminiert Temperaturgradienten für gleichmäßige Erwärmung |

| Kontinuierliche Verarbeitung | Ermöglicht Materialzufuhr und -austrag während des Betriebs | Hoher Durchsatz und Effizienz in der Produktion |

| Präzise Temperaturregelung | Verwendet digitale Steuerungen mit programmierbaren Profilen | Genaue, wiederholbare thermische Prozesse |

| Atmosphärenmanagement | Unterstützt Inertgase, reaktive Atmosphären oder Vakuum | Verhindert Oxidation und ermöglicht spezifische chemische Reaktionen |

| Vielseitige Anwendungen | Ideal für Kalzinierung, Oxidation, Schmelzen und Sintern | Geeignet für Pulver, Granulate und Schüttgüter |

Bereit, die Wärmebehandlungsprozesse Ihres Labors mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie Pulver, Granulate oder andere Schüttgüter verarbeiten, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen