Im Kern ist der effiziente Wärmetransfer der entscheidende operative Vorteil eines Schrägrohrofens. Diese Effizienz ermöglicht eine außergewöhnlich schnelle und gleichmäßige Erwärmung von Materialien, was wiederum eine kontinuierliche Chargenverarbeitung ermöglicht, den Materialtransport minimiert und ein sehr konsistentes und reines Endprodukt gewährleistet.

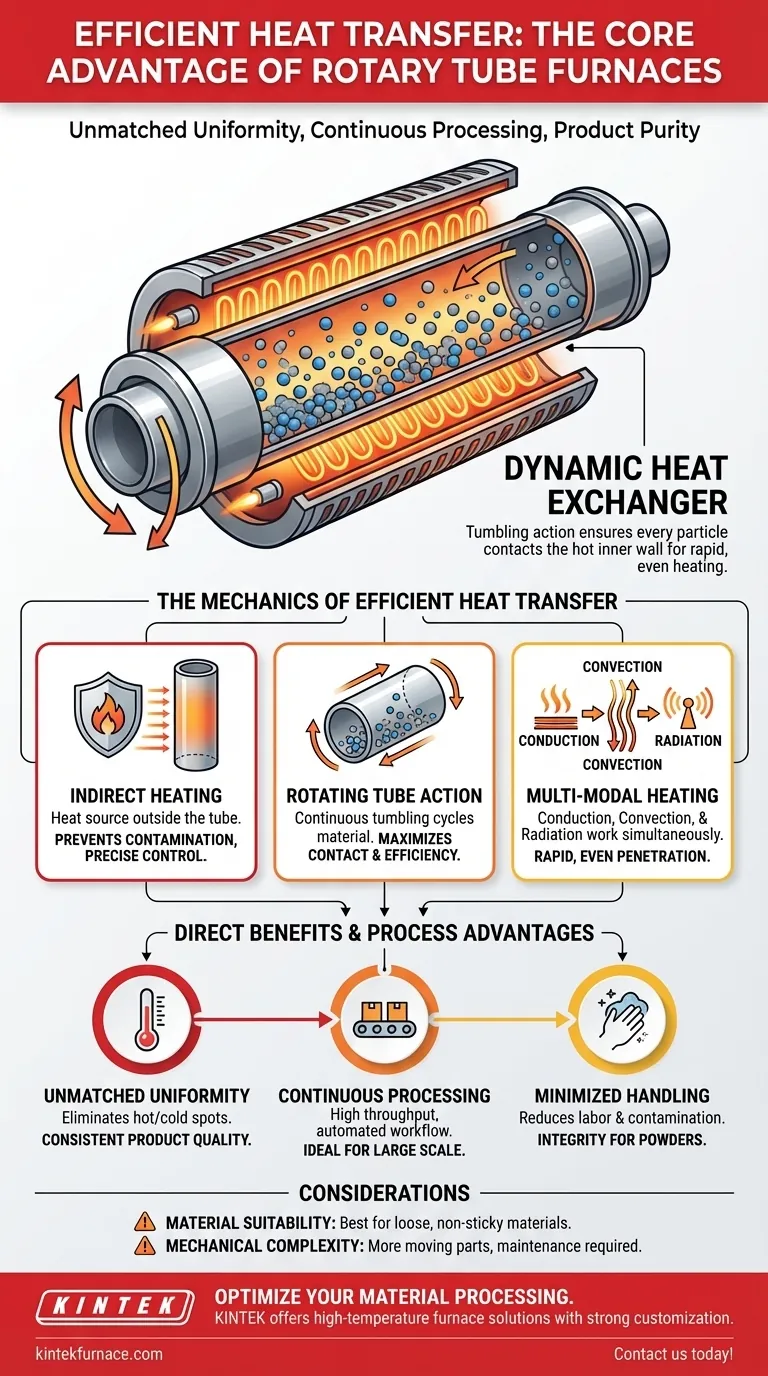

Der einzigartige Wert eines Schrägrohrfadens ergibt sich aus seinem Design, das die indirekte Erwärmung mit konstanter Rotation kombiniert. Dadurch wird das gesamte Rohr zu einem dynamischen Wärmetauscher, der sicherstellt, dass jedes Partikel des Materials gleichmäßig und schnell erhitzt wird, während es vor Kontamination geschützt ist.

Die Mechanik des effizienten Wärmetransfers

Um zu verstehen, warum dies so wichtig ist, muss man zunächst die grundlegenden Prinzipien verstehen, die dabei wirken. Die Wirksamkeit des Ofens beruht nicht auf einem einzelnen Faktor, sondern auf dem Zusammenspiel seines Aufbaus und der Physik des Wärmetransfers.

Das Prinzip der indirekten Erwärmung

Ein Schrägrohrherd verwendet eine indirekte Erwärmungsmethode. Die Wärmequelle, wie z. B. Heizelemente oder Gasbrenner, ist außerhalb des rotierenden Rohrs positioniert, das das Material enthält.

Dieses Design ist von entscheidender Bedeutung, da es jeglichen direkten Kontakt zwischen der Wärmequelle und dem zu verarbeitenden Material verhindert. Der Hauptvorteil ist die Vermeidung von Kontamination, was die Produktreinheit gewährleistet. Es ermöglicht auch eine äußerst präzise Temperaturkontrolle der Umgebung im Inneren des Rohrs.

Das rotierende Rohr als Wärmetauscher

Das Rohr des Ofens ist nicht nur ein Behälter; es ist das primäre Werkzeug für den Wärmetransfer. Wenn die äußeren Elemente das Rohr erhitzen, wird die Rohrwand selbst heiß.

Die Längsrotation des Rohrs wirbelt dann das Material im Inneren kontinuierlich auf. Diese dynamische Bewegung stellt sicher, dass die gesamte Materialmenge ständig mit der heißen Innenwand des Rohrs in Kontakt kommt, wodurch es als hochwirksamer Wärmetauscher fungiert.

Ein multimodaler Ansatz zum Erhitzen

Die Aufwirbelung maximiert den Wärmetransfer durch mehrere physikalische Modi gleichzeitig:

- Konduktion (Wärmeleitung): Tritt auf, wenn Materialpartikel die heiße Innenwand des Rohrs physisch berühren.

- Konvektion (Wärmeströmung): Die Atmosphäre im Inneren des Rohrs wird erwärmt, und dieses heiße Gas überträgt Wärme, während es um die Partikel strömt.

- Strahlung (Wärmestrahlung): Die heiße Rohrwand strahlt thermische Energie direkt auf das darin enthaltene Material ab.

Diese Kombination stellt sicher, dass die Wärme schnell und gleichmäßig in die gesamte Materialcharge eindringt – eine Leistung, die in einem statischen Ofen nur schwer zu erreichen ist.

Die direkten Vorteile eines überlegenen Wärmetransfers

Dieser effiziente, multimodale Wärmetransfermechanismus führt direkt zu greifbaren Prozessvorteilen, die sowohl im industriellen als auch im Laborbereich von entscheidender Bedeutung sind.

Erreichen einer unübertroffenen Gleichmäßigkeit

Da jedes Partikel kontinuierlich der Wärmequelle (der Rohrwand) ausgesetzt ist, erreicht die gesamte Charge nahezu gleichzeitig die Zieltemperatur.

Dies eliminiert heiße und kalte Stellen und stellt sicher, dass das gesamte Material exakt die gleiche thermische Behandlung erfährt. Dies ist entscheidend für empfindliche chemische Reaktionen, Materialsynthesen und das Erreichen konsistenter Produkteigenschaften.

Ermöglichung einer kontinuierlichen Chargenverarbeitung

Die Geschwindigkeit des Wärmetransfers ermöglicht es, Material in sehr kurzer Zeit zu verarbeiten. Dies macht den Ofen ideal für die kontinuierliche Chargenverarbeitung.

Rohmaterial kann am einen Ende des geneigten, rotierenden Rohrs zugeführt werden, und das fertige Produkt kann am anderen Ende ausgetragen werden. Dies schafft einen hoch effizienten, automatisierten Arbeitsablauf, der den Durchsatz im Vergleich zu statischen Chargenverfahren erheblich steigert.

Minimierung des Materialhandlings bei der Pulververarbeitung

Schrägrohröfen sind besonders effektiv für die Verarbeitung von Pulvern, Granulaten und anderen Schüttgütern. Das kontinuierliche Fließdesign minimiert den Bedarf an manueller Handhabung zwischen den Chargen.

Dies reduziert den Arbeitsaufwand, begrenzt das Potenzial für Bedienfehler oder Exposition und erhält die Integrität des Produkts, indem die Exposition gegenüber der Umgebungsluft reduziert wird.

Verständnis der Kompromisse und Überlegungen

Obwohl das Design eines Schrägrohrfadens sehr effektiv ist, bringt es bestimmte Überlegungen mit sich, die es für einige Anwendungen ideal und für andere weniger geeignet machen.

Materialeignung

Der Hauptmechanismus des Ofens beruht darauf, dass sich das Material frei aufwirbeln kann. Er ist für Schüttgüter konzipiert. Materialien, die klebrig sind, bei hohen Temperaturen zum Verklumpen neigen oder aus sehr großen, ungleichmäßigen Stücken bestehen, sind für diesen Prozess möglicherweise nicht geeignet.

Mechanische Komplexität

Im Vergleich zu einem einfachen statischen Kammerofen verfügt ein Schrägrohrherd über mehr bewegliche Teile. Das Rotationssystem erfordert Motoren, Dichtungen und Lager, die einen aufwendigeren Wartungsplan erfordern, um die langfristige Zuverlässigkeit zu gewährleisten.

Prozessmaßstab

Die Vorteile der kontinuierlichen Verarbeitung zeigen sich am deutlichsten im industriellen Maßstab oder im Hochdurchsatzlabor. Für sehr kleine, sporadische Probenanalysen können der Aufwand für Einrichtung und Reinigung die Vorteile gegenüber einem einfacheren Chargenofen überwiegen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Schrägrohrherd sollte von einem klaren Verständnis Ihrer Prozessziele geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Prozessdurchsatz und der Effizienz liegt: Ein Schrägrohrherd ist eine ausgezeichnete Wahl, da sein Design für die kontinuierliche, automatisierte Verarbeitung optimiert ist.

- Wenn Ihr Hauptaugenmerk auf Produktgleichmäßigkeit und Reinheit liegt: Die Kombination aus indirekter Erwärmung und konstanter Rotation bietet eine unübertroffene Temperaturkonsistenz und Schutz vor Kontamination.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für Schüttgüter liegt: Dieser Ofen kann eine breite Palette von Pulvern und Granulaten für Anwendungen von der Kalzinierung bis zur Materialsynthese verarbeiten.

Indem Sie seine einzigartige Wärmetransferdynamik verstehen, können Sie den Schrägrohrherd sicher einsetzen, um in Ihrer spezifischen Anwendung hervorragende Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Heizmethode | Indirekte Beheizung verhindert Kontamination und ermöglicht präzise Temperaturkontrolle. |

| Wärmeübertragungsmodi | Kombiniert Leitung, Konvektion und Strahlung für schnelle, gleichmäßige Erwärmung. |

| Hauptvorteile | Unübertroffene Gleichmäßigkeit, kontinuierliche Chargenverarbeitung, minimierter Materialtransport. |

| Ideale Anwendungen | Geeignet für Schüttgüter wie Pulver und Granulate im industriellen oder Hochdurchsatzlabor. |

| Überlegungen | Nicht ideal für klebrige oder große Materialien; erfordert aufgrund beweglicher Teile mehr Wartung. |

Sind Sie bereit, Ihre Materialverarbeitung mit fortschrittlichen Schrägrohröfen zu optimieren?

Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um verschiedenen Laboren maßgeschneiderte Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie, einschließlich Schrägrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, ist auf Effizienz und Präzision ausgelegt. Mit starken Fähigkeiten zur tiefgreifenden Anpassung können wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so einen überlegenen Wärmetransfer, Reinheit und Durchsatz für Ihre Pulver und Granulate gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors steigern und konsistente, qualitativ hochwertige Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen