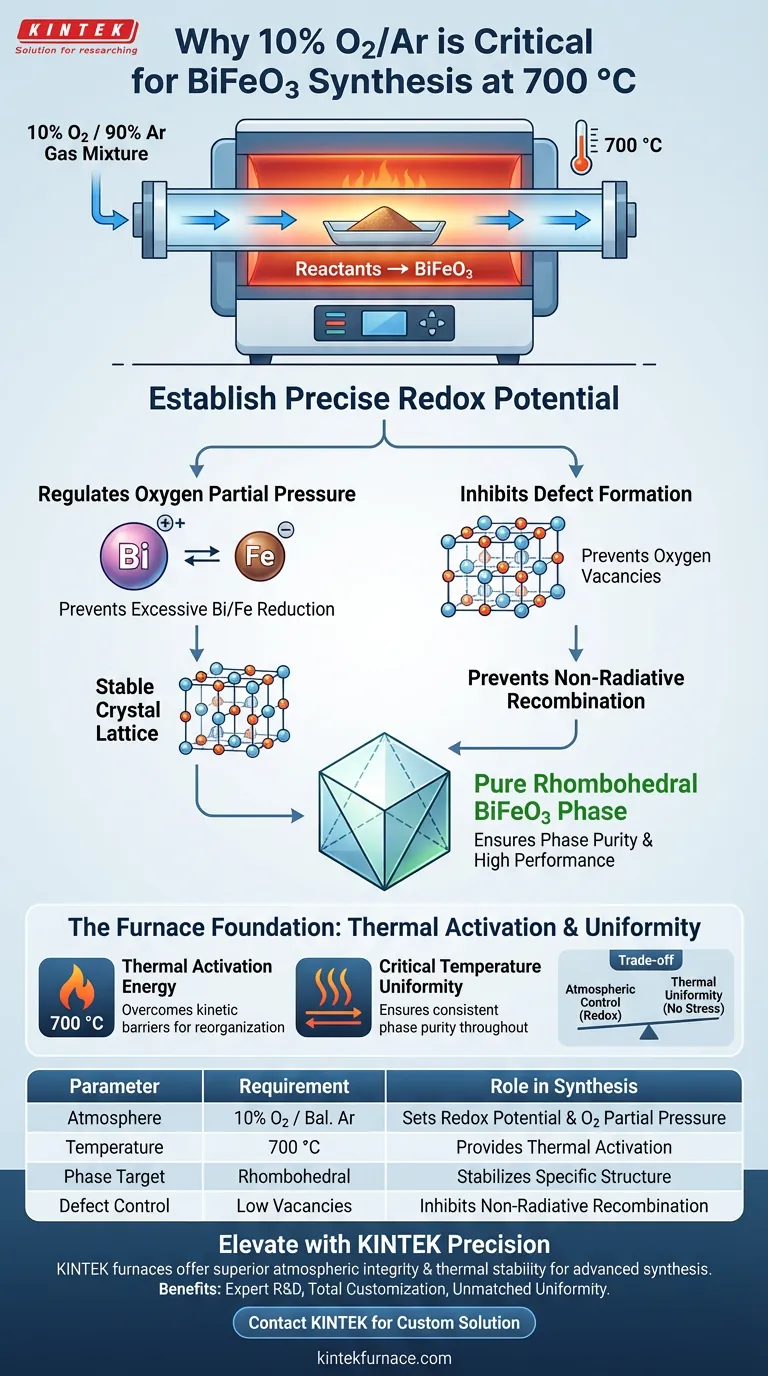

Eine strenge atmosphärische Kontrolle mit 10 % O2/Ar ist unerlässlich, da sie das präzise Redoxpotenzial schafft, das zur Stabilisierung der BiFeO3-Kristallstruktur während der Synthese bei 700 °C erforderlich ist. Dieses spezifische Gasgemisch reguliert den Sauerstoffpartialdruck, um die übermäßige Reduktion von Bismut- und Eisenionen zu verhindern, was für die Bildung der reinen rhomboedrischen Phase entscheidend ist.

Durch die Aufrechterhaltung eines spezifischen Sauerstoffpartialdrucks verhindert die Ofenatmosphäre die Bildung von Sauerstofffehlstellen und unerwünschter Ionenreduktion. Dies stellt sicher, dass das resultierende BiFeO3 phasenrein und frei von Defekten ist, die zu leistungshemmender nichtstrahlender Rekombination führen.

Die Rolle des Redoxpotenzials beim Kristallwachstum

Um hochwertiges BiFeO3 zu erzielen, können Sie sich nicht einfach auf die Temperatur verlassen; Sie müssen die chemische Umgebung im Röhrenofen aktiv steuern.

Regulierung des Sauerstoffpartialdrucks

Das 10 % O2/Ar-Gemisch erzeugt ein spezifisches Redoxpotenzial in der Ofenkammer. Diese Umgebung ist sorgfältig abgestimmt, um den Oxidationszustand der Reaktanten auszugleichen.

Ohne diesen präzisen Partialdruck verschiebt sich das chemische Gleichgewicht, was das Kristallgitter während seiner Bildung potenziell destabilisieren kann.

Verhinderung übermäßiger Ionenreduktion

In Bi-reichen Systemen ist die Stabilität von Metallionen ein primäres Anliegen. Die kontrollierte Atmosphäre verhindert gezielt die übermäßige Reduktion von Bismut- oder Eisenionen.

Wenn diese Ionen über ihre Zielvalenz hinaus reduziert werden, bildet sich die beabsichtigte Verbindung nicht, was zu Verunreinigungen oder strukturellem Kollaps führt.

Sicherstellung von Phasenreinheit und Leistung

Das ultimative Ziel der Verwendung dieser spezifischen Atmosphäre ist die Bestimmung der physikalischen und elektronischen Eigenschaften des Endmaterials.

Stabilisierung der rhomboedrischen Phase

Der Syntheseprozess zielt auf eine spezifische Kristallanordnung ab, die als reine rhomboedrische BiFeO3-Phase bekannt ist.

Die 10 % O2/Ar-Atmosphäre liefert die thermodynamischen Bedingungen, die für die Keimbildung und das stabile Wachstum dieser spezifischen Phase bei 700 °C erforderlich sind.

Vermeidung von Sauerstofffehlstellen

Defekte im Kristallgitter, insbesondere Sauerstofffehlstellen, sind für die Leistung des Materials nachteilig.

Durch die Aufrechterhaltung eines ausreichenden Sauerstoffpartialdrucks füllt der Prozess das Gitter korrekt und verhindert Fehlstellen, die sonst als Zentren für nichtstrahlende Rekombination wirken würden.

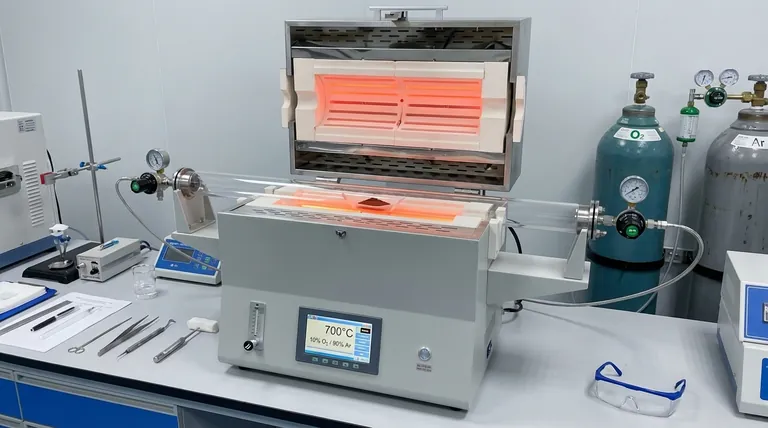

Die Funktion der Röhrenofen-Umgebung

Während das Gasgemisch die Chemie steuert, liefert der Hochtemperatur-Röhrenofen die physikalische Grundlage für die Synthese.

Thermische Aktivierungsenergie

Der Ofen liefert die notwendige thermische Aktivierungsenergie, um die Reaktion zwischen den Reaktanten anzutreiben.

Bei 700 °C haben die Vorläufer genügend Energie, um kinetische Barrieren zu überwinden und sich zur komplexen BiFeO3-Struktur umzulagern.

Kritische Temperaturuniformität

Eine hohe Temperaturuniformität innerhalb der Ofenzonen ist erforderlich, um sicherzustellen, dass die Reaktion im gesamten Probenmaterial identisch abläuft.

Eine gleichmäßige Wärmeverteilung verhindert lokale Variationen der Phasenreinheit und stellt sicher, dass die gesamte Probe die gewünschte vollständige Kristallstruktur erreicht.

Verständnis der Kompromisse

Eine präzise atmosphärische Kontrolle ist ein heikler Balanceakt, der Wachsamkeit erfordert.

Die Risiken eines falschen Partialdrucks

Wenn die Sauerstoffkonzentration vom 10 %-Standard abweicht, riskieren Sie, das Redoxpotenzial zu beeinträchtigen.

Zu wenig Sauerstoff führt zu den bereits erwähnten Reduktionsdefekten, während falsche Verhältnisse die rhomboedrische Phase möglicherweise gar nicht stabilisieren.

Thermische Uniformität vs. Belastung

Obwohl hohe Hitze für die Aktivierung notwendig ist, ist thermische Belastung ein potenzielles Nebenprodukt, wenn die Heizumgebung instabil ist.

Obwohl das Hauptziel die Phasenreinheit ist, muss der Ofen ein stabiles thermisches Profil aufrechterhalten, um morphologische Uneinheitlichkeiten im Endprodukt zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Parameter, die Sie in Ihrem Röhrenofen wählen, hängen weitgehend von den spezifischen Materialeigenschaften ab, die Sie optimieren müssen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Halten Sie sich strikt an das Verhältnis von 10 % O2/Ar, um die Ionenreduktion zu hemmen und die Bildung der stabilen rhomboedrischen Phase sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Effizienz liegt: Priorisieren Sie eine präzise Sauerstoffpartialdruckregelung, um Sauerstofffehlstellen zu eliminieren und nichtstrahlende Rekombination zu verhindern.

Die Beherrschung des Gleichgewichts zwischen thermischer Aktivierung und atmosphärischem Redoxpotenzial ist der Schlüssel zur Synthese von defektfreiem BiFeO3.

Zusammenfassungstabelle:

| Parameter | Anforderung | Rolle bei der BiFeO3-Synthese |

|---|---|---|

| Atmosphäre | 10 % O2 / Rest Ar | Schafft präzises Redoxpotenzial und Sauerstoffpartialdruck. |

| Temperatur | 700 °C | Liefert thermische Aktivierungsenergie für die Phasenkeimbildung. |

| Phasenziel | Rhomboedrisch | Die kontrollierte Atmosphäre stabilisiert diese spezifische Kristallstruktur. |

| Ionenstabilität | Hoch | Verhindert übermäßige Reduktion von Bismut- und Eisenionen. |

| Defektkontrolle | Geringe Fehlstellen | Hemmt Sauerstofffehlstellen, um nichtstrahlende Rekombination zu verhindern. |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Schaffung der perfekten 10 % O2/Ar-Umgebung erfordert mehr als nur Gas; sie erfordert einen Ofen mit überlegener atmosphärischer Integrität und thermischer Stabilität. KINTEK bietet branchenführende Röhren-, Muffel-, Dreh- und Vakuumsysteme, die für die anspruchsvollen Anforderungen der fortschrittlichen Materialforschung entwickelt wurden.

Warum KINTEK wählen?

- Experten-F&E & Fertigung: Unsere Systeme sind so konstruiert, dass sie strenge Redoxpotenziale und Sauerstoffpartialdrücke aufrechterhalten.

- Vollständige Anpassung: Wir fertigen Hochtemperatur-Lösungen, um Ihre spezifischen Anforderungen an die rhomboedrische Phase zu erfüllen.

- Unübertroffene Gleichmäßigkeit: Stellen Sie mit unserer fortschrittlichen Heizzonentechnologie eine konsistente Phasenreinheit über jede Probe sicher.

Sind Sie bereit, Defekte zu beseitigen und phasenreine Ergebnisse zu erzielen? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Yuanjun Song, Tong Zhang. A Simple One-Pot Method for the Synthesis of BiFeO3/Bi25FeO40 Heterojunction for High-Performance Photocatalytic Degradation Applications. DOI: 10.3390/ijms26010196

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines Röhrenofens bei der Herstellung von S-C3N4? Optimierung der Synthese von schwefeldotierter Kohlenstoffnitrid

- Welche Konstruktionsmerkmale machen horizontale Öfen vielseitig? Erreichen Sie eine volumengroße, gleichmäßige thermische Verarbeitung

- Welche technischen Vorteile bietet die Verwendung eines horizontalen Rohrofens für die langsame Pyrolyse von Baumwollstängeln?

- Was sind die spezifischen Kalzinierungsanforderungen für einen Röhrenwiderstandsofen für NCM622? Leitfaden zur Experten-Synthese

- Aus welchem Material besteht die Anode in einer Vakuumröhre? Die Wahl des richtigen Metalls für Leistung und Performance

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Welche atmosphärischen Kontrollfunktionen bieten horizontale Rohröfen?Lösungen für die präzise thermische Verarbeitung

- Warum ist ein Röhrenofen mit präziser Temperaturregelung für die Synthese von hochwertigem monomolekularem MoS2 notwendig?