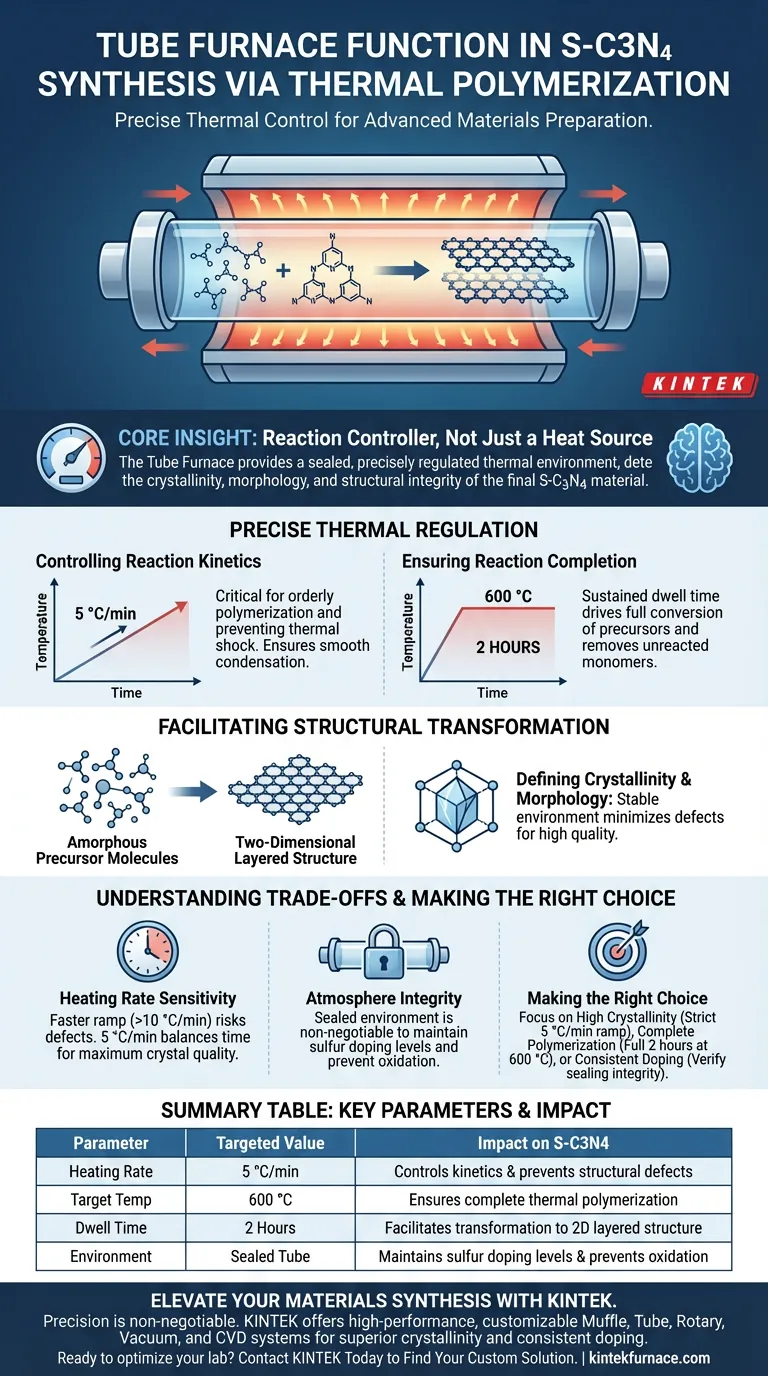

Die Hauptfunktion eines Röhrenofens in diesem Zusammenhang besteht darin, eine versiegelte, präzise geregelte thermische Umgebung bereitzustellen, die die Polymerisation von schwefeldotierter graphitischer Kohlenstoffnitrid (S-C3N4) antreibt. Durch die Unterwerfung von Trithiocyanursäure-Vorläufern einem kontrollierten Heizrampe von 5 °C/min bis 600 °C erleichtert der Ofen die chemische Umwandlung von Monomeren in eine stabile, kristalline zweidimensionale Schichtstruktur.

Kernpunkt: Der Röhrenofen ist nicht nur eine Wärmequelle; er ist ein Reaktionsregler. Seine Fähigkeit, eine bestimmte Heizrate und eine versiegelte Umgebung aufrechtzuerhalten, ist entscheidend für die Bestimmung der Kristallinität, Morphologie und strukturellen Integrität des endgültigen S-C3N4-Materials.

Die Rolle der präzisen thermischen Regelung

Die Synthese von S-C3N4 ist ein thermischer Polymerisationsprozess, was bedeutet, dass die Qualität des Endmaterials vollständig davon abhängt, wie Wärme im Laufe der Zeit zugeführt wird.

Steuerung der Reaktionskinetik

Der Röhrenofen ermöglicht eine spezifische Heizrate, in diesem Fall 5 °C/min. Diese langsame, gleichmäßige Rampe ist entscheidend, da sie thermische Schocks verhindert und den Trithiocyanursäure-Vorläufern ermöglicht, sich in geordneter Weise zu polymerisieren. Eine kontrollierte Rate stellt sicher, dass die Kondensationsreaktionen reibungslos und nicht chaotisch ablaufen, was für die Bildung einer regelmäßigen Struktur unerlässlich ist.

Sicherstellung des Reaktionsabschlusses

Der Ofen hält eine hohe Temperatur von 600 °C für eine Dauer von 2 Stunden aufrecht. Diese anhaltende thermische Behandlung (Haltezeit) stellt sicher, dass die Polymerisation nicht nur eingeleitet, sondern vollständig abgeschlossen wird. Sie treibt die Umwandlung der Vorläufermaterialien in das endgültige Graphitnetzwerk voran und stellt sicher, dass keine unverbrauchten Monomere zurückbleiben, die die Reinheit des Materials beeinträchtigen könnten.

Ermöglichung der strukturellen Transformation

Über das einfache Erhitzen hinaus schafft der Röhrenofen die physischen Bedingungen, die für die spezifische Morphologie von S-C3N4 notwendig sind.

Förderung der zweidimensionalen Schichtung

Die vom Ofen bereitgestellte thermische Umgebung erleichtert die Kondensation der Vorläufer zu einer zweidimensionalen Schichtstruktur. Diese Schichtarchitektur ist ein definierendes Merkmal von graphitischer Kohlenstoffnitrid und unerlässlich für seine elektronischen und photokatalytischen Eigenschaften.

Bestimmung von Kristallinität und Morphologie

Die Stabilität der Temperatur im Röhrenofen wirkt sich direkt auf die Kristallinität des Produkts aus. Temperaturschwankungen können zu Defekten oder amorphen Bereichen führen. Durch die Bereitstellung einer stabilen statischen Umgebung stellt der Ofen sicher, dass das resultierende S-C3N4 eine hohe Kristallinität und eine gut definierte Morphologie aufweist.

Verständnis der Kompromisse

Obwohl der Röhrenofen das optimale Werkzeug für diese Synthese ist, ist das Verständnis seiner betrieblichen Empfindlichkeiten für die Reproduzierbarkeit unerlässlich.

Empfindlichkeit der Heizrate

Es gibt einen Kompromiss zwischen Verarbeitungszeit und Materialqualität. Während eine schnellere Heizrate (z. B. >10 °C/min) Zeit sparen kann, besteht die Gefahr, strukturelle Defekte oder unvollständige Polymerisation zu erzeugen. Die spezifische Rate von 5 °C/min ist ein berechneter Ausgleich, um die Kristallqualität zu maximieren, auch wenn dies die gesamte Synthesezeit verlängert.

Integrität der Atmosphäre

Der "versiegelte" Charakter der Umgebung ist nicht verhandelbar. Da die Schwefeldotierung flüchtige Komponenten beinhaltet, kann jeder Bruch der Dichtung des Rohrs zum Verlust von Schwefel oder zur Einführung von Sauerstoff führen. Dies würde den Dotierungsgrad verschlechtern und die chemische Zusammensetzung des Endprodukts verändern.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre S-C3N4-Herstellung zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Halten Sie sich strikt an die Heizrate von 5 °C/min, um dem Kristallgitter die Bildung ohne Defekte zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf vollständiger Polymerisation liegt: Stellen Sie sicher, dass die Haltezeit bei 600 °C niemals unter 2 Stunden verkürzt wird, um die vollständige Umwandlung von Trithiocyanursäure zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf konsistenter Dotierung liegt: Überprüfen Sie die Dichtigkeit des Rohrs vor dem Erhitzen, um das Entweichen flüchtiger Schwefelarten zu verhindern.

Der Erfolg bei der Synthese von S-C3N4 beruht weniger auf der erreichten Maximaltemperatur als vielmehr auf der Präzision der Rampe und der Stabilität des Haltevorgangs.

Zusammenfassungstabelle:

| Parameter | Zielwert | Auswirkung auf S-C3N4 |

|---|---|---|

| Heizrate | 5 °C/min | Kontrolliert die Kinetik & verhindert strukturelle Defekte |

| Zieltemperatur | 600 °C | Gewährleistet vollständige thermische Polymerisation |

| Haltezeit | 2 Stunden | Ermöglicht die Umwandlung in eine 2D-Schichtstruktur |

| Umgebung | Versiegeltes Rohr | Aufrechterhaltung des Schwefeldotierungsgrades & Verhinderung von Oxidation |

Erweitern Sie Ihre Materialproduktion mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese fortschrittlicher Materialien wie S-C3N4 geht. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle an Ihre individuellen Forschungsbedürfnisse anpassbar. Unsere Öfen gewährleisten die stabilen Heizrampen und die luftdichte Integrität, die für überlegene Kristallinität und konsistente Dotierung erforderlich sind.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu finden

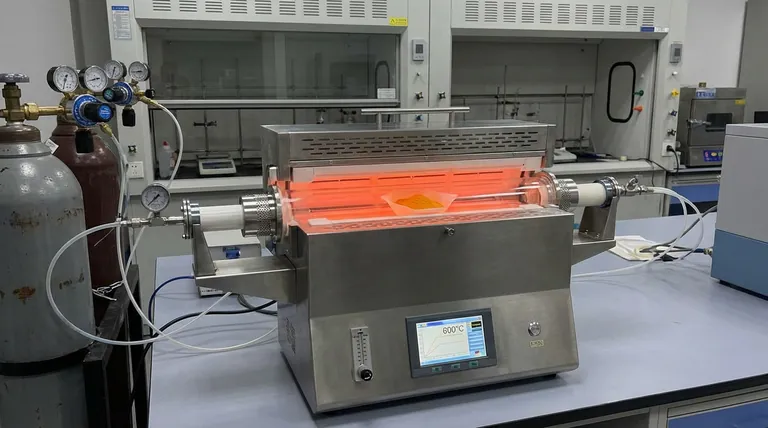

Visuelle Anleitung

Referenzen

- Yuhong Lin, Dongchu Chen. Preparation of S-C3N4/AgCdS Z-Scheme Heterojunction Photocatalyst and Its Effectively Improved Photocatalytic Performance. DOI: 10.3390/molecules29091931

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird für einen Rohröfen typischerweise eine Heizrate von 3 °C/min eingestellt? Optimierung der Synthese von Eisen-Titanat-Katalysatoren

- Welche Rolle spielt eine Rohröfen bei der Umwandlung von Kaffeesatzpulver in Biokohle? Präzise Pyrolyse meistern

- Warum eine Graphitbox in Röhrenöfen für die Sb2Se3-Glühung verwenden? Präzises Kristallwachstum & Dampfkontrolle erzielen

- Für welche Anwendungen eignen sich Rohröfen? Ideal für präzise thermische Prozesse im Labor

- Warum ist es notwendig, ein Vakuum im Inneren der Röhre aufrechtzuerhalten? Um einen kontrollierten Elektronenfluss zu ermöglichen

- Was sind die Hauptvorteile eines Atmosphäre-Rohrofens? Präzise Steuerung für fortschrittliche Materialbearbeitung erreichen

- Wie funktioniert die Temperaturregelung in einem 70-mm-Rohrofen? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Können horizontale Rohröfen kontrollierte Atmosphärenexperimente unterstützen? Entsperren Sie präzise Materialverarbeitung