Im Wesentlichen ist das Vakuum in einer Vakuumröhre notwendig, um einen klaren, ungehinderten Weg für Elektronen zu schaffen. Ohne Vakuum würden die Luftmoleküle in der Röhre mit den Elektronen kollidieren, sie streuen und das Gerät daran hindern, den Stromfluss zuverlässig zu steuern. Dies macht das Vakuum zum grundlegenden Ermöglicher der Funktion der Röhre als Verstärker oder Schalter.

Das Vakuum dient nicht dazu, jeglichen elektrischen Strom zu verhindern, wie es ein einfacher Isolator tun würde. Stattdessen besteht sein Zweck darin, einen kontrollierten Elektronenstrom zu ermöglichen, der vorhersagbar von einem Element zum anderen fließt, was die Grundlage des gesamten Vakuumröhrenbetriebs ist.

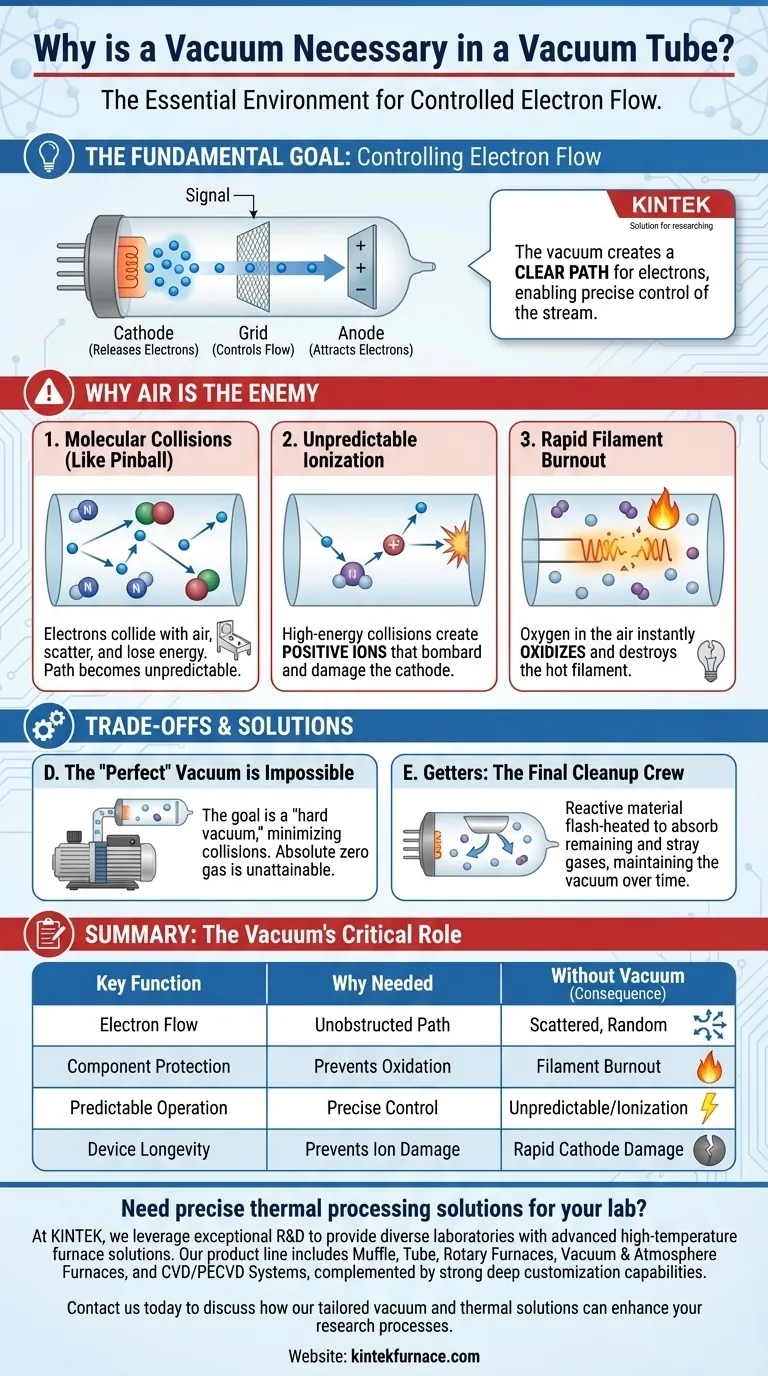

Das grundlegende Ziel: Elektronenfluss steuern

Um die Notwendigkeit eines Vakuums zu verstehen, müssen wir zunächst die grundlegende Aufgabe einer Vakuumröhre, auch als Röhre bekannt, verstehen. Ihr Hauptzweck ist es, ein kleines elektrisches Signal zu nutzen, um einen viel größeren Stromfluss zu steuern.

Wie eine Vakuumröhre funktioniert (die Grundlagen)

Eine einfache Vakuumröhre besteht aus drei wichtigen Teilen, die zusammenarbeiten. Zuerst wird eine Kathode erhitzt, bis sie eine Wolke von Elektronen freisetzt, ein Prozess, der als thermionische Emission bezeichnet wird.

Zweitens erhält eine entfernte Platte, die Anode (oder Platte), eine starke positive Ladung, die die negativ geladenen Elektronen von der Kathode anzieht.

Schließlich wird ein gitterartiges Gitter dazwischen platziert. Ein kleines Eingangssignal, das an dieses Gitter angelegt wird, kann Elektronen abstoßen oder durchlassen und fungiert effektiv als Tor oder Ventil, das den primären Elektronenstrom steuert.

Warum Luft der Feind des kontrollierten Stroms ist

Wäre die Röhre mit Luft gefüllt, würde dieser elegante Prozess vollständig fehlschlagen. Der scheinbar leere Raum ist auf molekularer Ebene ein dichtes Feld von Hindernissen.

Das Problem der molekularen Kollisionen

Stellen Sie sich die Röhre als einen Flipperautomaten vor. Die Elektronen sind die Flipperkugeln, und die Anode ist das Ziel, das sie treffen sollen. Im Vakuum ist der Weg frei.

Wenn Sie die Röhre mit Luft füllen, ist es, als würden Sie den Flipperautomaten mit Millionen winziger, zufälliger Stoßfänger füllen. Die Elektronen (Flipperkugeln) kollidieren ständig mit Stickstoff- und Sauerstoffmolekülen, verlieren Energie und streuen in zufällige Richtungen. Nur wenige, wenn überhaupt, würden ihr beabsichtigtes Ziel erreichen.

Unvorhersehbares Verhalten und Ionisation

Wenn ein Elektron ein Gasmolekül mit genügend Kraft trifft, kann es ein Elektron von diesem Molekül abschlagen. Dies erzeugt ein positiv geladenes Ion.

Diese neuen, positiv geladenen Ionen werden dann von der negativ geladenen Kathode angezogen. Sie beschleunigen auf sie zu, bombardieren ihre Oberfläche und verursachen physische Schäden, die die Lebensdauer der Röhre drastisch verkürzen.

Schnelles Durchbrennen des Filaments

Die meisten Röhren verwenden einen winzigen, heißen Draht, das sogenannte Filament, um die Kathode zu erhitzen. In Gegenwart von Sauerstoff (einem Hauptbestandteil der Luft) würde dieses heiße Filament fast sofort oxidieren und durchbrennen, genau wie das Filament in einer kaputten Glühbirne. Das Vakuum schützt es.

Verständnis der Kompromisse und Realitäten

Das Erzeugen und Aufrechterhalten dieses Vakuums stellt eigene technische Herausforderungen dar. Dies ist ein Hauptgrund, warum Vakuumröhren im Vergleich zu modernen Halbleiterbauelementen komplex und zerbrechlich sind.

Die Unmöglichkeit eines „perfekten“ Vakuums

Kein Vakuum ist perfekt. Es ist technologisch unmöglich, jedes einzelne Gasmolekül aus einem Gehäuse zu entfernen. Ziel ist es, ein „Hartvakuum“ mit so wenigen Molekülen zu erzeugen, dass Kollisionen für den Betrieb des Geräts statistisch unbedeutend werden.

Getter: Die letzte Reinigungsmannschaft

Wenn Sie in eine Glasvakuumröhre schauen, sehen Sie oft einen glänzenden, silbernen oder dunklen Fleck auf der Innenseite des Glases. Dies ist der Rückstand eines „Getters“.

Nachdem die Röhre versiegelt ist, wird das Gettermaterial blitzartig erhitzt, wodurch es sich mit der überwiegenden Mehrheit der verbleibenden Gasmoleküle verbindet und diese absorbiert. Es absorbiert weiterhin Streugase, die im Laufe der Lebensdauer der Röhre aus den Metallkomponenten freigesetzt werden können, und hilft so, das Vakuum aufrechtzuerhalten.

Gasgefüllte Röhren: Die Ausnahme von der Regel

Während die meisten Röhren ein Hartvakuum benötigen, sind einige spezielle Röhren, wie Thyratrons oder Spannungsregler, absichtlich mit einer kleinen Menge eines spezifischen, inerten Gases (wie Neon oder Argon) gefüllt. In diesen Geräten wird die vorhersagbare Ionisation des Gases verwendet, um ein spezifisches Schaltverhalten zu erzielen, aber sie sind so konzipiert, dass sie die Auswirkungen bewältigen können.

So wenden Sie dieses Wissen an

Das Verständnis der Rolle des Vakuums ist der Schlüssel zum Verständnis der Stärken, Schwächen und Ausfallarten der Technologie.

- Wenn Sie alte Audio- oder Funkgeräte reparieren: Eine Röhre, die milchig-weiß geworden ist, hat ihr Vakuum verloren. Luft ist eingedrungen, der Getter ist oxidiert, und die Röhre ist definitiv defekt.

- Wenn Sie Elektronikprinzipien studieren: Denken Sie daran, dass der Zweck des Vakuums darin besteht, einen freien Weg für den Elektronenfluss zu ermöglichen, was es grundlegend von einem einfachen Isolator oder einem Draht unterscheidet.

- Wenn Sie Technologien vergleichen: Die physikalische Zerbrechlichkeit, die Wärmeentwicklung und die Notwendigkeit eines versiegelten Vakuums sind die Hauptgründe, warum kompakte, langlebige und effiziente Halbleitertransistoren Vakuumröhren in den meisten Anwendungen letztendlich ersetzt haben.

Letztendlich ist das Vakuum keine leere, passive Eigenschaft; es ist die aktive, essentielle Umgebung, die es einer Vakuumröhre ermöglicht, ihre Funktion zu erfüllen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Warum ein Vakuum benötigt wird | Folge ohne Vakuum |

|---|---|---|

| Elektronenfluss | Schafft ungehinderten Weg für Elektronen | Elektronen kollidieren mit Luftmolekülen und streuen zufällig |

| Komponentenschutz | Verhindert Oxidation und Filamentdurchbrennen | Heißes Filament brennt in Sauerstoff sofort durch |

| Vorhersehbarer Betrieb | Ermöglicht präzise Steuerung über Gittersignal | Unvorhersehbares Verhalten aufgrund von Ionisation und Kollisionen |

| Gerätelebensdauer | Verhindert Ionisationsschäden an der Kathode | Schnelle physische Schäden verkürzen die Röhrenlebensdauer |

Benötigen Sie präzise thermische Verarbeitungslösungen für Ihr Labor?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuum- und thermischen Lösungen Ihre Forschungs- und Entwicklungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor