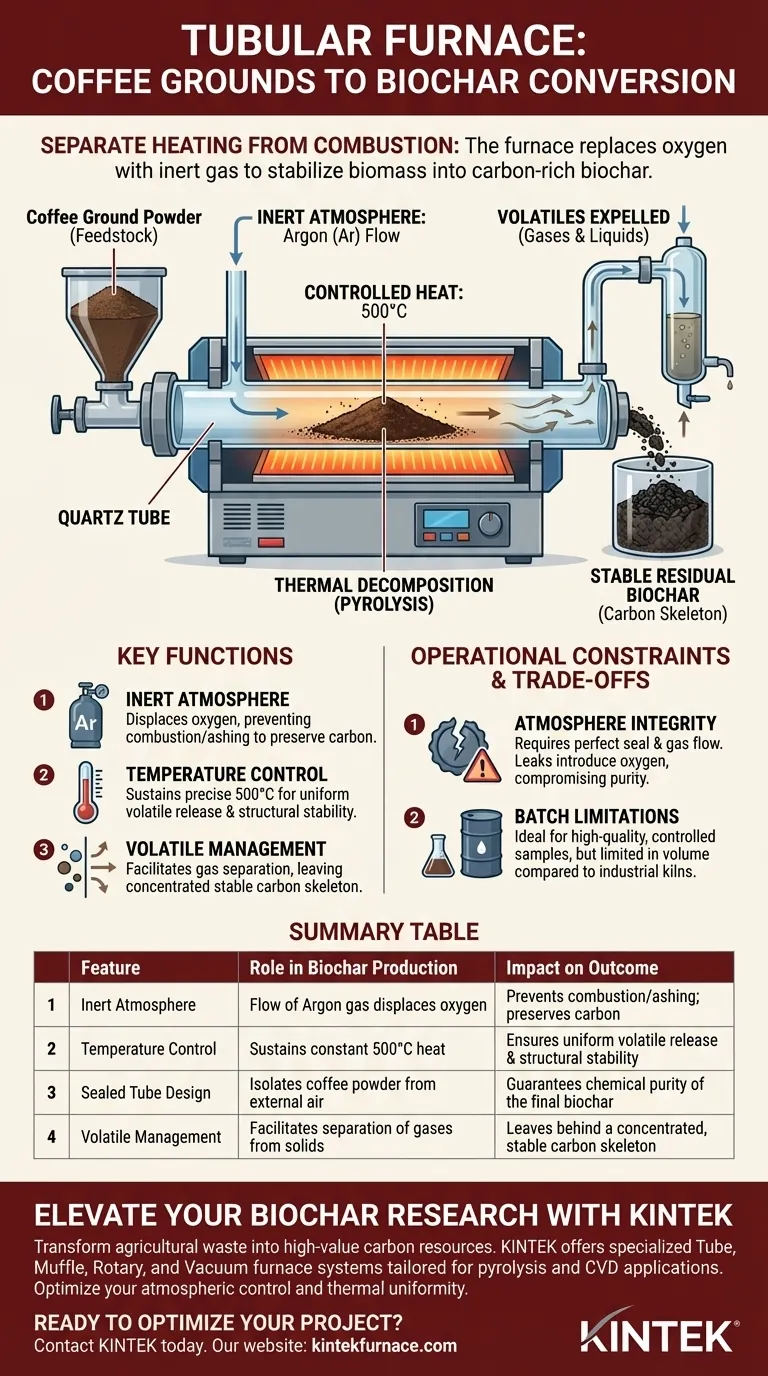

Die Hauptaufgabe eines Rohrofens bei diesem Prozess besteht darin, eine abgedichtete, sauerstofffreie Reaktionskammer zu schaffen, die für die Pyrolyse unerlässlich ist. Insbesondere hält er eine kontrollierte Argon (Ar)-Atmosphäre aufrecht, während er feines Kaffeepulver auf 500 °C erhitzt. Diese präzise Umgebung stellt sicher, dass die Biomasse zu stabiler Biokohle thermisch zersetzt wird, anstatt einfach zu Asche zu verbrennen.

Kernbotschaft Um Kaffeesatz in Biokohle umzuwandeln, müssen Sie die Erwärmung von der Verbrennung trennen. Der Rohröfen löst dieses Problem, indem er Sauerstoff durch Inertgas ersetzt, wodurch die organische Substanz gezwungen wird, flüchtige Bestandteile abzugeben und sich zu einer kohlenstoffreichen Feststruktur zu stabilisieren.

Schaffung der Pyrolyseumgebung

Die Notwendigkeit einer Inertatmosphäre

Die grundlegende Voraussetzung für die Umwandlung von Kaffeesatz in Biokohle ist der Ausschluss von Sauerstoff.

Der Rohröfen nutzt ein abgedichtetes Design, das einen kontinuierlichen Fluss von Argon (Ar)-Gas ermöglicht. Dies schafft eine inerte "Schutzschicht" um das Kaffeepulver.

Ohne diese spezifische Atmosphärenkontrolle würde die Wärmezufuhr eine Oxidation auslösen, wodurch Ihr Ausgangsmaterial anstelle von funktioneller Biokohle zu nutzloser Asche reduziert würde.

Thermische Behandlung von feinem Pulver

Der Ofen ist für die Handhabung von feinem Kaffeepulver ausgelegt, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Durch die Aufrechterhaltung einer konstanten Temperatur von 500 °C liefert der Ofen die Energie, die zur Zersetzung der komplexen organischen Strukturen im Kaffeesatz erforderlich ist.

Regulierung der chemischen Umwandlung

Austreibung flüchtiger Substanzen

Wenn das Kaffeepulver die Zieltemperatur erreicht, erleichtert der Ofen die Freisetzung flüchtiger Bestandteile.

Diese instabilen Elemente werden als Gas abgeführt, wodurch das feste Kohlenstoffgerüst zurückbleibt. Das Rohrohrdesign stellt sicher, dass diese flüchtigen Bestandteile effektiv vom festen Rückstand getrennt werden.

Stabilisierung der Biokohle

Das ultimative Ziel dieser thermischen Behandlung ist Stabilität.

Die Fähigkeit des Ofens, das Material bei 500 °C unter Argon zu halten, ermöglicht es der verbleibenden organischen Substanz, sich neu zu organisieren. Dies führt zu einer "stabilen Restbiokohle", die biologischem Abbau widersteht und ihre Struktur beibehält.

Betriebliche Einschränkungen und Kompromisse

Empfindlichkeit gegenüber der Atmosphärenintegrität

Die Wirksamkeit eines Rohrofens hängt vollständig von der Integrität der Abdichtung und des Gasflusses ab.

Wenn die Argonzufuhr unterbrochen wird oder das Rohr undicht ist, dringt Sauerstoff in das System ein. Dies beeinträchtigt sofort die Reinheit der Biokohle und verändert die funktionellen Oberflächengruppen.

Batch-Beschränkungen

Rohröfen sind in der Regel auf Präzision und nicht auf hohen Durchsatz ausgelegt.

Obwohl sie hervorragend zur Herstellung von hochreinen, wissenschaftlich kontrollierten Proben von Kaffee-Biokohle geeignet sind, können sie im Vergleich zu industriellen Großöfen in Bezug auf das Volumen begrenzt sein.

Optimierung Ihrer Biokohleproduktion

Um die besten Ergebnisse mit Ihrem Kaffeesatz-Ausgangsmaterial zu erzielen, sollten Sie den folgenden Ansatz in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie einen kontinuierlichen, hochreinen Argonfluss sicher, um Sauerstoff vollständig auszuschließen und Oberflächenoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Nutzen Sie die präzise Temperaturregelung des Ofens, um genau 500 °C zu halten und eine gleichmäßige Abgabe flüchtiger Stoffe über das feine Pulver zu gewährleisten.

Der Rohröfen ist das entscheidende Isolationswerkzeug, das das chemische Schicksal Ihres Kaffeerestes bestimmt und ihn von einem Nebenprodukt in eine stabile Kohlenstoffressource verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biokohleproduktion | Auswirkung auf das Ergebnis |

|---|---|---|

| Inertatmosphäre | Argonfluss verdrängt Sauerstoff | Verhindert Verbrennung/Aschebildung; bewahrt Kohlenstoff |

| Temperaturregelung | Hält konstante 500 °C Hitze aufrecht | Gewährleistet gleichmäßige Abgabe flüchtiger Stoffe & strukturelle Stabilität |

| Abgedichtetes Rohrdesign | Isoliert Kaffeepulver von Außenluft | Garantiert chemische Reinheit der Endbiokohle |

| Management flüchtiger Stoffe | Erleichtert die Trennung von Gasen und Feststoffen | Hinterlässt ein konzentriertes, stabiles Kohlenstoffgerüst |

Erweitern Sie Ihre Biokohleforschung mit KINTEK

Verwandeln Sie landwirtschaftliche Abfälle mit Präzision und Leichtigkeit in hochwertige Kohlenstoffressourcen. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Rohr-, Muffel-, Dreh- und Vakuumofensysteme, die für fortschrittliche Pyrolyse- und CVD-Anwendungen maßgeschneidert sind. Ob Sie Kaffeesatz verarbeiten oder neue Nanomaterialien entwickeln, unsere anpassbaren Hochtemperatur-Lösungen bieten die exakte atmosphärische Kontrolle und thermische Gleichmäßigkeit, die Ihr Labor benötigt.

Bereit, Ihre Kohlenstoffabscheidung oder Materialentwicklung zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile von Mikrowellen-Rohröfen? Erreichen Sie eine schnelle, gleichmäßige und effiziente Materialverarbeitung

- Warum wird ein Hochvakuumröhrenofen für das Sintern von Aluminiumverbundwerkstoffen benötigt? Erzielen Sie überlegene Reinheit und Dichte

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von ferromagnetischem MoS2? Beherrschen Sie Defekt-Engineering & Magnetismus

- Wie unterstützt ein Platinrohr-Heizgerät die Untersuchung der Arbeitsfunktion von Wolfram? Präzise Sauerstoffreinigung

- Welche Art von Prozessumgebung bietet eine Röhrenofen? Optimierte thermische Lösungen für die NMA-Partikelbeschichtung

- Warum wird ein Hochtemperatur-Rohröfen für die Oxidation von Siliziumwafern verwendet? Optimieren Sie Ihre Kobalt-Nanopartikelproduktion

- Was ist ein Drehofen? Erzielen Sie überragende Gleichmäßigkeit für Pulver und Granulate

- Welche Rolle spielt eine Röhrenofen bei der Hydrierung von Ti6Al4V-Legierungen? Beherrschung der Wasserstoffdiffusionskontrolle