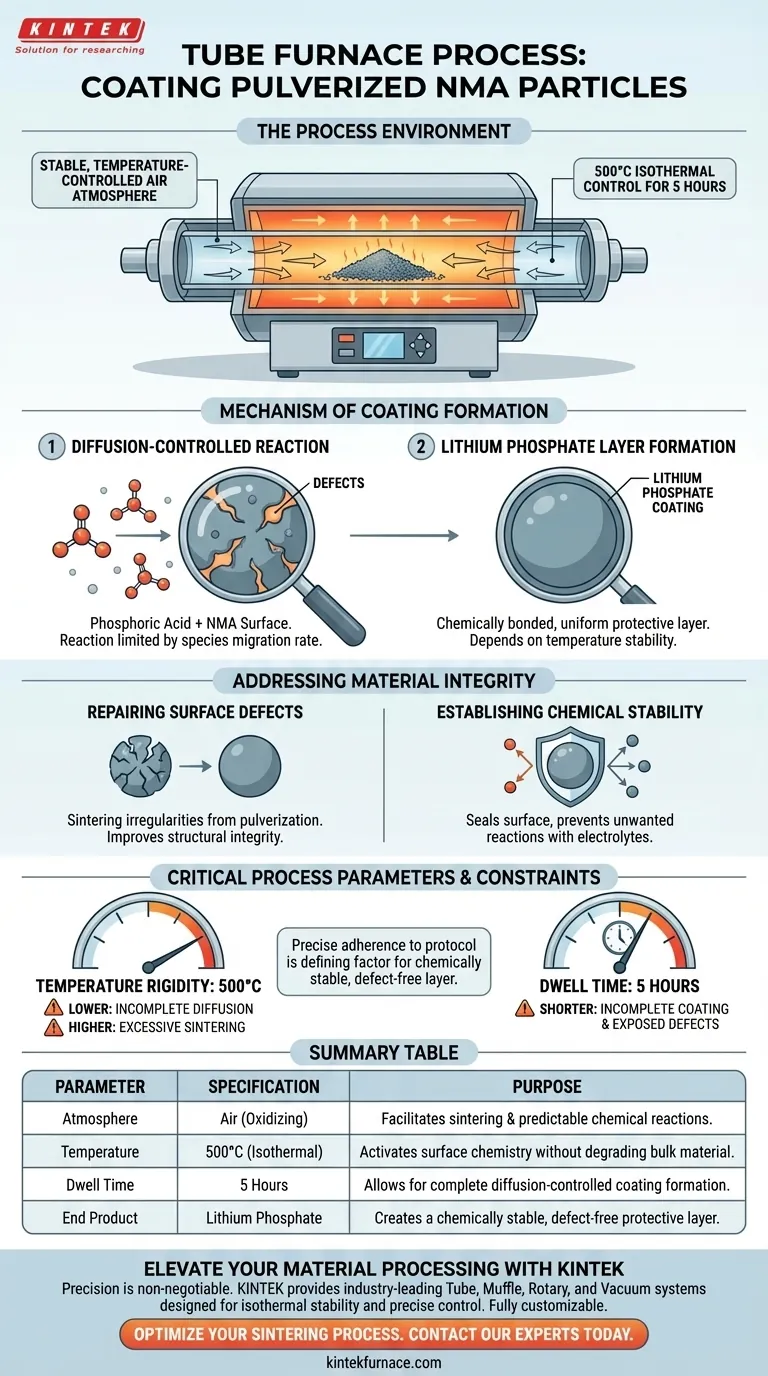

Ein Röhrenofen schafft eine hochstabile, temperaturkontrollierte Luftatmosphäre, die speziell für das Sintern von pulverisierten NMA-Partikeln entwickelt wurde. Während dieser Beschichtungsphase hält der Ofen eine konstante Temperatur von 500 °C für einen kontinuierlichen Zeitraum von 5 Stunden aufrecht. Diese spezifische thermische Umgebung ist darauf ausgelegt, chemische Reaktionen zu unterstützen, die sowohl von der Temperaturstabilität als auch von der atmosphärischen Zusammensetzung empfindlich sind.

Die kontrollierte thermische Umgebung erleichtert eine kritische Diffusionsreaktion zwischen Phosphorsäure und der Partikeloberfläche, wodurch Oberflächenfehler in eine gleichmäßige, chemisch stabile Lithiumphosphatschutzschicht umgewandelt werden.

Die Rolle der thermischen Umgebung

Präzise Temperaturregelung

Die Hauptfunktion des Röhrenofens in diesem Zusammenhang ist die isotherme Regelung.

Das System muss die pulverisierten NMA (Nickel-Mangan-Aluminium)-Partikel bei exakt 500 °C halten.

Diese konstante Wärmezufuhr liefert die notwendige Energie, um die Oberflächenchemie zu aktivieren, ohne das Grundmaterial zu zersetzen.

Die Luftatmosphäre

Im Gegensatz zu Prozessen, die Inertgase oder Vakuum erfordern, findet diese Beschichtungsphase in einer Luftatmosphäre statt.

Die Anwesenheit von Luft bei erhöhten Temperaturen schafft die oxidierende Umgebung, die für die spezifischen Sinterreaktionen erforderlich ist.

Sie stellt sicher, dass die Reaktanten während der langen Heizphase vorhersagbar reagieren.

Mechanismus der Beschichtungsbildung

Diffusionsgesteuerte Reaktion

Die 500 °C-Umgebung treibt eine Reaktion zwischen der in das System eingebrachten Phosphorsäure und den Oberflächen der NMA-Partikel an.

Dies ist ein diffusionsgesteuerter Prozess.

Das bedeutet, dass die Reaktionsgeschwindigkeit davon abhängt, wie schnell die chemischen Spezies durch die sich entwickelnde Grenzfläche wandern können, was die lange Dauer von 5 Stunden erfordert.

Erzeugung der Lithiumphosphatschicht

Das Ergebnis dieser thermischen Behandlung ist die Bildung einer Lithiumphosphatschicht.

Diese Schicht ist nicht nur eine Ablagerung; sie ist chemisch an das Partikel gebunden.

Die Gleichmäßigkeit dieser Schicht hängt direkt von der Stabilität der Ofentemperatur ab.

Berücksichtigung der Materialintegrität

Reparatur von Oberflächenfehlern

Die Pulverisierung ist ein mechanischer Prozess, der die Oberfläche von NMA-Partikeln naturgemäß beschädigt.

Die Behandlung im Röhrenofen wirkt als Wiederherstellungsphase, die diese Unregelmäßigkeiten sintert.

Durch die Glättung dieser Defekte verbessert der Prozess die strukturelle Integrität der einzelnen Partikel.

Herstellung chemischer Stabilität

Die Beschichtung repariert nicht nur physische Schäden, sondern versiegelt auch die Oberfläche.

Die Lithiumphosphatschicht wirkt als Barriere und verhindert unerwünschte Reaktionen zwischen dem NMA-Kern und den Elektrolyten in einem Batteriesystem.

Dieser Schritt ist entscheidend für die Umwandlung von rohem, pulverisiertem Pulver in ein verwendbares, langlebiges Material.

Verständnis der Prozessbeschränkungen

Die Kosten der Zeit

Der Prozess erfordert eine erhebliche Verweilzeit von 5 Stunden.

Da die Reaktion diffusionsgesteuert ist, ist eine überstürzte Durchführung dieses Schritts eine häufige Fehlerquelle.

Eine Verkürzung der Zeit unter die angegebene Dauer führt wahrscheinlich zu einer unvollständigen Beschichtung und freiliegenden Oberflächenfehlern.

Temperaturstarrheit

Die Zieltemperatur von 500 °C ist ein kritischer Parameter, keine Richtlinie.

Abweichungen von diesem Sollwert riskieren eine Veränderung der Reaktionskinetik.

Niedrigere Temperaturen treiben die Diffusion möglicherweise nicht an, während höhere Temperaturen zu übermäßigem Sintern oder Partikelagglomeration führen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die qualitativ hochwertigste Beschichtung auf pulverisierten NMA-Partikeln zu gewährleisten, priorisieren Sie Ihre Prozessparameter basierend auf dem gewünschten Ergebnis:

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Beschichtung liegt: Eine strenge Temperaturkontrolle bei 500 °C ist erforderlich, um sicherzustellen, dass die Diffusionsreaktion mit konstanter Geschwindigkeit über die gesamte Charge abläuft.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenreparatur liegt: Halten Sie sich strikt an die Dauer von 5 Stunden, um dem Diffusionsmechanismus ausreichend Zeit zu geben, physikalische Defekte zu beheben, die durch die Pulverisierung verursacht wurden.

Die präzise Einhaltung dieses thermischen Protokolls ist der entscheidende Faktor für die Erzielung einer chemisch stabilen, fehlerfreien Schutzschicht.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck in der Beschichtungsphase |

|---|---|---|

| Atmosphäre | Luft (oxidierend) | Erleichtert das Sintern und vorhersagbare chemische Reaktionen. |

| Temperatur | 500 °C (isotherm) | Aktiviert die Oberflächenchemie, ohne das Grundmaterial zu zersetzen. |

| Verweilzeit | 5 Stunden | Ermöglicht die vollständige diffusionsgesteuerte Beschichtungsbildung. |

| Endprodukt | Lithiumphosphat | Erzeugt eine chemisch stabile, fehlerfreie Schutzschicht. |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um diffusionsgesteuerte Reaktionen wie die NMA-Partikelbeschichtung geht. KINTEK bietet branchenführende Röhren-, Muffel-, Dreh- und Vakuumöfen, die für isotherme Stabilität und präzise atmosphärische Kontrolle entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen chemischen und thermischen Anforderungen zu erfüllen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Alexis Luglio, Ryan Brow. Maximizing calendering effects through the mechanical pulverization of Co-free nickel-rich cathodes in lithium-ion cells. DOI: 10.1557/s43577-025-00936-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Quarzrohr für die Vakuumversiegelung der GeTe-Synthese verwendet? Sicherstellung der Materialreinheit und stöchiometrischen Präzision

- Was sind die Vorteile von horizontalen Rohröfen? Erzielen Sie überlegene thermische Gleichmäßigkeit und Flexibilität

- Was ist die Funktion der Vakuumversiegelung in Quarzrohren beim Wachstum von Fe3GaTe2-Kristallen? Erzielen Sie hochreine Ergebnisse

- Warum ist die Temperaturregelung von Röhrenöfen für wasserfreie Seltenerdhalogenidpulver entscheidend? Präzise Synthese erreichen

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der Se@void@BLNC-Herstellung? Master Dual Synthesis

- Welche Rolle spielt ein Rohrentwicklungsrohrofen bei der Herstellung von Biokohle aus Biomasse? Ingenieurwesen Materialqualität

- Was sind die technischen Überlegungen für die Verwendung von Quarzrohren zur Sulfidierung? Optimieren Sie Ihre Materialreinheit und -stabilität

- Was ist ein 70-mm-Rohrofen und wofür wird er hauptsächlich verwendet? Präzision in der Materialverarbeitung freisetzen