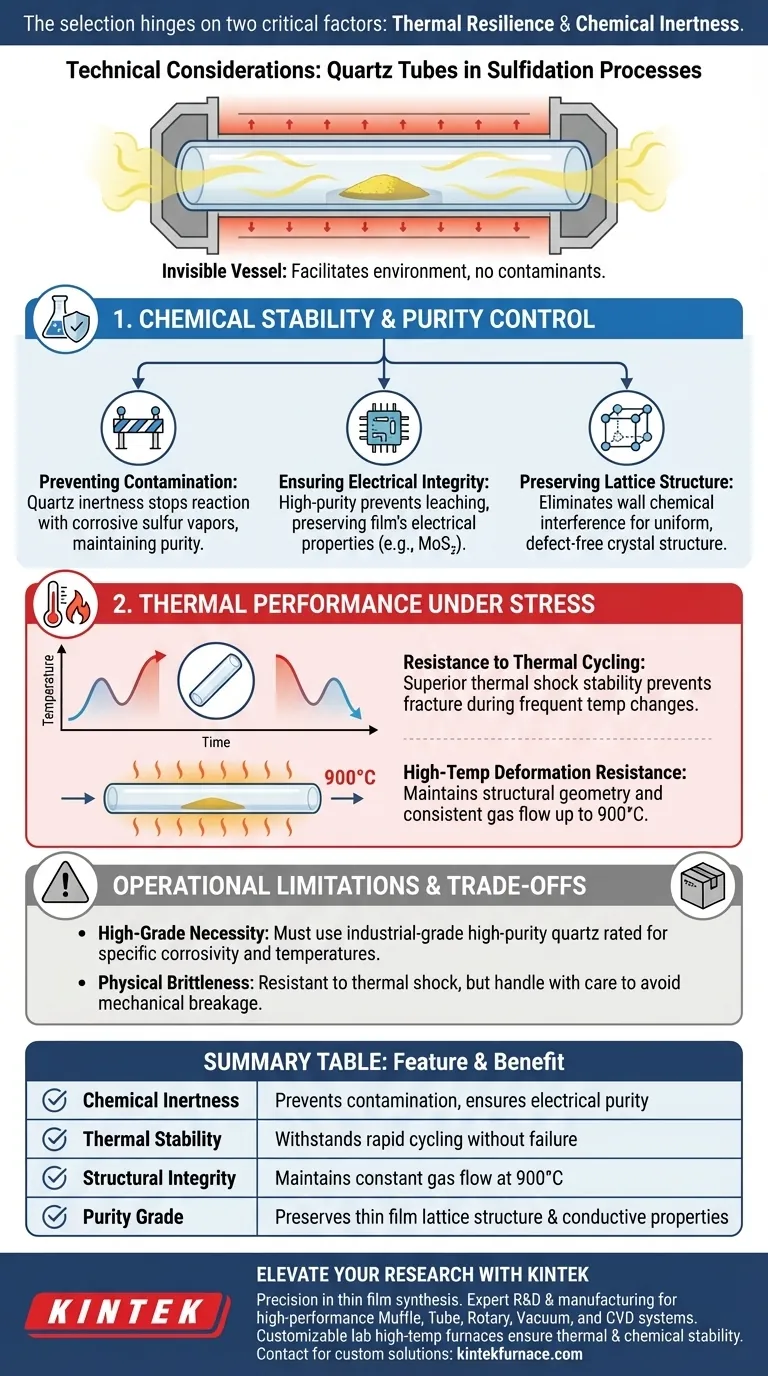

Die Auswahl von Quarzrohren für die Sulfidierung hängt von zwei kritischen Faktoren ab: thermische Belastbarkeit und chemische Inertheit. Bei der Konstruktion einer Reaktionskammer müssen Materialien bevorzugt werden, die schnellen Temperaturänderungen ohne Verformung standhalten und gleichzeitig neutral gegenüber aggressiven Schwefeldämpfen sind.

Idealerweise wirkt eine Reaktionskammer wie ein unsichtbares Gefäß; Quarz wird gewählt, weil er die notwendige Wärme- und chemische Umgebung ermöglicht, ohne Verunreinigungen einzubringen, die die elektrische Reinheit oder die Gitterstruktur des endgültigen Dünnfilms beeinträchtigen würden.

Chemische Stabilität und Reinheitskontrolle

Verhinderung von Kontamination

Das größte Risiko bei Sulfidierungsprozessen ist die Einschleppung von Fremdverunreinigungen in das synthetisierte Material.

Quarz bietet eine außergewöhnliche chemische Inertheit, was bedeutet, dass er nicht mit den während des Prozesses entstehenden korrosiven Schwefeldämpfen reagiert. Diese Neutralität ist entscheidend für die Aufrechterhaltung der Reinheit der Reaktionsumgebung.

Gewährleistung der elektrischen Integrität

Für Anwendungen wie die Herstellung von Dünnfilmen aus Molybdändisulfid ($MoS_2$) können selbst Spuren von Verunreinigungen die Leistung beeinträchtigen.

Hochreiner Quarz verhindert das Auslaugen von Verunreinigungen, die andernfalls die elektrische Reinheit des Films verändern würden. Dies stellt sicher, dass das Endprodukt seine beabsichtigten leitenden oder halbleitenden Eigenschaften behält.

Erhaltung der Gitterstruktur

Über die chemische Zusammensetzung hinaus ist die strukturelle Qualität des Dünnfilms von größter Bedeutung.

Durch die Eliminierung chemischer Interferenzen von den Kammerwänden trägt Quarz zur Aufrechterhaltung der Gitterintegrität der sich entwickelnden Kristallstruktur bei. Dies führt zu einem homogeneren und fehlerfreieren Material.

Thermische Leistung unter Belastung

Beständigkeit gegen thermische Zyklen

Sulfidierungsprozesse erfordern oft wiederholtes Auf- und Abheizen.

Quarzrohre weisen eine überlegene thermische Schockbeständigkeit auf, wodurch sie häufigen Temperaturschwankungen ohne Rissbildung standhalten. Diese Haltbarkeit verhindert einen katastrophalen Ausfall der Reaktionskammer während des Betriebs.

Beständigkeit gegen Hochtemperaturverformung

Das Material muss seine Form unter extremer Hitze beibehalten, um einen konstanten Gasfluss und Druck zu gewährleisten.

Quarz bietet eine ausgezeichnete Beständigkeit gegen Verformung bei hohen Temperaturen und behält seine strukturelle Geometrie auch in experimentellen Umgebungen bis zu 900 °C bei. Diese Steifigkeit stellt sicher, dass die physikalischen Parameter der Reaktionszone konstant bleiben.

Betriebliche Einschränkungen und Kompromisse

Die Notwendigkeit von hochwertigem Material

Nicht jeder Quarz ist gleich; die hier diskutierten Vorteile beruhen auf der Verwendung von industriellem hochreinem Quarz.

Die Verwendung von Quarz geringerer Qualität kann die Verunreinigungen einführen, die Sie vermeiden möchten, oder unter thermischer Belastung versagen. Sie müssen sicherstellen, dass die ausgewählte spezifische Güte für die Korrosivität von Schwefeldampf und den spezifischen Temperaturbereich Ihres Experiments ausgelegt ist.

Physikalische Sprödigkeit

Obwohl Quarz thermisch schockbeständig ist, bleibt er physikalisch spröde.

Beim Be- und Entladen von Proben ist Vorsicht geboten, um mechanische Brüche zu vermeiden. Die "Zähigkeit" von Quarz bezieht sich auf seine thermischen und chemischen Eigenschaften, nicht auf seine Schlagfestigkeit.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sulfidierungsprozesses zu maximieren, stimmen Sie Ihre Materialauswahl auf Ihre spezifischen technischen Ergebnisse ab:

- Wenn Ihr Hauptaugenmerk auf elektronischer Qualität liegt: Bevorzugen Sie hochreinen Quarz, um atomare Verunreinigungen zu vermeiden und die für Hochleistungs-Molybdändisulfid-Filme erforderliche elektrische Reinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesshaltbarkeit liegt: Wählen Sie industriellen Quarz, der für Temperaturen bis zu 900 °C ausgelegt ist, um sicherzustellen, dass die Kammer häufigen thermischen Zyklen ohne Verformung oder Bruch standhält.

Indem Sie die Reaktionskammer als kritische Komponente der Synthesechemie und nicht nur als Behälter behandeln, stellen Sie reproduzierbare, qualitativ hochwertige Ergebnisse sicher.

Zusammenfassungstabelle:

| Merkmal | Technische Anforderung | Vorteil für den Sulfidierungsprozess |

|---|---|---|

| Chemische Inertheit | Beständigkeit gegen Schwefeldampf | Verhindert Kontamination und gewährleistet elektrische Reinheit |

| Thermische Stabilität | Hohe Schockbeständigkeit | Hält schnellen Zyklen ohne Bruch oder Ausfall stand |

| Strukturelle Integrität | Geringe Verformung bei 900 °C | Aufrechterhaltung eines konstanten Gasflusses und der Geometrie der Reaktionszone |

| Reinheitsgrad | Industrieller Quarz | Erhält die Gitterstruktur und die Leitfähigkeitseigenschaften des Dünnfilms |

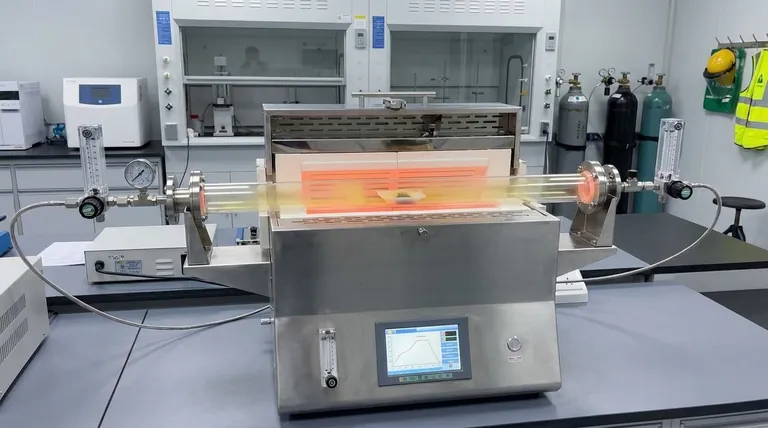

Erweitern Sie Ihre Sulfidierungsforschung mit KINTEK

Präzision bei der Dünnfilmsynthese beginnt mit der richtigen Umgebung. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der chemischen Gasphasenabscheidung und Sulfidierung entwickelt wurden. Ob Sie MoS₂-Filme oder spezialisierte Halbleiter herstellen, unsere anpassbaren Labor-Hochtemperaturöfen gewährleisten die thermische und chemische Stabilität, die Ihr Projekt erfordert.

Sind Sie bereit, die Leistung Ihrer Reaktionskammer zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung und lassen Sie unsere Experten Ihnen helfen, eine überlegene Materialintegrität zu erzielen.

Visuelle Anleitung

Referenzen

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Wartung ist für einen Vakuumröhrenofen erforderlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Wie werden vertikale Wirbelschicht-Rohröfen in der Materialhandhabung und -verarbeitung eingesetzt? Erreichen Sie eine gleichmäßige Wärmebehandlung für Pulver

- Warum ist eine Hochtemperatur-Rohröfen für die PPAC-Aktivierung unerlässlich? Präzise Temperaturregelung für überlegene Porosität

- Wie sorgt ein Rohrofen für gleichmäßige Erwärmung? Präzise Temperaturkontrolle für Ihr Labor

- Welche Schlüsselmerkmale sind für einen Bridgman-Stockbarger-Wachstumsofen erforderlich? Optimierung der GaS-Synthese

- Was sind die Vorteile der Verwendung von Infrarot-beheizten SiC-Rohröfen für Zirkonoxid-Phasenumwandlungen? Expertenratgeber

- Was sind einige gängige Anwendungen eines Hochtemperatur-Rohrofens?Wesentliche Anwendungen in Forschung und Industrie

- Wie funktioniert ein Mehrzonenofen? Erzielen Sie personalisierten Komfort und Energieeffizienz