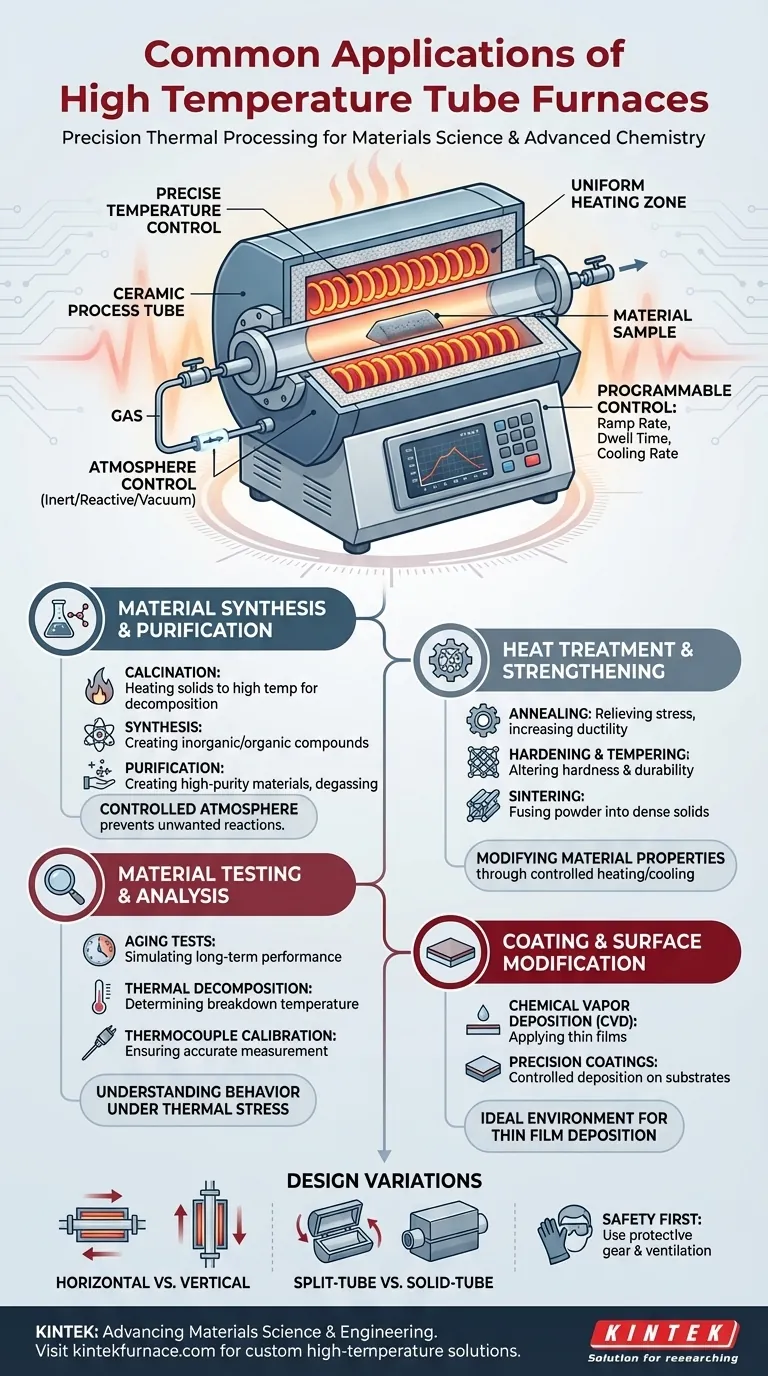

Hochtemperatur-Rohröfen sind vielseitige Werkzeuge, die in verschiedenen Industrie- und Forschungsbereichen für Prozesse eingesetzt werden, die eine präzise, gleichmäßige Erwärmung in kontrollierten Umgebungen erfordern.Ihr zylindrisches Design mit Heizelementen ermöglicht Anwendungen, die von der Materialsynthese bis zur Wärmebehandlung reichen, wobei Rohrmaterialien wie Quarz, Aluminiumoxid oder Metalllegierungen je nach Temperatur und chemischer Kompatibilität ausgewählt werden.Zu den wichtigsten Anwendungen gehören die chemische Reinigung, die Materialverfestigung, Beschichtungen und die Prüfung der thermischen Stabilität, wobei strenge Sicherheitsprotokolle eingehalten werden müssen.

Die wichtigsten Punkte werden erklärt:

1. Materialsynthese und -verarbeitung

- Chemische Reinigung/Aufbereitung:Dient der Entfernung von Verunreinigungen oder der Herstellung anorganischer/organischer Verbindungen durch thermische Zersetzung oder Synthese.Zum Beispiel für die Synthese von Nanopartikeln oder die Reinigung von Metallen.

- Organische/anorganische Synthese:Erleichtert Reaktionen, die hohe Temperaturen erfordern, wie z. B. die Herstellung von Katalysatoren oder die Aushärtung von Polymeren.

- Thermische Zersetzung:Spaltung von Verbindungen (z. B. Kalzinierung von Kalkstein zur Herstellung von Kalk).

2. Anwendungen der Wärmebehandlung

- Glühen:Erweicht Materialien wie Metalle oder Glas durch Erhitzen und langsames Abkühlen, um innere Spannungen zu verringern.

- Härten/Vergüten:Verfestigt Metalle durch kontrolliertes Erhitzen und Abschrecken.

- Sintern:Bindet pulverförmige Materialien (z. B. Keramik oder Metalle) unterhalb des Schmelzpunkts für feste Strukturen.

- Alterungsstudien:Testet die Beständigkeit des Materials bei längerer Hitzeeinwirkung, um eine langfristige Leistung zu simulieren.

3. Beschichtungen und Oberflächenbehandlungen

- Chemische Gasphasenabscheidung (CVD):Abscheidung von dünnen Schichten (z. B. Halbleiterschichten) durch Reaktion von Gasen im Quarzrohrofen .

- Drahtbeschichtung:Aufbringen von Isolier- oder Schutzschichten auf Drähte durch wärmegehärtete Beschichtungen.

- Trocknende Filme/Beschichtungen:Entfernt Lösungsmittel aus Beschichtungen gleichmäßig bei hohen Temperaturen.

4. Forschung und Prüfung

- Thermoelement-Kalibrierung:Überprüfung der Temperatursensoren durch Vergleich der Ergebnisse bei bekannten Ofentemperaturen.

- Materialprüfung:Bewertet die thermische Stabilität, Ausdehnung oder Phasenübergänge in neuen Materialien.

- Entgasung:Entfernt eingeschlossene Gase aus Materialien (z. B. Metallen oder Keramik) vor der Weiterverarbeitung.

5. Spezialisierte industrielle Verwendungen

- Halbleiterherstellung:Schafft kontrollierte Umgebungen für die Dotierung von Siliziumwafern oder die Züchtung von Kristallstrukturen.

- Verarbeitung von Keramiken:Brennt keramische Komponenten, um die gewünschte Härte oder Porosität zu erreichen.

- Löten/ Hartlöten:Verbindet Metalle mit Hochtemperatur-Zusatzwerkstoffen unter sauerstofffreien Bedingungen.

6. Auswahl des Rohrmaterials

- Quarz-Rohre:Ideal für Prozesse unter 1.200°C und korrosive Atmosphären (häufig bei CVD).

- Aluminiumoxid/Keramik-Rohre:Widerstehen höheren Temperaturen (bis zu 1.800°C) und abrasiven Materialien.

- Rohre aus Metalllegierungen:Wird bei extremen Temperaturen oder in reaktiven Umgebungen verwendet, ist aber weniger verbreitet.

7. Sicherheit und betriebliche Erwägungen

- Schutzausrüstung:Hitzebeständige Handschuhe/Schutzbrillen verhindern Verbrennungen beim Be- und Entladen.

- Belüftung:Kritisch beim Erhitzen von Materialien, die giftige Gase freisetzen (z. B. Lösungsmittel oder bestimmte Metalle).

- Ausbildung:Die Bediener müssen mit Temperaturprofilen, Gasflusssteuerungen und Notfallprotokollen vertraut sein.

- Wartung:Regelmäßige Reinigung verhindert Kreuzkontamination oder Rückstände, die die Leistung beeinträchtigen.

Diese Öfen sind die Grundlage für Fortschritte in der Elektronik, der Luft- und Raumfahrt und der Nanotechnologie, wo durch präzise Wärmeregelung Rohstoffe in funktionelle Komponenten umgewandelt werden.Ob im Labor bei der Synthese von Katalysatoren oder in der Fabrik beim Härten von Turbinenschaufeln - ihre Anpassungsfähigkeit macht sie unverzichtbar.

Zusammenfassende Tabelle:

| Anwendungskategorie | Wichtigste Verwendungen |

|---|---|

| Material-Synthese | Chemische Reinigung, Synthese von Nanopartikeln, thermische Zersetzung |

| Wärmebehandlung | Glühen, Härten, Sintern, Alterungsstudien |

| Beschichtungen und Oberflächenbehandlungen | CVD, Drahtbeschichtung, Trockenfilme |

| Forschung & Prüfung | Thermoelementkalibrierung, Materialprüfung, Entgasung |

| Industrielle Prozesse | Halbleiterherstellung, Keramikverarbeitung, Löten/ Hartlöten |

| Rohrwerkstoffe | Quarz (≤1.200°C), Tonerde (≤1.800°C), Metalllegierungen (extreme Bedingungen) |

Erweitern Sie die Möglichkeiten Ihres Labors mit präzisionsgefertigten Rohröfen!

Die Hochtemperatur-Rohröfen von KINTEK sind für anspruchsvolle Forschungs- und Industrieanwendungen konzipiert und bieten unübertroffene Gleichmäßigkeit, Langlebigkeit und Anpassbarkeit.Ob Sie nun fortschrittliche Materialien synthetisieren, Sensoren kalibrieren oder Halbleiterkomponenten entwickeln, unsere Lösungen - einschließlich

Quarzrohröfen

und Ultrahochtemperaturanlagen - sind auf Ihre Bedürfnisse zugeschnitten.

Kontaktieren Sie unsere Experten noch heute

um Ihre Projektanforderungen zu besprechen und herauszufinden, wie das F&E-Know-how von KINTEK Ihre Durchbrüche beschleunigen kann.

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie Vakuum-Sinteröfen für die moderne Materialverarbeitung

Entdecken Sie Hochdruck-Wärmebehandlungssysteme

Erfahren Sie mehr über Ultrahochtemperatur-Wolframöfen (bis zu 2200°C)

Steigern Sie die Effizienz mit der Spark Plasma Sintering (SPS) Technologie

Optimieren Sie das Sintern von Großserien mit Vakuum-Induktions-Heißpressen

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität