Die ordnungsgemäße Wartung eines Vakuumröhrenofens ist eine kritische Disziplin und nicht nur eine Reihe von Aufgaben. Sie umfasst hauptsächlich die regelmäßige Inspektion, Reinigung und Instandhaltung des Vakuumsystems (Pumpe, Dichtungen und Kammer), des Gasversorgungssystems, der Heizelemente und aller zugehörigen Stromversorgungen. Sie müssen sich immer an die spezifischen Verfahren und Zeitpläne halten, die in den Herstellerrichtlinien Ihrer Ausrüstung angegeben sind.

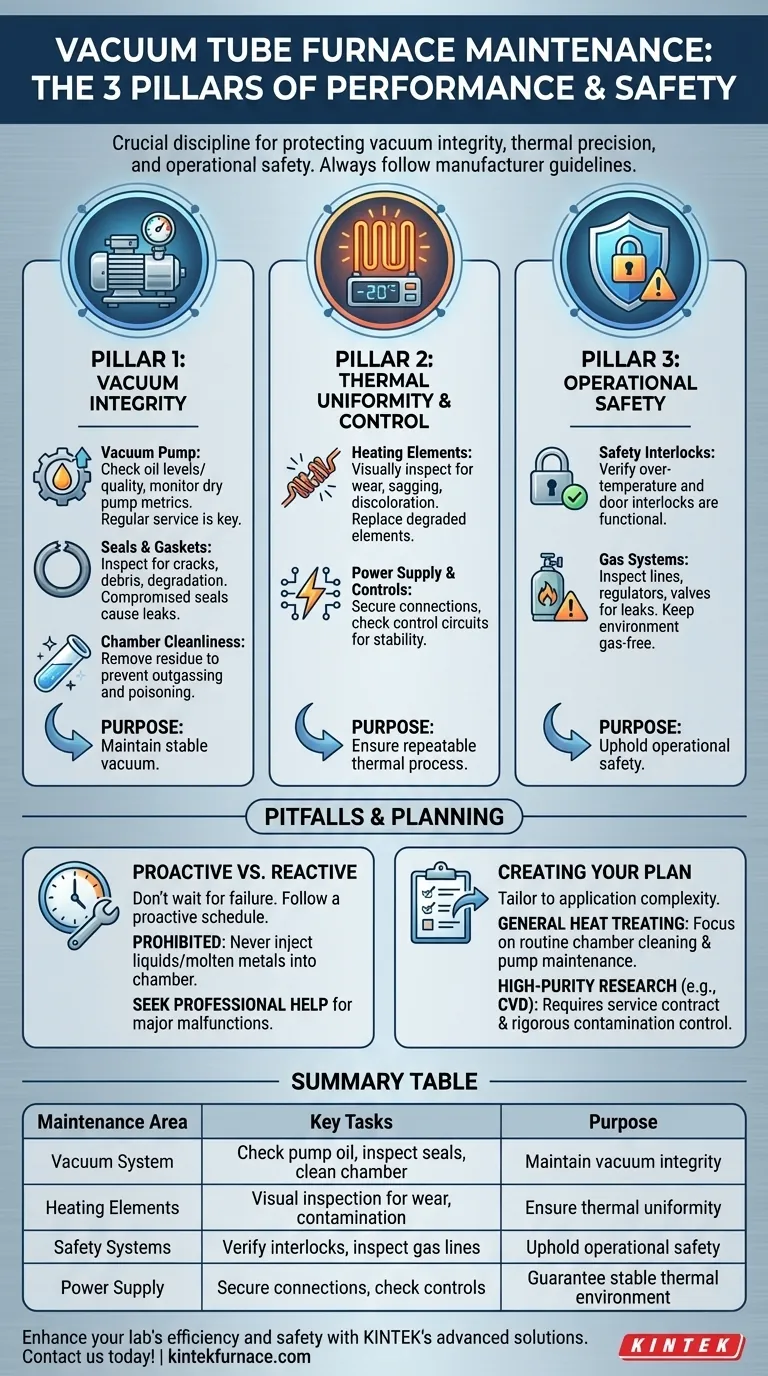

Der Hauptzweck der Wartung besteht nicht nur darin, die Geräte zu reinigen. Es geht darum, die drei Säulen ihrer Funktion zu schützen: die Integrität des Vakuums, die Präzision des thermischen Prozesses und die Sicherheit des gesamten Betriebs.

Die Grundlage: Warum Wartung entscheidend ist

Ein Vakuumofen ist ein System voneinander abhängiger Hochleistungskomponenten. Die Vernachlässigung der Wartung eines Teils beeinträchtigt unweigerlich die anderen, was zu fehlgeschlagenen Prozessen, beschädigten Geräten oder Sicherheitsrisiken führt.

Säule 1: Aufrechterhaltung der Vakuumdichtheit

Der gesamte Zweck des Ofens wird zunichtegemacht, wenn er kein stabiles Vakuum aufbauen und halten kann.

- Die Vakuumpumpe: Dies ist das Herzstück des Systems. Regelmäßige Überprüfungen des Ölstands und der Qualität (bei ölgedichteten Pumpen) oder die Überwachung der Leistungsdaten (bei Trockenpumpen) sind unerlässlich.

- Dichtungen und Dichtungen: Alle Dichtungen an Türen, Anschlüssen und Durchführungen müssen auf Risse, Ablagerungen oder Verschleiß überprüft werden. Eine beschädigte Dichtung ist die häufigste Ursache für ein Vakuumleck.

- Sauberkeit der Kammer: Rückstände oder Verunreinigungen im Prozessrohr können beim Erhitzen ausgasen, die Vakuumatmosphäre verunreinigen und verhindern, dass das System seinen Zieldruck erreicht.

Säule 2: Gewährleistung von thermischer Gleichmäßigkeit und Kontrolle

Genaue und gleichmäßige Temperaturen sind entscheidend für reproduzierbare Ergebnisse, sei es beim Glühen, Sintern oder bei der chemischen Gasphasenabscheidung (CVD).

- Heizelemente: Überprüfen Sie die Elemente visuell auf Anzeichen von Verschleiß, Durchhängen oder Verfärbung. Kontaminationen aus dem Prozess können zu vorzeitigem Verschleiß und Ausfall führen.

- Stromversorgung und Steuerung: Stellen Sie sicher, dass alle Verbindungen sicher sind und die Steuerkreise ordnungsgemäß funktionieren. Eine schwankende Stromversorgung führt zu einer instabilen thermischen Umgebung.

Säule 3: Einhaltung der Betriebssicherheit

Diese Hochtemperatursysteme arbeiten unter extremen Bedingungen und erfordern kompromisslose Aufmerksamkeit für Sicherheitsprotokolle.

- Sicherheitsverriegelungen: Überprüfen Sie regelmäßig, ob alle Sicherheitsfunktionen, wie Übertemperaturschutz und Türverriegelungen, funktionsfähig sind.

- Gassysteme: Wenn Sie Prozessgase verwenden, überprüfen Sie alle Leitungen, Regler und Ventile auf Lecks. Die Arbeitsumgebung des Ofens muss frei von brennbaren oder korrosiven Gasen gehalten werden.

Häufige Fallstricke und Überlegungen

Wartung ist kein Einheitsverfahren. Das Verständnis des Kontexts Ihrer Arbeit ist der Schlüssel zur Vermeidung kostspieliger Fehler und unnötiger Ausfallzeiten.

Der Einfluss der Anwendungskomplexität

Nicht alle Vakuumöfen haben die gleichen Wartungsanforderungen. Ein einfacher Ofen für die allgemeine Wärmebehandlung ist weitaus weniger anspruchsvoll als ein Hochreinheits-CVD-System.

- Standardöfen: Die Wartung ist oft unkompliziert und konzentriert sich auf die allgemeine Gesundheit des Vakuumsystems und die Überprüfung der Heizelemente. Die betrieblichen Anforderungen sind weniger streng.

- Fortschrittliche CVD-Öfen: Diese erfordern eine hochtechnische Wartung. Die Reinheit des Prozesses ist von größter Bedeutung, was bedeutet, dass selbst geringfügige Verunreinigungen die Ergebnisse ruinieren können. Die Wartung ist häufiger, detaillierter und erfordert oft spezielle Fachkenntnisse.

Proaktive vs. Reaktive Wartung

Warten Sie niemals, bis ein Problem auftritt. Ein proaktiver Zeitplan ist Ihr bester Schutz.

- Verbotene Maßnahmen: Injizieren Sie niemals Flüssigkeiten oder geschmolzene Metalle direkt in den Ofen. Dies führt zu sofortigen und katastrophalen Schäden.

- Professionelle Hilfe: Wenn eine größere Fehlfunktion oder ein Schaden auftritt, versuchen Sie keine komplexen Reparaturen selbst durchzuführen, es sei denn, Sie sind ein qualifizierter Techniker. Wenden Sie sich an den Hersteller oder einen zertifizierten Fachmann.

Erstellung Ihres Wartungsplans

Ihre Wartungsstrategie sollte direkt an die Anwendung und Komplexität Ihres Ofens gekoppelt sein.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Glühen liegt: Ihre höchste Priorität liegt auf der routinemäßigen Reinigung der Kammer und der konsequenten Wartung der Vakuumpumpe.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung (z. B. CVD) liegt: Sie müssen in einen formellen Servicevertrag investieren und ein strenges Protokoll zur Kontrolle von Verunreinigungen entwickeln.

- Wenn Sie den Kauf eines neuen Ofens bewerten: Berücksichtigen Sie den empfohlenen Wartungsplan des Herstellers und die damit verbundenen Kosten in Ihrer Analyse der Gesamtbetriebskosten.

Eine konsistente Wartungsroutine ist der effektivste Weg, um die Sicherheit, Zuverlässigkeit und Langlebigkeit Ihres Vakuumofens zu gewährleisten.

Zusammenfassungstabelle:

| Wartungsbereich | Schlüsselaufgaben | Zweck |

|---|---|---|

| Vakuumsystem | Pumpenöl prüfen, Dichtungen inspizieren, Kammer reinigen | Vakuumintegrität aufrechterhalten |

| Heizelemente | Visuelle Inspektion auf Verschleiß, Kontamination | Thermische Gleichmäßigkeit sicherstellen |

| Sicherheitssysteme | Verriegelungen prüfen, Gasleitungen inspizieren | Betriebssicherheit gewährleisten |

| Stromversorgung | Verbindungen sichern, Steuerungen prüfen | Stabile thermische Umgebung garantieren |

Stellen Sie sicher, dass Ihr Vakuumröhrenofen mit den fortschrittlichen Lösungen von KINTEK Spitzenleistungen erbringt. Durch die Nutzung hervorragender F&E und der hauseigenen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Muffelöfen, Röhrenöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Sicherheit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung