Im Kern leitet ein horizontaler Ofen seine Vielseitigkeit aus einem Design ab, das meisterhaft drei kritische Elemente kombiniert: ein großes Verarbeitungsvolumen, eine hochgradig gleichmäßige Erwärmung und eine präzise atmosphärische und thermische Steuerung. Diese Kombination ermöglicht es einem einzigen Gerät, als zuverlässiges Arbeitstier für eine breite Palette industrieller und wissenschaftlicher Anwendungen zu dienen, von der Wärmebehandlung von Metallen bis zur Herstellung fortschrittlicher Halbleiter.

Die Auswahl der richtigen thermischen Verarbeitungsanlagen erfordert mehr als nur eine einfache Auflistung von Merkmalen. Die wahre Vielseitigkeit eines horizontalen Ofens liegt nicht nur darin, was er kann, sondern in seiner grundlegenden Fähigkeit, außergewöhnlich gleichmäßige Ergebnisse im großen Maßstab zu liefern, was ihn zu einer kosteneffizienten und anpassungsfähigen Lösung für die volumenstarke Produktion macht.

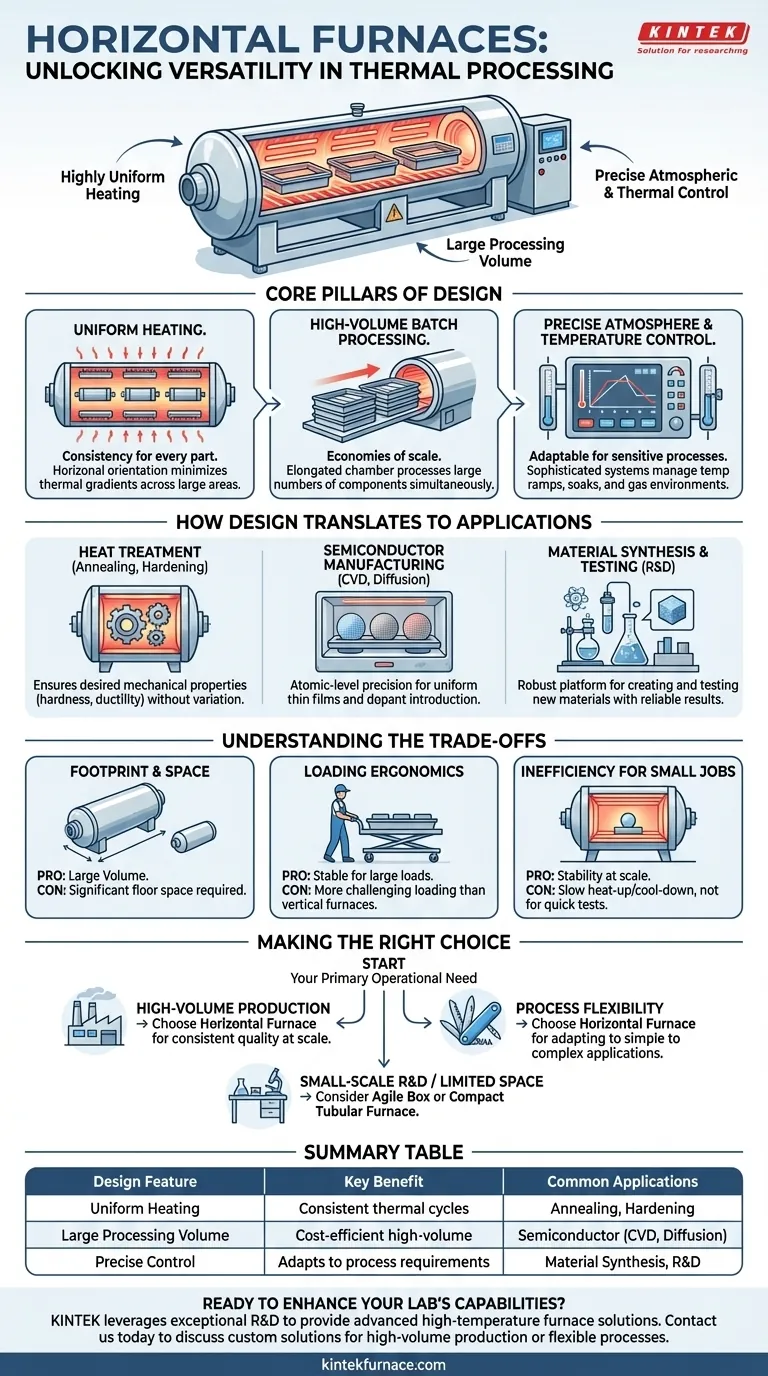

Die Kernpfeiler des Designs horizontaler Öfen

Die Vielseitigkeit eines horizontalen Ofens ist kein Zufall; sie ist das direkte Ergebnis gezielter Designentscheidungen, die Konsistenz, Kapazität und Kontrolle priorisieren.

Gleichmäßige Erwärmung über einen großen Bereich

Die horizontale Rohr- oder Kammerkonstruktion, umgeben von sorgfältig konfigurierten Heizelementen, ist für einen Hauptzweck konzipiert: thermische Gleichmäßigkeit.

Im Gegensatz zu einigen vertikalen Designs, bei denen Konvektion Temperaturgradienten erzeugen kann, ermöglicht die horizontale Ausrichtung ein stabileres und vorhersagbareres thermisches Umfeld entlang der gesamten Länge des Verarbeitungsbereichs. Dies stellt sicher, dass jedes Teil in einer großen Charge exakt den gleichen thermischen Zyklus erfährt.

Verarbeitung großer Chargen (High-Volume Batch Processing)

Ein Hauptvorteil ist die Fähigkeit, eine große Anzahl von Komponenten gleichzeitig zu verarbeiten. Diese High-Volume-Fähigkeit ist eine direkte Funktion der länglichen Kammer des Ofens.

Durch die Verarbeitung großer Chargen anstelle einzelner Teile oder kleiner Gruppen erzielen Hersteller erhebliche Skaleneffekte. Dies senkt die Kosten pro Teil, spart Energie und erhöht den Gesamtdurchsatz, was es zu einer wirtschaftlich sinnvollen Wahl für Produktionsumgebungen macht.

Präzise Temperatur- & Atmosphärenkontrolle

Wahre Vielseitigkeit ergibt sich aus der Fähigkeit, sich an unterschiedliche Prozessanforderungen anzupassen. Moderne horizontale Öfen integrieren hochentwickelte Steuerungssysteme zur Verwaltung sowohl von Temperatur als auch Atmosphäre.

Dazu gehören programmierbare Thermostate und Timer für präzise Temperaturrampen und Haltezeiten sowie Systeme zur Zufuhr, Spülung und Aufrechterhaltung spezifischer Gase. Diese Steuerung ermöglicht es dem Ofen, empfindliche Prozesse wie die chemische Gasphasenabscheidung (CVD) genauso einfach wie das einfache Glühen zu bewältigen.

Wie das Design zu vielseitigen Anwendungen führt

Diese Kerndesigndetails ermöglichen es dem horizontalen Ofen, bei einer Vielzahl anspruchsvoller Anwendungen hervorragende Leistungen zu erbringen.

Für die Wärmebehandlung (Glühen, Härten)

In der Metallurgie werden die endgültigen Eigenschaften eines Materials durch seine thermische Historie bestimmt. Die gleichmäßige Erwärmung eines horizontalen Ofens stellt sicher, dass jede Komponente in einer Charge ohne Abweichung die gewünschte Härte, Duktilität oder Spannungsentlastung erreicht.

Für die Halbleiterfertigung (CVD, Diffusion)

Die Herstellung von Mikrochips erfordert Präzision auf atomarer Ebene. Die makellose Atmosphärenkontrolle und thermische Stabilität eines horizontalen Ofens sind für Prozesse wie die Abscheidung gleichmäßiger dünner Schichten (CVD) oder das Einbringen von Dotierstoffen in Siliziumwafer (Diffusion) unerlässlich.

Für die Materialsynthese und -prüfung

In Forschung und Entwicklung erfordert die Herstellung oder Prüfung neuer Materialien oft deren Aussetzung rauen Bedingungen. Die robuste Konstruktion und die hochkontrollierte Umgebung eines horizontalen Ofens machen ihn zu einer idealen Plattform für diese Experimente und liefern zuverlässige und reproduzierbare Ergebnisse.

Die Kompromisse verstehen

Kein Design ist ohne Kompromisse. Das Verständnis der Einschränkungen eines horizontalen Ofens ist entscheidend für eine fundierte Entscheidung.

Standort- und Platzbedarf

Der Vorteil des "großen Volumens" bringt einen direkten Kompromiss mit sich: einen großen physischen Platzbedarf. Diese Öfen benötigen erhebliche Stellfläche, was in kleineren Laboren oder überfüllten Anlagen einschränkend sein kann.

Ergonomie beim Be- und Entladen

Das Be- und Entladen langer Prozessrohre oder schwerer Produkt-"Boote" in eine horizontale Kammer kann schwieriger sein, als einfach einen Gegenstand auf die Herdplatte eines Kastensofens mit vertikal angehobener Tür zu legen. Dies kann bei schweren Lasten spezielle Wagen oder Automatisierung erfordern.

Ineffizienz bei kleinen Einzelaufträgen

Die große thermische Masse, die zur Stabilität beiträgt, bedeutet auch, dass der Ofen langsam aufzuheizen und abzukühlen ist. Für schnelle Tests an einer einzelnen, kleinen Probe ist oft ein kleinerer Muffel- oder Kompakt-Rohrofen die energieeffizientere und schnellere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von Ihrem primären betrieblichen Bedarf geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken Produktion liegt: Die Chargenkapazität und die außergewöhnliche thermische Gleichmäßigkeit des horizontalen Ofens machen ihn zur überlegenen Wahl, um gleichbleibende Qualität im großen Maßstab zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität liegt: Die Fähigkeit, sowohl Temperatur als auch Atmosphäre präzise zu steuern, ermöglicht es diesem Ofen, sich an eine Vielzahl von Anwendungen anzupassen, von einfach bis komplex.

- Wenn Ihr Hauptaugenmerk auf F&E im kleinen Maßstab liegt oder Sie nur begrenzten Platz haben: Ein kleinerer, wendigerer Kastenthermoofen oder ein spezieller Rohrofen bedient Ihren Bedarf an schnellen thermischen Zyklen und einem minimalen Platzbedarf möglicherweise besser.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, seine grundlegenden Konstruktionsprinzipien mit den spezifischen Anforderungen Ihres Prozesses in Einklang zu bringen.

Zusammenfassungstabelle:

| Konstruktionsmerkmal | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Gleichmäßige Erwärmung | Gewährleistet konsistente thermische Zyklen über große Flächen | Glühen, Härten von Metallen |

| Großes Verarbeitungsvolumen | Unterstützt die Verarbeitung großer Chargen für Kosteneffizienz | Halbleiterfertigung (CVD, Diffusion) |

| Präzise Temperatur- & Atmosphärenkontrolle | Ermöglicht die Anpassung an verschiedene Prozessanforderungen | Materialsynthese, F&E-Tests |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem vielseitigen horizontalen Ofen zu erweitern? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die volumenstarke Produktion oder flexible Prozesse präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Effizienz und Präzision in Ihre Abläufe bringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung