Kurz gesagt, ein Drehrohrofen kann unter mehreren präzise kontrollierten Atmosphären betrieben werden. Dazu gehören Umgebungsluft, inerte Gase wie Stickstoff (N₂) und Argon (Ar) sowie reaktive Gase wie Wasserstoff (H₂) oder Dampf. Die Auswahl ist eine kritische Prozessentscheidung, kein nachträglicher Gedanke.

Die Atmosphäre in einem Drehrohrofen ist nicht nur eine Hintergrundbedingung – sie ist eine aktive Variable, die die chemischen und physikalischen Eigenschaften Ihres Endmaterials direkt beeinflusst. Die Wahl der richtigen Atmosphäre ist ebenso entscheidend wie die Einstellung der korrekten Temperatur und Rotationsgeschwindigkeit.

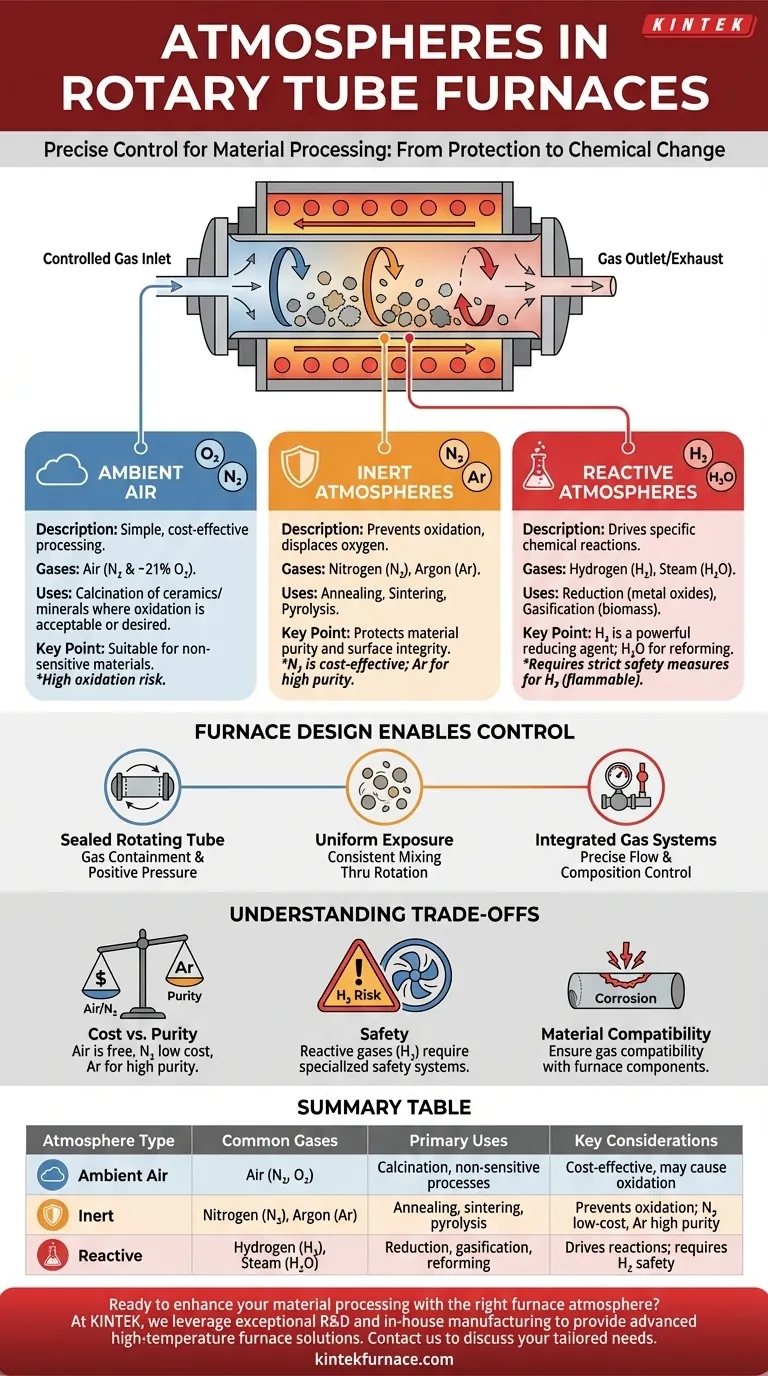

Die Rolle der Atmosphäre bei der Materialverarbeitung

Die Wahl der Atmosphäre hängt grundsätzlich von Ihrem Ziel ab: Ihr Material vor Veränderungen zu schützen oder absichtlich eine chemische Veränderung herbeizuführen.

Die Ausgangsbasis: Verarbeitung in Luft

Die Verarbeitung in Umgebungsluft ist die einfachste und kostengünstigste Option. Luft besteht hauptsächlich aus Stickstoff und etwa 21 % Sauerstoff.

Dies ist nur für Materialien geeignet, die bei hohen Temperaturen nicht oxidationsempfindlich sind, wie z.B. bei der Kalzinierung bestimmter Keramiken oder Mineralien, wo die Reaktion mit Sauerstoff entweder erwünscht oder unerheblich ist.

Unerwünschte Reaktionen verhindern: Inerte Atmosphären

Der häufigste Grund, die Atmosphäre zu kontrollieren, ist die Verhinderung von Oxidation. Inertgase verdrängen Sauerstoff und schaffen eine neutrale Umgebung.

Stickstoff (N₂) und Argon (Ar) sind die Hauptoptionen. Sie werden für Prozesse wie Glühen, Sintern oder Pyrolyse verwendet, bei denen ein Material erhitzt werden muss, ohne dass es mit seiner Umgebung reagiert. Dies schützt die Reinheit und Oberflächenintegrität des Materials.

Chemische Veränderungen herbeiführen: Reaktive Atmosphären

In anderen Fällen besteht das Ziel darin, eine bestimmte chemische Reaktion zu erzwingen. Ein reaktives Gas wird eingeführt, um als chemisches Mittel zu wirken.

Wasserstoff (H₂) ist ein starkes Reduktionsmittel. Er wird verwendet, um Sauerstoffatome aus Materialien zu entfernen, z. B. bei der Rückumwandlung von Metalloxiden in ihre Basismetalle.

Dampf (H₂O) ist ein weiteres häufig verwendetes reaktives Gas. Er wird oft in Prozessen wie der Biomassevergasung oder dem Reformieren eingesetzt, wo er mit kohlenstoffbasierten Materialien reagiert, um Synthesegas (Syngas) zu erzeugen.

Wie das Ofendesign die Atmosphärenkontrolle ermöglicht

Die Fähigkeit, diese spezifischen Atmosphären aufrechtzuerhalten, ist ein zentrales Designmerkmal eines Drehrohrofens, keine Improvisation.

Das versiegelte rotierende Rohr

Der Ofen ist um ein Prozessrohr herum gebaut, das an beiden Enden versiegelt werden kann. Diese Abdichtung ermöglicht es, ein bestimmtes Gas einzuleiten, die Luft zu entfernen und einen Überdruck aufrechtzuerhalten, um Leckagen zu verhindern.

Gleichmäßige Exposition durch Rotation

Die kontinuierliche Rotation des Rohrs sorgt dafür, dass die gesamte Materialcharge ständig umgewälzt und gemischt wird. Dies gewährleistet, dass jedes Partikel gleichmäßig der kontrollierten Atmosphäre und der Wärme ausgesetzt ist, wodurch Inkosistenzen im Endprodukt vermieden werden.

Integrierte Gasversorgungssysteme

Moderne Systeme umfassen spezielle Inertgas-Pakete oder Gasverteiler. Diese Funktionen ermöglichen eine präzise Steuerung der Durchflussrate, des Drucks und der Zusammensetzung des in den Ofen geleiteten Gases und verwandeln ihn in einen hochkontrollierten chemischen Reaktor.

Die Kompromisse verstehen

Die Wahl einer Atmosphäre beinhaltet das Abwägen von Prozessanforderungen mit praktischen Einschränkungen wie Kosten und Sicherheit.

Kosten vs. Reinheit

Die Verarbeitung an der Luft ist kostenlos. Die Verwendung von Stickstoff ist eine relativ kostengünstige Option für eine inerte Atmosphäre. Hochreines Argon ist deutlich teurer und wird typischerweise für hochsensible Materialien reserviert, die selbst bei hohen Temperaturen mit Stickstoff reagieren könnten.

Sicherheit bei reaktiven Gasen

Die Verwendung reaktiver Gase wie Wasserstoff birgt erhebliche Sicherheitsherausforderungen. Wasserstoff ist hochentzündlich und erfordert spezielle Handhabung, Lecksuchsysteme und Ofenbelüftung, um das Explosionsrisiko zu vermeiden.

Materialkompatibilität

Die gewählte Atmosphäre muss nicht nur mit dem zu verarbeitenden Material, sondern auch mit den Ofenkomponenten kompatibel sein. Bestimmte Gase können bei hohen Temperaturen korrosiv werden und das Prozessrohr, Dichtungen oder andere interne Teile im Laufe der Zeit beschädigen.

Die richtige Atmosphäre für Ihr Ziel auswählen

Ihr Prozessziel ist der wichtigste Faktor bei der Bestimmung der richtigen Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt (z. B. Glühen von Metallen): Eine inerte Atmosphäre aus Stickstoff oder Argon ist Ihre Standardwahl zum Schutz der Oberflächenintegrität des Materials.

- Wenn Ihr Hauptaugenmerk auf der Herbeiführung einer chemischen Reduktion liegt (z. B. Umwandlung von Metalloxiden): Eine reaktive Atmosphäre mit Wasserstoff (H₂) ist erforderlich, um Sauerstoff aus Ihrem Material zu entfernen.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen thermischen Behandlung wie der Vergasung liegt (z. B. für Kohlenstoffmaterialien): Eine reaktive Dampf (H₂O)-Atmosphäre ist oft erforderlich, um die gewünschte chemische Umwandlung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einfacher Kalzinierung ohne empfindliche Reaktionen liegt: Die Verarbeitung in Umgebungsluft kann ausreichen und ist die kostengünstigste Option.

Letztendlich verwandelt Ihre Wahl der Atmosphäre den Ofen von einem einfachen Ofen in einen präzisen chemischen Reaktor.

Zusammenfassungstabelle:

| Atmosphärentyp | Gängige Gase | Hauptanwendungen | Wichtige Überlegungen |

|---|---|---|---|

| Umgebungsluft | Luft (N₂, O₂) | Kalzinierung, unempfindliche Prozesse | Kostengünstig, kann aber Oxidation verursachen |

| Inert | Stickstoff (N₂), Argon (Ar) | Glühen, Sintern, Pyrolyse | Verhindert Oxidation; Stickstoff ist kostengünstig, Argon für hohe Reinheit |

| Reaktiv | Wasserstoff (H₂), Dampf (H₂O) | Reduktion, Vergasung, Reformierung | Fördert chemische Reaktionen; erfordert Sicherheitsmaßnahmen für H₂ |

Bereit, Ihre Materialverarbeitung mit der richtigen Ofenatmosphäre zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und die Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen