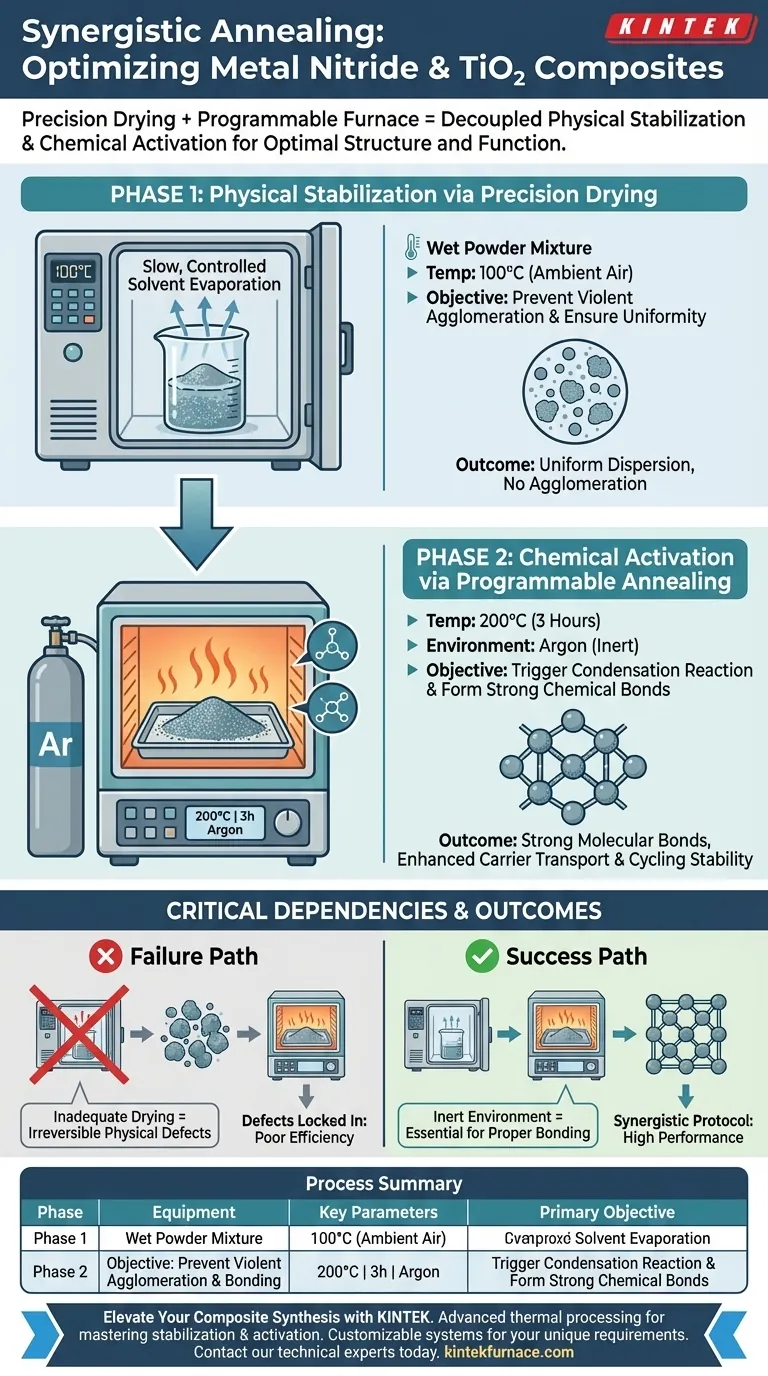

Die Synergie zwischen Präzisionstrockenschränken und programmierbaren Öfen dient dazu, die physikalische Stabilisierung von der chemischen Aktivierung zu entkoppeln und sicherzustellen, dass das Verbundmaterial eine optimale Struktur und Funktion erreicht.

Der Trockenschrank arbeitet bei 100 °C, um Lösungsmittel langsam zu verdampfen und so strukturelle Schäden durch schnellen Feuchtigkeitsverlust zu verhindern. Dies bereitet das Material auf den programmierbaren Ofen vor, der einen 200 °C Glühzyklus in einer Argonatmosphäre durchführt, um starke chemische Bindungen zu schmieden, was die Ladungsträgertransporteffizienz und die Zyklenstabilität direkt verbessert.

Um Hochleistungs-Verbundwerkstoffe zu erzielen, müssen Sie zuerst die Partikeldispersion erhalten und dann die Oberflächenchemie aktivieren. Der Trockenschrank verhindert den physikalischen Defekt der Agglomeration und schafft die notwendige Grundlage für den Ofen, um die chemischen Kondensationsreaktionen auszulösen, die die elektrische Leistung antreiben.

Phase 1: Physikalische Stabilisierung durch Präzisionstrocknung

Die erste Phase des Prozesses konzentriert sich ausschließlich auf die physikalische Morphologie der Metallnitrid- und Titandioxid-Mischung.

Kontrollierte Lösungsmittelverdampfung

Ein Präzisionstrockenschrank wird auf konstante 100 °C eingestellt.

Diese moderate Temperatur stellt sicher, dass die Lösungsmittel in der Mischung langsam und gleichmäßig verdampft werden.

Verhinderung von Strukturdefekten

Das Hauptziel dieser Phase ist die Vermeidung einer gewaltsamen Agglomeration.

Wenn Lösungsmittel zu schnell oder ungleichmäßig entfernt werden, verklumpen die Pulverpartikel und erzeugen strukturelle Inkonsistenzen.

Durch langsames Entfernen von Feuchtigkeit verhindert der Ofen die Feuchtigkeitsspeicherung, die ansonsten die Gleichmäßigkeit des Verbundmaterials stören würde.

Phase 2: Chemische Aktivierung durch programmierbares Ausglühen

Sobald die physikalische Struktur stabilisiert ist, wird das Material für die chemische Verarbeitung in einen programmierbaren Ofen überführt.

Auslösen der Kondensationsreaktion

Der Ofen führt eine Glühbehandlung bei 200 °C für 3 Stunden in einer Argonatmosphäre durch.

Dieses spezifische thermische Profil löst eine Kondensationsreaktion zwischen den oberflächlichen Hydroxylgruppen aus.

Bildung starker chemischer Bindungen

Diese Reaktion erzeugt starke chemische Bindungen zwischen dem Metallnitrid und der Titandioxid-Oberfläche.

Diese Bindungen sind der entscheidende Mechanismus, der die beiden Materialien auf molekularer Ebene verbindet.

Verbesserung der Leistungskennzahlen

Die Bildung dieser Bindungen führt direkt zu einer verbesserten Geräteperformance.

Insbesondere verbessert sie signifikant die Ladungsträgertransporteffizienz, wodurch sich Elektronen freier durch den Verbundstoff bewegen können.

Sie verbessert auch die Zyklenstabilität und stellt sicher, dass das Material seine Leistung über wiederholte Anwendungen hinweg beibehält.

Kritische Prozessabhängigkeiten

Das Verständnis der Beziehung zwischen diesen beiden Schritten ist entscheidend für konsistente Ergebnisse. Hier treten oft Prozessfehler auf.

Die Folge unzureichender Trocknung

Wenn die Trocknungsphase überstürzt wird oder die Temperatur zu hoch ist, agglomeriert das Pulver, bevor es den Ofen erreicht.

Der Ofen kann physikalische Agglomeration nicht korrigieren; er wird die Defekte einfach chemisch fixieren, was zu einer schlechten Transporteffizienz führt.

Die Notwendigkeit der inerten Umgebung

Die Ofenphase erfordert speziell eine Argonatmosphäre.

Ohne diese inerte Atmosphäre könnten die hohen Temperaturen, die für die Kondensationsreaktion erforderlich sind, zu unerwünschter Oxidation führen und das Metallnitrid abbauen, anstatt es an das Titandioxid zu binden.

Optimierung Ihres Glühprotokolls

Um sicherzustellen, dass Ihre Verbundwerkstoffe die höchstmögliche Leistung erzielen, priorisieren Sie Ihre Geräteeinstellungen basierend auf dem spezifischen Ergebnis, das Sie steuern müssen.

- Wenn Ihr Hauptaugenmerk auf Morphologie (Struktur) liegt: Priorisieren Sie die Präzisionstrocknungsphase, um eine langsame, gleichmäßige Lösungsmittelverdampfung zu gewährleisten, die Partikelagglomeration verhindert.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit (Leistung) liegt: Stellen Sie sicher, dass der programmierbare Ofen eine strikte Argonatmosphäre bei 200 °C aufrechterhält, um die Kondensationsreaktion und die chemische Bindung zu maximieren.

Indem Sie die unterschiedliche Rolle jeder thermischen Phase respektieren, verwandeln Sie eine einfache Mischung in ein hochstabiles, effizientes Verbundmaterial.

Zusammenfassungstabelle:

| Prozessphase | Gerätetyp | Schlüsselparameter | Hauptziel |

|---|---|---|---|

| Phase 1: Physikalische Stabilisierung | Präzisionstrockenschrank | 100 °C, Umgebungsluft | Agglomeration verhindern & gleichmäßige Lösungsmittelverdampfung sicherstellen |

| Phase 2: Chemische Aktivierung | Programmierbarer Ofen | 200 °C, 3h, Argon-Umgebung | Kondensationsreaktionen auslösen & starke molekulare Bindungen bilden |

| Kritisches Ergebnis | Synergetisches Protokoll | Sequentielle Verarbeitung | Hohe Ladungsträgertransporteffizienz & Zyklenstabilität |

Verbessern Sie Ihre Verbundstoffsynthese mit KINTEK

Präzision bei der thermischen Verarbeitung ist der Unterschied zwischen Materialversagen und innovativer Hochleistung. KINTEK bietet die fortschrittlichen Laborgeräte, die notwendig sind, um sowohl physikalische Stabilisierung als auch chemische Aktivierung zu meistern.

Mit Unterstützung von F&E-Experten und weltklasse Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie Präzisionstrockenschränke – alle voll anpassbar, um Ihre einzigartigen Glühanforderungen zu erfüllen. Ob Sie die Partikeldispersion optimieren oder molekulare Bindungen in inerten Umgebungen schmieden, KINTEK sorgt dafür, dass Ihr Labor die Zuverlässigkeit erhält, die es verdient.

Bereit, Ihr Glühprotokoll zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Röhrenofen bei der Umwandlung von Vorläufern in mikrowellenabsorbierende Fe-CN@CoCN? Experten-Einblicke

- Was ist die Kernfunktion eines Laborrohr-Ofens bei der Torrefizierung? Optimierung der Umwandlung von Obst- und Gemüseresten

- Wie wird ein Hochtemperatur-Röhrenofen bei der Herstellung von vertikalen Siliziumtransistoren eingesetzt? Master Präzisionsoxidation

- Welche Rolle spielt der Kalzinierungsprozess in einem Hochvakuumröhrenofen bei der Bildung von Ce1-xTixO2-δ-Trägern?

- Was ist der Zweck des stundenlangen Spülens eines Rohrofens mit hochreinem Argon? Gewährleistung reiner Siliziumstahl-Ergebnisse

- Wie wird ein Quarzrohr-Ofen für den Vakuumbetrieb konstruiert? Entdecken Sie Schlüsselelemente des Designs für die Hochtemperatur-Vakuumverarbeitung

- Warum ist eine Hochvakuum- oder Hochreine Stickstoffrohr-Ofen für das Wachstum von Karbid-Ausscheidungen in Stahl notwendig?

- Wie ermöglicht ein Labortiegelofen die Umwandlung von Hydrochar in hierarchisches poröses Kohlenstoff?