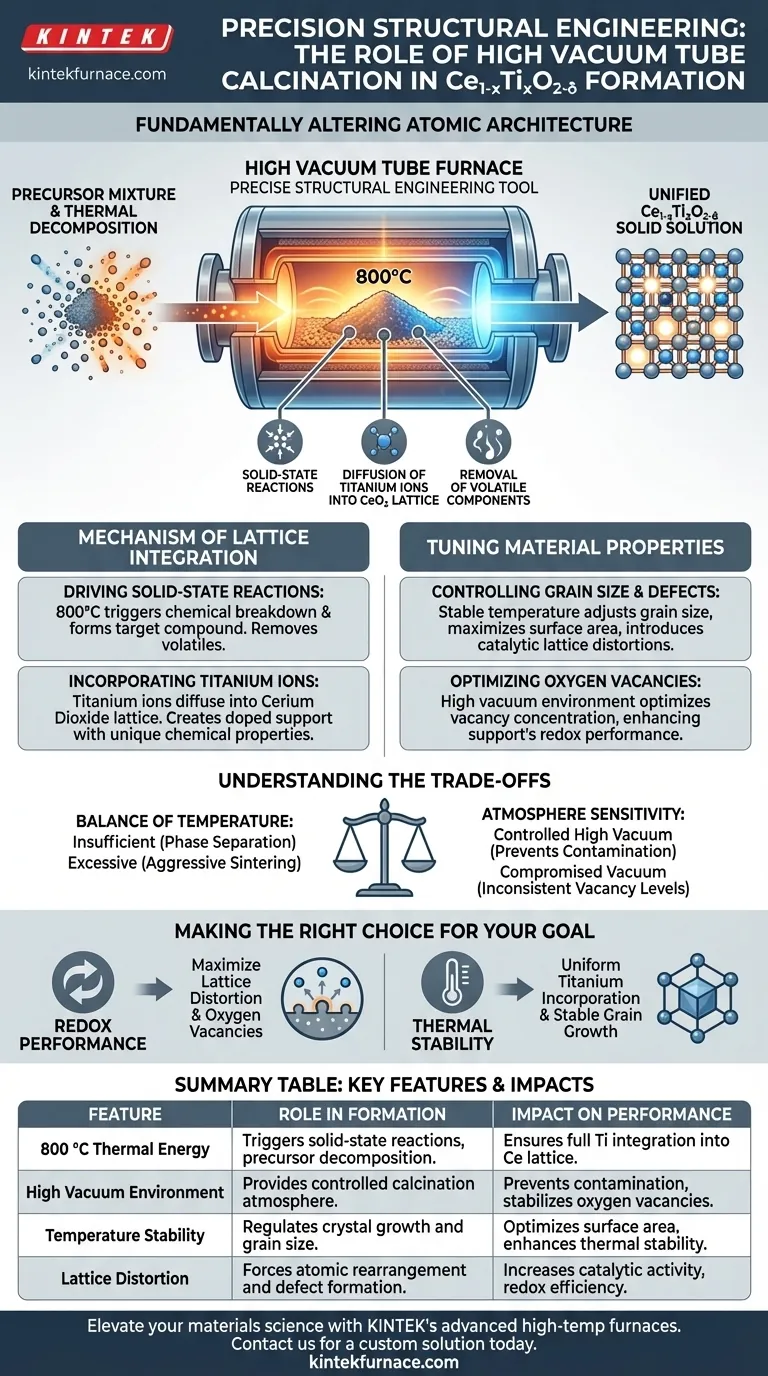

Die Rolle des Hochvakuumröhrenofens besteht darin, als präzises Werkzeug für das Struktur-Engineering zu fungieren, das die atomare Architektur von Ce1-xTixO2-δ-Trägern grundlegend verändert. Bei etwa 800 °C treibt der Ofen die thermische Zersetzung von Vorläufern voran und initiiert Festkörperreaktionen. Diese thermische Energie zwingt Titanionen, sich direkt in das Ceroxidgitter zu integrieren, wodurch eine Mischung von Elementen in eine einheitliche, funktionale Mischkristallphase umgewandelt wird.

Die Hochvakuumumgebung und das stabile Temperaturfeld ermöglichen eine präzise Steuerung atomarer Defekte. Durch die Kontrolle von Gitterverzerrungen und der Konzentration von Sauerstofffehlstellen diktiert der Kalzinierungsprozess direkt die endgültige Redoxeffizienz und thermische Stabilität des Materials.

Der Mechanismus der Gitterintegration

Förderung von Festkörperreaktionen

Die Kernfunktion des Ofens besteht darin, die Aktivierungsenergie für Festkörperreaktionen bereitzustellen. Einfaches Mischen von Vorläufern ist nicht ausreichend; die 800 °C-Umgebung löst die chemische Zersetzung aus, die zur Bildung der Zielverbindung erforderlich ist. Diese thermische Zersetzung entfernt flüchtige Komponenten und bereitet die Bühne für die atomare Umlagerung.

Einbau von Titanionen

Das bestimmende Merkmal von Ce1-xTixO2-δ ist die Anwesenheit von Titan innerhalb der Cerstruktur. Der Ofen erleichtert die Diffusion von Titanionen in das Ceroxidgitter. Dies ist keine bloße Oberflächenbeschichtung, sondern eine strukturelle Integration, die ein dotiertes Trägermaterial mit einzigartigen chemischen Eigenschaften schafft.

Abstimmung von Materialeigenschaften

Kontrolle von Korngröße und Defekten

Die Stabilität des Temperaturfeldes im Röhrenofen ermöglicht die präzise Einstellung der Korngröße. Durch die Steuerung des Kristallwachstums können Ingenieure die für Reaktionen verfügbare Oberfläche maximieren. Darüber hinaus führt der Prozess zu kontrollierten Gitterverzerrungen, die für die katalytische Aktivität des Materials unerlässlich sind.

Optimierung von Sauerstofffehlstellen

Eines der kritischsten Ergebnisse dieses spezifischen Kalzinierungsprozesses ist die Steuerung der Konzentration von Sauerstofffehlstellen. Diese Fehlstellen (fehlende Sauerstoffatome im Gitter) dienen als aktive Zentren für chemische Reaktionen. Die Ofenumgebung wird so abgestimmt, dass diese Fehlstellen optimiert werden, wodurch die Redoxleistung (Reduktion-Oxidation) des Trägers verbessert wird.

Verständnis der Kompromisse

Das Gleichgewicht der Temperatur

Während hohe Temperaturen für die Gitterintegration notwendig sind, ist Präzision von größter Bedeutung. Wenn die Temperatur nicht ausreicht, integrieren sich die Titanionen möglicherweise nicht vollständig, was zu Phasentrennung anstelle einer Mischkristallbildung führt. Umgekehrt können übermäßige Hitze oder mangelnde Kontrolle zu aggressivem Sintern führen, was die spezifische Oberfläche zerstört und die Reaktivität verringert.

Atmosphärenempfindlichkeit

Der Aspekt "Hochvakuum" des Ofens spielt eine subtile, aber entscheidende Rolle. Er sorgt für eine kontrollierte Kalzinierungsatmosphäre und verhindert unerwünschte Reaktionen mit Umgebungsgasen. Ein beeinträchtigtes Vakuum oder eine instabile Atmosphäre kann zu inkonsistenten Sauerstofffehlstellenkonzentrationen führen, wodurch das Material für Hochleistungsanwendungen weniger wirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Die Kalzinierungsparameter sollten an die spezifischen Leistungskennzahlen angepasst werden, die Sie für Ihre Ce1-xTixO2-δ-Träger priorisieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Redoxleistung liegt: Priorisieren Sie Parameter, die Gitterverzerrungen und die Konzentration von Sauerstofffehlstellen maximieren, da diese Defekte als aktive Zentren für den chemischen Austausch dienen.

- Wenn Ihr Hauptaugenmerk auf der thermischen Stabilität liegt: Konzentrieren Sie sich auf die gleichmäßige Einlagerung von Titan und ein stabiles Kornwachstum, um sicherzustellen, dass das Material den Betriebsbelastungen standhält, ohne sich zu zersetzen.

Letztendlich ist der Hochvakuumröhrenofen nicht nur ein Heizgerät, sondern das Instrument, das die "DNA" Ihres Katalysatorträgers auf atomarer Ebene definiert.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Bildung von Ce1-xTixO2-δ | Auswirkung auf die Materialleistung |

|---|---|---|

| 800 °C thermische Energie | Löst Festkörperreaktionen und Zersetzung von Vorläufern aus | Gewährleistet die vollständige Integration von Titan in das Cer-Gitter |

| Hochvakuumumgebung | Bietet eine kontrollierte Kalzinierungsatmosphäre | Verhindert Kontamination und stabilisiert die Sauerstofffehlstellenkonzentrationen |

| Temperaturstabilität | Reguliert Kristallwachstum und Korngröße | Optimiert die Oberfläche und verbessert die thermische Stabilität |

| Gitterverzerrung | Erzwingt atomare Umlagerung und Defektbildung | Erhöht die katalytische Aktivität und die Redoxeffizienz |

Die Präzisionsfertigung von Katalysatorträgern erfordert höchste Standards der thermischen Kontrolle. KINTEK bietet fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, Ihre genauen F&E-Spezifikationen zu erfüllen. Unterstützt durch fachmännische Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihnen bei der Optimierung der Gitterintegration und der Sauerstofffehlstellenkonzentration in Ihren Materialien zu helfen. Verbessern Sie Ihre Materialwissenschaft – kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Was sind die wichtigsten industriellen Anwendungen von Drehrohrofenen? Steigern Sie die Effizienz in der Metallurgie und Materialverarbeitung

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der N-CP-Synthese? Beherrschung der Präzisions-Carbonisierung

- Was ist die Funktion eines Rohrofens bei der Synthese von Molybdäncarbid? Master Catalyst Carbonization

- Wie wird die Temperatur in einem Rohrofen geregelt? Meister Sie präzise thermische Prozesse für Ihr Labor

- Wie erleichtert das Design eines Zweizonen-Rohrofens die präzise Umwandlung von Metallphosphiden? Optimierung von Heteroübergängen

- Warum ist die vertikale Ausrichtung eines Fallrohrofens wichtig?Optimieren Sie Effizienz und Sicherheit

- Welche Rolle spielt eine Gasphasenpumpe in einem Rohrofen? Master Fluid Delivery & Combustion Control