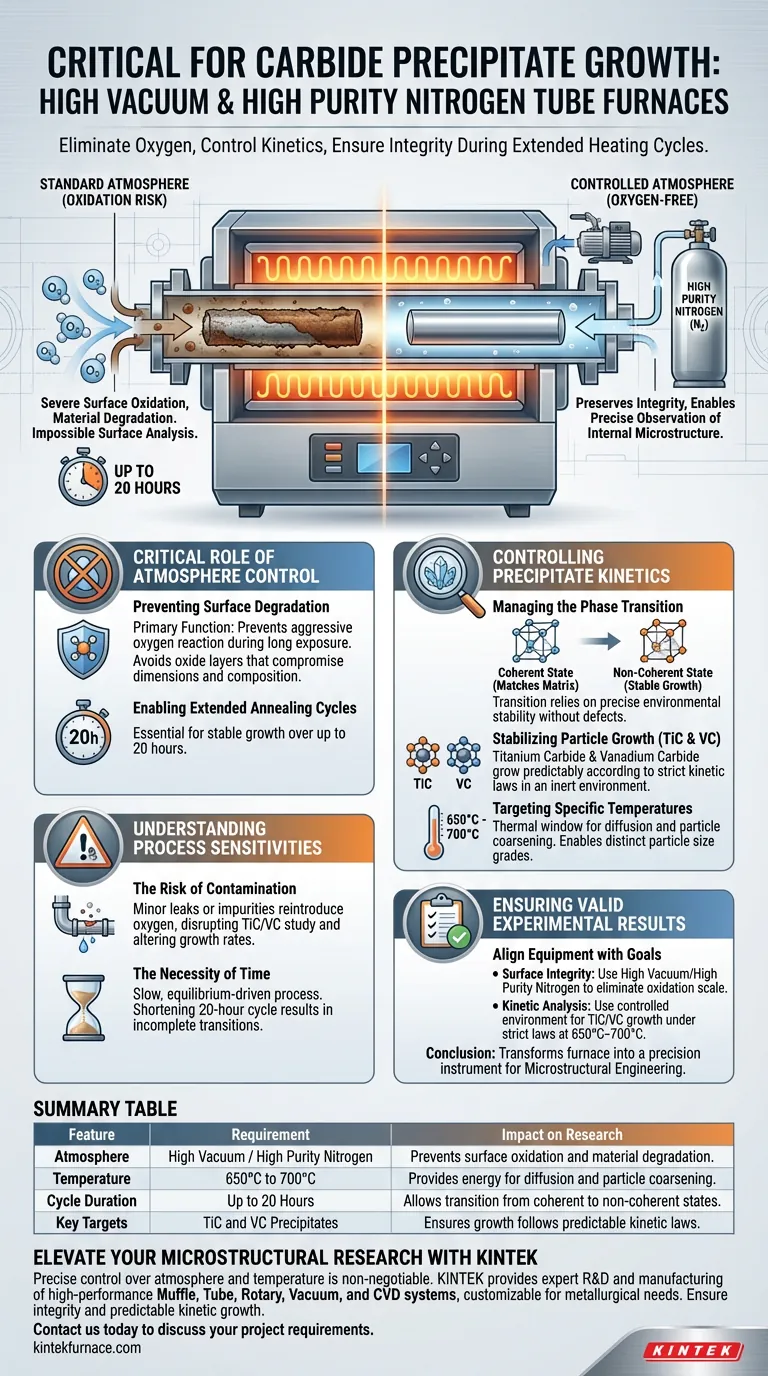

Die Notwendigkeit eines Hochvakuum- oder Hochreinen Stickstoffrohr-Ofens liegt in seiner Fähigkeit, Sauerstoff während der langen Heizzyklen zu eliminieren, die für die Forschung an Stahllegierungen erforderlich sind. Beim Glühen von Legierungen über Zeiträume von bis zu 20 Stunden würden normale atmosphärische Bedingungen sofortige und schwere Oberflächenoxidation verursachen. Durch die Aufrechterhaltung einer extrem sauerstoffarmen Umgebung bewahren diese Öfen die Integrität der Probe und ermöglichen die präzise Beobachtung interner Gefügeänderungen ohne äußere Einflüsse.

Kernbotschaft Um erfolgreich Ausscheidungen von einem kohärenten in einen nicht-kohärenten Zustand zu überführen, müssen Sie das Material von Umweltkontaminationen isolieren. Eine Hochvakuum- oder hochreine Stickstoffatmosphäre ist der einzige Weg, um sicherzustellen, dass das Partikelwachstum ausschließlich von kinetischen Gesetzen und der Temperatur angetrieben wird und nicht durch Oberflächenabbau oder Oxidation.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von Oberflächenabbau

Die Hauptfunktion der Verwendung von Hochvakuum oder hochreinem Stickstoff ist die Verhinderung von Oberflächenoxidation.

Wenn Stahllegierungen über lange Zeiträume hohen Temperaturen ausgesetzt sind, reagiert Sauerstoff aggressiv mit der Metalloberfläche.

Diese Reaktion erzeugt Oxidschichten, die die Abmessungen und die chemische Zusammensetzung des Materials beeinträchtigen und Oberflächenanalysen unmöglich machen können.

Ermöglichung langer Glühzyklen

Das Wachstum von Karbid-Ausscheidungen ist kein augenblicklicher Prozess; es erfordert erhebliche Zeit.

Spezifische Glühprotokolle erfordern oft Dauern von bis zu 20 Stunden.

Die Aufrechterhaltung einer reinen, sauerstofffreien Umgebung für diese Zeit ist unerlässlich, um sicherzustellen, dass das Material während der gesamten Behandlung stabil bleibt.

Kontrolle der Ausscheidungs-Kinetik

Steuerung des Phasenübergangs

Das Ziel dieser spezifischen Wärmebehandlung ist die Steuerung des Übergangs von Ausscheidungen.

Sie verschieben Partikel von einem kohärenten Zustand (in dem ihr Kristallgitter mit der Metallmatrix übereinstimmt) in einen nicht-kohärenten Zustand.

Dieser empfindliche Übergang beruht auf einer präzisen Umgebungsstabilität, um ohne Defekte abzulaufen.

Stabilisierung des Partikelwachstums

Der Ofen ermöglicht das stabile Wachstum spezifischer Karbidpartikel, insbesondere Titancarbid (TiC) und Vanadiumcarbid (VC).

Diese Partikel wachsen nach strengen kinetischen Gesetzen.

Eine inerte oder Vakuumumgebung stellt sicher, dass dieses Wachstum vorhersagbar und wiederholbar ist.

Anvisieren spezifischer Temperaturen

Um dieses Wachstum zu ermöglichen, muss der Ofen einen Temperaturbereich zwischen 650°C und 700°C aufrechterhalten.

Dieses thermische Fenster liefert die notwendige Energie für Diffusion und Partikelvergröberung.

Präzise Temperaturkontrolle, kombiniert mit Atmosphärenkontrolle, ermöglicht die Herstellung unterschiedlicher Partikelgrößenklassen für vergleichende Analysen.

Verständnis der Prozesssensitivitäten

Das Risiko der Kontamination

Obwohl diese Öfen leistungsfähig sind, ist der Prozess sehr empfindlich gegenüber der Reinheit der Umgebung.

Selbst ein geringer Leck im Vakuumsystem oder Verunreinigungen in der Stickstoffzufuhr können Sauerstoff wieder einführen.

Dies würde die Untersuchung von TiC- oder VC-Partikeln sofort stören und möglicherweise ihre Wachstumsraten oder Oberflächeneigenschaften verändern.

Die Notwendigkeit von Zeit

Es ist wichtig zu erkennen, dass dies ein langsamer, gleichgewichtsgetriebener Prozess ist.

Eine Verkürzung des 20-Stunden-Zyklus zur Zeitersparnis führt wahrscheinlich zu unvollständigen Phasenübergängen.

Sie müssen bereit sein, die volle Dauer einzuhalten, um einen echten nicht-kohärenten Zustand in den Ausscheidungen zu erreichen.

Sicherstellung gültiger experimenteller Ergebnisse

Wenn Sie zuverlässige Daten über das Wachstum von Ausscheidungen erzeugen möchten, müssen Sie Ihre Ausrüstungswahl mit Ihren spezifischen Analyse Zielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Sie müssen Hochvakuum oder hochreinen Stickstoff verwenden, um das Risiko der Bildung von Oxidationsschuppen während langer Wärmebehandlungen vollständig auszuschließen.

- Wenn Ihr Hauptaugenmerk auf kinetischer Analyse liegt: Sie benötigen die kontrollierte Umgebung, um sicherzustellen, dass TiC- und VC-Partikel bei 650°C–700°C streng nach kinetischen Gesetzen ohne äußere chemische Einflüsse wachsen.

Durch die Eliminierung von Sauerstoff und die präzise Kontrolle der Temperatur über längere Zeiträume verwandeln Sie Ihren Ofen von einem einfachen Heizgerät in ein Präzisionsinstrument für das Gefüge-Engineering.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkung auf die Forschung |

|---|---|---|

| Atmosphäre | Hochvakuum / Hochreiner Stickstoff | Verhindert Oberflächenoxidation und Materialabbau. |

| Temperatur | 650°C bis 700°C | Liefert Energie für Diffusion und Partikelvergröberung. |

| Zyklusdauer | Bis zu 20 Stunden | Ermöglicht den Übergang von kohärenten zu nicht-kohärenten Zuständen. |

| Schlüsselziele | TiC- und VC-Ausscheidungen | Stellt sicher, dass das Wachstum vorhersagbaren kinetischen Gesetzen folgt. |

Verbessern Sie Ihre Gefüge-Forschung mit KINTEK

Präzise Kontrolle über Atmosphäre und Temperatur ist für das Wachstum von Karbid-Ausscheidungen nicht verhandelbar. KINTEK bietet fachmännische F&E und Fertigung von Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, alle anpassbar an Ihre einzigartigen metallurgischen Forschungsbedürfnisse.

Stellen Sie die Integrität Ihrer Stahllegierungen sicher und erzielen Sie ein vorhersagbares kinetisches Wachstum mit unseren branchenführenden Hochtemperaturöfen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu sehen, wie unsere maßgeschneiderten Heizlösungen die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Funktion eines doppelzonigen Rohrofens bei der CVD von 2DP-F-Filmen? Präzise Dünnschichtwachstumskontrolle freischalten

- Welche Prozessumgebung bietet eine Rohröfen für die Karbonisierung von Erdnussschalen? Erzielung einer hochwertigen Porosität

- Warum wird ein Hochtemperatur-Rohröfen für die Oxidation von Siliziumwafern verwendet? Optimieren Sie Ihre Kobalt-Nanopartikelproduktion

- Warum eine Graphitbox in Röhrenöfen für die Sb2Se3-Glühung verwenden? Präzises Kristallwachstum & Dampfkontrolle erzielen

- Wie profitiert das CVD-Wachstum von WTe2 von der Konfiguration eines inneren Quarzrohrs? Optimieren Sie die Präzisionsdünnschichttechnik

- Welche physikalischen Bedingungen bietet eine Rohröfen für die Biomassepyrolyse? Beherrschen Sie die thermische Steuerung für Bioenergie

- Was war das ursprüngliche Konstruktionskonzept für Rohrbrennofensysteme? Entdecken Sie die von Kesseln inspirierten Wurzeln der modernen Beheizung

- Welche kritischen Prozessbedingungen bietet ein horizontaler Diffusionsrohrofen? Beherrschen Sie die Silizidbildung noch heute