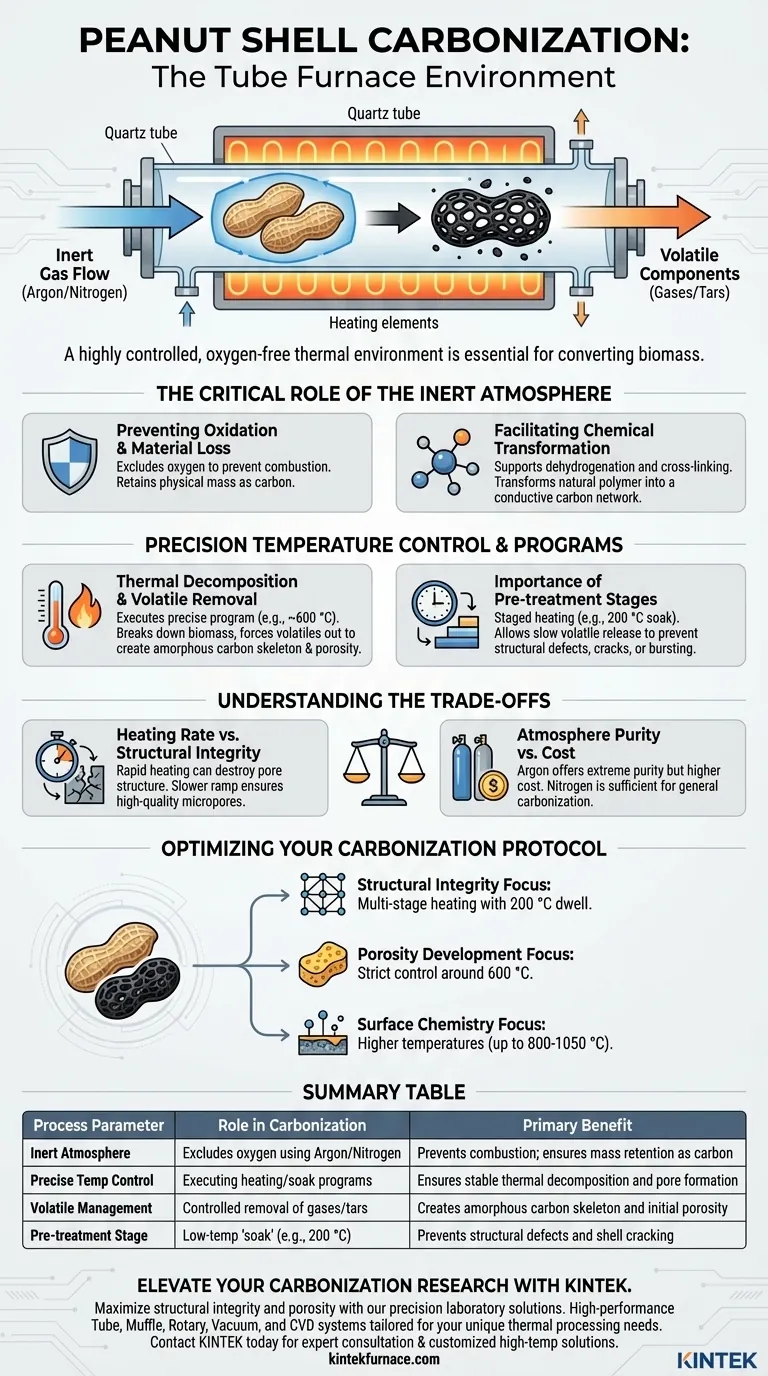

Ein Rohröfen schafft eine hochkontrollierte, sauerstofffreie thermische Umgebung, die für die Umwandlung von Biomasse unerlässlich ist. Insbesondere bietet er eine streng kontrollierte inerte Atmosphäre – typischerweise unter Verwendung von Argon –, gepaart mit präzisen Temperaturregelungsprogrammen, die oft um 600 °C arbeiten. Diese Umgebung erleichtert die thermische Zersetzung von Erdnussschalen und die kontrollierte Entfernung flüchtiger Bestandteile zur Bildung eines stabilen amorphen Kohlenstoffgerüsts mit anfänglicher Porosität.

Durch die Isolierung von Erdnussschalen in einem Inertgasstrom und die Anwendung exakter Heizprofile stellt der Rohröfen sicher, dass die Biomasse in eine stabile Kohlenstoffstruktur und nicht in Asche umgewandelt wird. Die kontrollierte Entfernung flüchtiger Stoffe ist der entscheidende Mechanismus, der die endgültige Porosität und Festigkeit des Materials bestimmt.

Die entscheidende Rolle der inerten Atmosphäre

Verhinderung von Oxidation und Materialverlust

Die Hauptfunktion der Umgebung im Rohröfen besteht darin, Sauerstoff auszuschließen. In einer normalen Umgebung an der freien Luft würde das Erhitzen von Erdnussschalen auf 600 °C zu einer Verbrennung führen, wobei nur Asche zurückbleibt.

Der Rohröfen nutzt einen kontinuierlichen Fluss von Inertgas wie Argon oder Stickstoff. Dies schafft eine Schutzschicht, die verhindert, dass das Kohlenstoffmaterial durch Oxidation verloren geht, und stellt sicher, dass die physikalische Masse der Schale als Kohlenstoff erhalten bleibt.

Ermöglichung chemischer Transformationen

Innerhalb dieser inerten Umgebung treibt der Ofen komplexe chemische Veränderungen an. Die Atmosphäre unterstützt Prozesse wie Dehydrierung und Vernetzung von Polymervorläufern.

Dies ermöglicht es, dass sich die organischen Strukturen innerhalb der Erdnussschale chemisch zersetzen, ohne mit der Luft zu reagieren, und wandelt das natürliche Polymernetzwerk in ein leitfähiges oder halbleitendes Kohlenstoffnetzwerk um.

Präzise Temperaturkontrolle und Programme

Thermische Zersetzung und Entfernung flüchtiger Stoffe

Der Ofen erhitzt das Material nicht einfach nur; er führt ein präzises Temperaturkontrollprogramm aus. Bei Betriebstemperaturen wie 600 °C bricht die Wärmeenergie die Biomasse-Struktur auf.

Diese Hitze zwingt flüchtige Bestandteile (Gase und Teere), aus der Schale zu entweichen. Wenn diese flüchtigen Stoffe das Material verlassen, hinterlassen sie Hohlräume, wodurch effektiv das amorphe Kohlenstoffgerüst entsteht und die anfängliche Porosität des Materials etabliert wird.

Die Bedeutung von Vorbehandlungsstufen

Eine fortschrittliche Rohröfen-Umgebung ermöglicht eine gestufte Erwärmung, die für die strukturelle Integrität entscheidend ist. Zum Beispiel kann ein Protokoll eine Niedertemperatur-Vorbehandlungsstufe beinhalten, wie z. B. ein Halten bei 200 °C für mehrere Stunden.

Diese „Haltezeit“ ermöglicht die langsame, kontrollierte Freisetzung flüchtiger Substanzen. Durch Vermeidung eines schnellen Temperaturanstiegs verhindert der Prozess Strukturdefekte, Risse oder Bersten, die auftreten können, wenn sich Gase im Inneren der Schale ansammeln und zu schnell ausdehnen.

Verständnis der Kompromisse

Aufheizgeschwindigkeit vs. Strukturelle Integrität

Ein häufiger Fehler bei diesem Prozess ist die Priorisierung von Geschwindigkeit über Stabilität. Obwohl der Ofen schnell hohe Temperaturen erreichen kann, führt eine schnelle Erwärmung oft zur Zerstörung der Porenstruktur.

Wenn die flüchtigen Bestandteile zu heftig ausgestoßen werden, kann das Kohlenstoffgerüst kollabieren oder brechen. Um hochwertige Mikroporenstrukturen zu erzielen, ist ein langsamerer, bewussterer Temperaturanstieg erforderlich.

Atmosphärenreinheit vs. Kosten

Obwohl Argon eine ausgezeichnete inerte Umgebung bietet, ist es teurer als Stickstoff. Die Wahl des Gases beeinflusst die Prozessumgebung.

Stickstoff ist oft ausreichend für die allgemeine Karbonisierung (z. B. bei 800 °C - 850 °C), aber wenn das Ziel darin besteht, hochspezifische interne Kristallphasen zu erhalten oder extreme Reinheit zu erreichen, kann die strengere inerte Natur von Argon erforderlich sein, um selbst Spuren von Nitridierung oder Oxidation zu verhindern.

Optimierung Ihres Karbonisierungsprotokolls

Die Effektivität der Erdnussschalenkarbonisierung hängt davon ab, wie Sie die Ofenumgebung programmieren, um Ihre spezifischen Materialziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Implementieren Sie ein mehrstufiges Heizprogramm mit einer Haltezeit um 200 °C, damit flüchtige Stoffe entweichen können, ohne die Schale zu zerreißen.

- Wenn Ihr Hauptaugenmerk auf der Porositätsentwicklung liegt: Stellen Sie eine strenge Temperaturkontrolle um 600 °C sicher, um die Entfernung flüchtiger Stoffe zu maximieren und gleichzeitig das amorphe Kohlenstoffgerüst zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenchemie liegt: Verwenden Sie höhere Temperaturen (bis zu 800 °C oder 1050 °C), um eine tiefere Dehydrierung zu bewirken und die Leitfähigkeit zu erhöhen.

Der Rohröfen ist nicht nur ein Heizelement; er ist ein Präzisionsreaktor, der den Übergang von roher Biomasse zu funktionellem Kohlenstoffmaterial steuert.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Karbonisierung | Hauptvorteil |

|---|---|---|

| Inerte Atmosphäre | Schließt Sauerstoff unter Verwendung von Argon/Stickstoff aus | Verhindert Verbrennung; gewährleistet Massenerhalt als Kohlenstoff |

| Präzise Temperaturkontrolle | Ausführung von Heiz-/Halteprogrammen | Gewährleistet stabile thermische Zersetzung und Porenentstehung |

| Management flüchtiger Stoffe | Kontrollierte Entfernung von Gasen/Teeren | Schafft amorphes Kohlenstoffgerüst und anfängliche Porosität |

| Vorbehandlungsstufe | Niedertemperatur-„Haltezeit“ (z. B. 200 °C) | Verhindert Strukturdefekte und Risse in der Schale |

Verbessern Sie Ihre Karbonisierungsforschung mit KINTEK

Maximieren Sie die strukturelle Integrität und Porosität Ihrer Biomaterialien mit den präzisen Laborlösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf Forscher und Industrielabore zugeschnitten sind. Ob Sie argonreine Umgebungen oder mehrstufige programmierbare Heizungen für die Erdnussschalenkarbonisierung benötigen, unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihre Kohlenstoffstruktur zu optimieren? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und kundenspezifische Hochtemperatur-Lösungen

Visuelle Anleitung

Referenzen

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für Ti–Nb–Si-Legierungen? Meistern Sie den Sintererfolg

- Was ist die technische Bedeutung der phasenweisen Hochtemperaturglühung in einem Rohrofen für 3D-poröses Graphen?

- Welche Rolle spielt das Gasmanagementsystem in einem 70-mm-Rohrofen? Unerlässlich für eine präzise Atmosphärenkontrolle

- Warum wird ein Hochtemperatur-Rohröfen für die Herstellung von Bariumferrit benötigt? Optimale Magnetisierung erzielen

- Wie erreicht ein vertikaler Rohrofen Energieeffizienz? Wichtige Konstruktionsmerkmale für niedrigere Energiekosten

- Warum ist das Vakuumversiegeln eines Reaktionsrohrs während des In-situ-Solvothermalsynthesewachstums von BiVO4/COF notwendig?

- Warum ist hochreines Argon-Gas während der Pyrolyse von Cu@Zn-NC in einem Hochtemperatur-Rohrofen unerlässlich?

- Welche Heizzonenoptionen gibt es für Rohröfen? Wählen Sie Einzel- oder Mehrzonen für optimale Wärmesteuerung