In einem 70-mm-Rohrofen besteht die Hauptaufgabe des Gasmanagementsystems darin, eine präzise kontrollierte Atmosphäre innerhalb des Heizrohrs zu erzeugen. Dies geschieht durch die Zufuhr, Steuerung und Entfernung spezifischer Gase, wodurch Hochtemperaturprozesse durchgeführt werden können, die in Umgebungsluft unmöglich wären, wie z. B. die Verhinderung von Oxidation oder die Ermöglichung spezifischer chemischer Reaktionen.

Ein Rohrofen liefert die Wärme, aber das Gasmanagementsystem liefert die chemische Umgebung. Für jeden Prozess, der empfindlich auf seine Umgebung reagiert, ist dieses System kein optionales Zubehör; es ist die kritische Komponente, die über den Erfolg und die Wiederholbarkeit Ihrer Ergebnisse entscheidet.

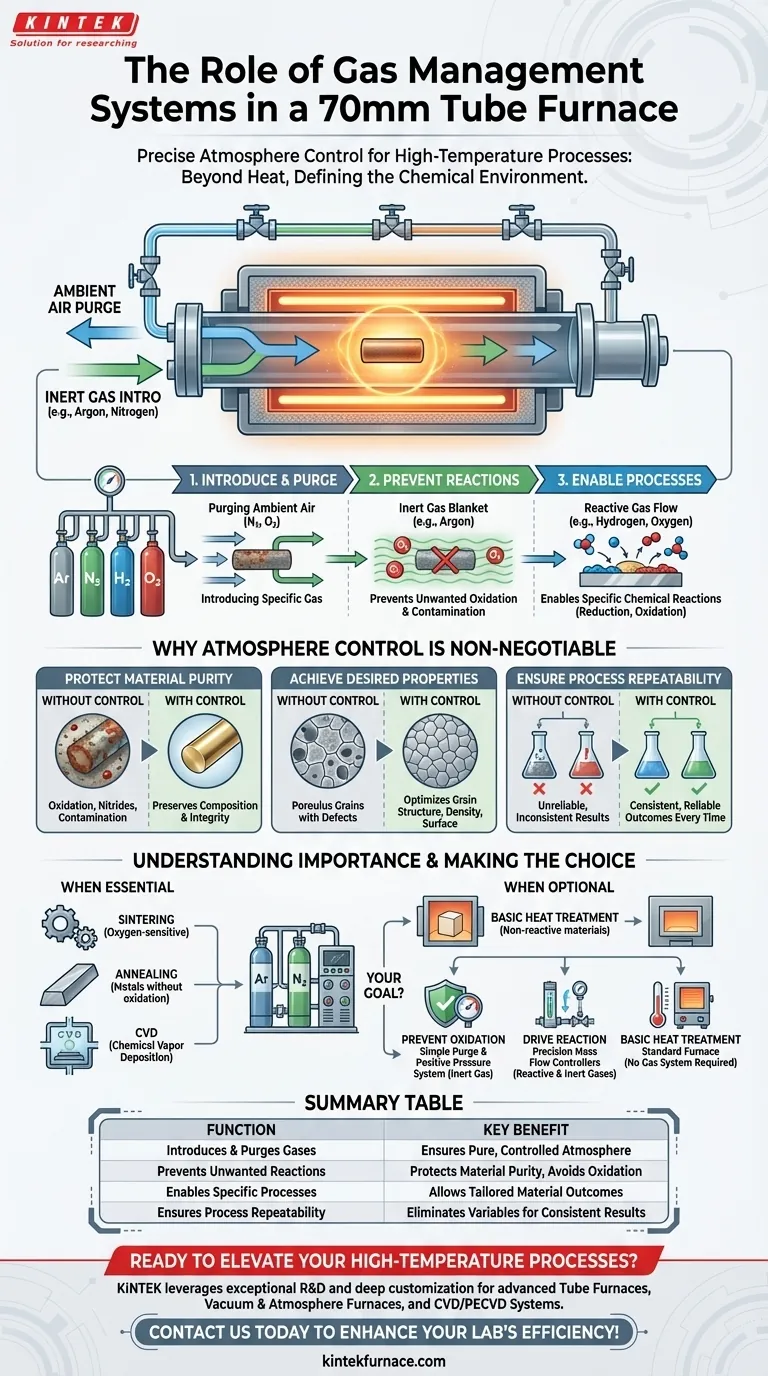

Die Kernfunktion: Schaffung einer kontrollierten Atmosphäre

Ein Gasmanagementsystem ist mehr als nur ein Rohr für den Gasfluss. Es ist ein System, das für die präzise Steuerung der chemischen Umgebung entwickelt wurde, in der Ihr Material bei hohen Temperaturen verarbeitet wird.

Einspeisung und Spülung von Gasen

Die grundlegendste Funktion des Systems besteht darin, ein spezifisches Gas, wie inertes Argon oder reaktiven Wasserstoff, in das Ofenrohr einzuleiten. Ebenso wichtig ist seine Fähigkeit, die Umgebungsluft (hauptsächlich Stickstoff und Sauerstoff) vor Beginn des Prozesses zu spülen und so sicherzustellen, dass die innere Atmosphäre rein ist.

Verhinderung unerwünschter Reaktionen

Viele Materialien, insbesondere Metalle, oxidieren schnell, wenn sie in Gegenwart von Luft erhitzt werden. Durch das Füllen des Rohres mit einem Inertgas wie Argon oder Stickstoff erzeugt das Gasmanagementsystem eine Schutzschicht, die diese unerwünschte Oxidation verhindert und die Reinheit und Integrität des Materials bewahrt.

Ermöglichung spezifischer chemischer Prozesse

Umgekehrt erfordern einige Prozesse eine Reaktion. Ein Gassystem ermöglicht die kontrollierte Einführung reaktiver Gase. Dies kann ein Reduktionsgas wie Wasserstoff zur Entfernung von Oxiden oder ein Oxidationsgas wie Sauerstoff zur Erzeugung einer spezifischen Oxidschicht auf einem Material sein.

Warum Atmosphärenkontrolle nicht verhandelbar ist

Bei den hohen Temperaturen, die in einem Rohrofen erreicht werden, werden Materialien chemisch viel reaktiver. Eine unkontrollierte Atmosphäre ist eine Variable, die ein gesamtes Experiment oder eine Produktionscharge ruinieren kann.

Schutz der Materialreinheit

Ohne Atmosphärenkontrolle kann Ihre Probe verunreinigt werden. Das Erhitzen in Luft kann Oxide und Nitride in Ihr Material einbringen, wodurch sich seine Zusammensetzung und seine Eigenschaften unbeabsichtigt verändern.

Erreichen der gewünschten Materialeigenschaften

Die Atmosphäre beeinflusst direkt das Endergebnis. Bei Prozessen wie dem Glühen, Sintern oder dem Kristallwachstum bestimmt die Gasumgebung die endgültige Kornstruktur, Dichte und Oberflächenbeschaffenheit des Materials. Eine kontrollierte Atmosphäre ist unerlässlich, um das gewünschte Ergebnis zu erzielen.

Gewährleistung der Prozesswiederholbarkeit

Wissenschaftliche und Fertigungsprozesse erfordern Konsistenz. Durch die präzise Regulierung der Gasart und des Durchflusses eliminieren Sie eine große Variable. Dies stellt sicher, dass ein heute durchgeführter Prozess die gleichen Ergebnisse liefert wie ein nächsten Monat durchgeführter.

Die Bedeutung des Systems verstehen

Nicht jede Hochtemperaturanwendung erfordert ein Gasmanagement. Die Notwendigkeit wird ausschließlich durch die chemische Empfindlichkeit Ihrer Materialien und Prozessziele bestimmt.

Wann Gaskontrolle unerlässlich ist

Ein Gasmanagementsystem ist unverzichtbar für Prozesse wie das Sintern von sauerstoffempfindlichen Materialien, das Glühen von Metallen ohne Oberflächenoxidation oder die Chemical Vapor Deposition (CVD), bei der Vorserien-Gase in einer kontrollierten Reihenfolge zugeführt werden müssen.

Wann einfachere Aufbauten ausreichen

Wenn Ihr Ziel lediglich darin besteht, ein Material zu erhitzen, das in Luft nicht reaktiv ist (wie bestimmte Keramiken) für eine einfache Wärmebehandlung oder Trocknung, kann ein Ofen ohne Gasmanagementsystem ausreichen. In diesen Fällen sind die zusätzliche Komplexität und die Kosten unnötig.

Die richtige Wahl für Ihr Ziel treffen

Der Grad der benötigten Atmosphärenkontrolle hängt direkt von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Ein einfaches System zum Spülen von Luft und Aufrechterhalten eines Überdrucks eines Inertgases wie Argon oder Stickstoff ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Durchführung einer spezifischen chemischen Reaktion liegt: Sie benötigen ein System mit präzisen Massendurchflussreglern, um reaktive Gase genau zu mischen und zuzuführen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung von nicht reaktiven Materialien liegt: Ein Gasmanagementsystem ist wahrscheinlich nicht erforderlich, und ein Standardofen erfüllt Ihre Anforderungen.

Letztendlich verschafft Ihnen die Beherrschung der Gasumgebung in Ihrem Ofen eine direkte Kontrolle über das chemische Schicksal Ihres Materials.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Einleiten und Spülen von Gasen | Gewährleistet eine reine, kontrollierte Atmosphäre für Prozesse |

| Verhindern unerwünschter Reaktionen | Schützt die Materialreinheit, indem Oxidation und Kontamination vermieden werden |

| Ermöglichen spezifischer chemischer Prozesse | Ermöglicht die Verwendung reaktiver Gase für maßgeschneiderte Materialergebnisse |

| Sicherstellen der Prozesswiederholbarkeit | Eliminiert Variablen für konsistente, zuverlässige Ergebnisse |

Bereit, Ihre Hochtemperaturprozesse mit präziser Atmosphärenkontrolle zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hausinterne Fertigung, um fortschrittliche Lösungen wie Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Gasmanagementsysteme die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten