Die Hauptfunktion eines doppelzonigen Rohrofens bei der chemischen Gasphasenabscheidung (CVD) von fluorierten zweidimensionalen Polymer (2DP-F)-Filmen besteht darin, die Vorläuferversorgung vom Reaktionsprozess zu entkoppeln. Durch die Einrichtung von zwei unabhängig steuerbaren Heizzonen können Sie die Sublimation von Monomeren getrennt von der Polymerisation und Abscheidung auf dem Substrat steuern.

Kernbotschaft Für die Herstellung hochwertiger 2DP-F-Filme ist ein Gleichgewicht zwischen Dampferzeugung und Reaktionskinetik erforderlich. Der doppelzonige Ofen löst dieses Problem, indem er die Sublimationstemperatur (Quellenkontrolle) von der Abscheidungstemperatur (Wachstumskontrolle) trennt, um einen stabilen Reaktantenfluss und eine präzise Regelung der Filmdicke zu gewährleisten.

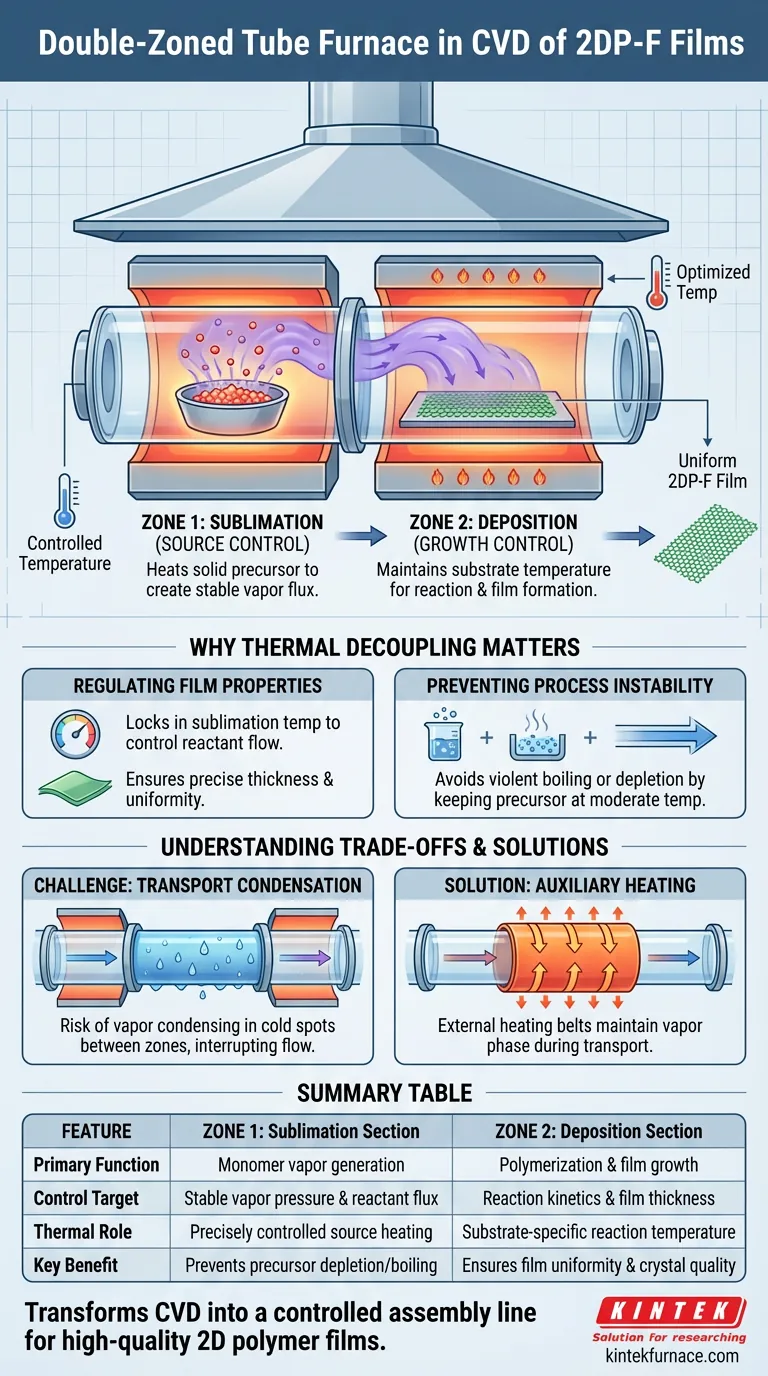

Die Mechanik der Doppelzonenregelung

Das bestimmende Merkmal dieser Einrichtung ist die Fähigkeit, einen spezifischen Temperaturgradienten aufrechtzuerhalten. Hierbei geht es nicht nur ums Heizen, sondern darum, für verschiedene Prozessstufen unterschiedliche thermodynamische Umgebungen zu schaffen.

Zone 1: Kontrollierte Sublimation

Die erste Zone ist den Monomer-Vorläufern gewidmet. Das Ziel hier ist es, das feste Ausgangsmaterial auf eine präzise Temperatur zu erhitzen, bei der es in die Gasphase sublimiert.

Durch die Isolierung dieser Zone stellen Sie sicher, dass die Monomere mit einer stabilen, kontrollierten Rate in die Gasphase übergehen. Diese Stabilität schafft einen konstanten Dampfdruck, der die "Versorgungsleitung" für den Rest des Prozesses darstellt.

Zone 2: Optimierte Abscheidung

Die zweite Zone enthält das Substrat, auf dem der Film tatsächlich wachsen wird. Diese Zone wird auf die spezifische Temperatur gehalten, die erforderlich ist, um die chemische Reaktion auszulösen und die Abscheidung des 2DP-F-Films zu ermöglichen.

Die unabhängige Steuerung hier ermöglicht es Ihnen, die thermodynamischen Bedingungen einzustellen, die für die Polymerisation günstig sind, ohne die Rate zu beeinflussen, mit der das Ausgangsmaterial in der ersten Zone verbraucht wird.

Warum thermische Entkopplung wichtig ist

Die Verwendung eines einzonigen Ofens für diese Anwendung würde einen Kompromiss zwischen Dampferzeugung und Filmwachstum erzwingen. Die Doppelzonenkonfiguration eliminiert diesen Kompromiss.

Regulierung der Filmeigenschaften

Die Qualität eines 2DP-F-Films hängt stark vom Monomerfluss zum Substrat ab.

Durch die Festlegung der Sublimationstemperatur in der ersten Zone steuern Sie effektiv die "Flussrate" der Reaktanten. Diese präzise Zufuhr ist entscheidend für die Regelung der Enddicke des Films und die Gewährleistung einer hohen Gleichmäßigkeit auf dem Substrat.

Verhinderung von Prozessinstabilität

Wenn der Vorläufer zu aggressiv erhitzt wird (ein Risiko bei einzonigen Systemen, die hohe Abscheidungstemperaturen erreichen wollen), kann das Ausgangsmaterial heftig sieden oder zu schnell verbraucht werden.

Die Doppelzonenkonfiguration verhindert dies, indem sie den Vorläufer bei einer moderaten Verdampfungstemperatur hält, während die Reaktionszone auf der potenziell höheren Temperatur gehalten wird, die für ein ordnungsgemäßes Kristallwachstum oder eine Polymerisation erforderlich ist.

Abwägungen verstehen

Während ein doppelzoniger Ofen eine überlegene Kontrolle bietet, führt er zu Komplexität, die verwaltet werden muss, um Fehlerquellen zu vermeiden.

Das Risiko von Transportkondensation

Eine erhebliche Herausforderung bei Mehrzonen-CVD ist das Potenzial für "Kältepunkte" zwischen der Sublimationszone und der Abscheidungszone oder in vorgelagerten Rohrleitungen.

Wenn die Temperatur in den Transportrohren sinkt, können die sublimierten Monomerdämpfe kondensieren und an den Rohrwandungen adsorbieren, bevor sie das Substrat erreichen. Dies unterbricht die kontinuierliche Zufuhr chemischer Komponenten und führt zu inkonsistenter Filmbildung.

Die Notwendigkeit zusätzlicher Heizung

Um die Kondensation zu mildern, wird der Ofen oft in Verbindung mit externen Heizbändern verwendet, die um vorgelagerte Rohrleitungen gewickelt sind.

Diese Bänder liefern zusätzliche Wärme, um die Gasphase während des Transports aufrechtzuerhalten. Sich ausschließlich auf die internen Zonen des Ofens zu verlassen, ohne thermische Verluste in den Transportleitungen zu berücksichtigen, ist eine häufige Fehlerquelle.

Die richtige Wahl für Ihr Ziel treffen

Konfigurieren Sie Ihr CVD-System für das 2DP-F-Wachstum mit Fokus auf die spezifischen Parameter Ihres Monomers und die gewünschte Filmstruktur.

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit liegt: Priorisieren Sie die Feinabstimmung der ersten Zone, um die niedrigstmögliche Sublimationstemperatur zu finden, die einen stabilen Dampfdruck liefert und "Stoßwellen" von Reaktanten verhindert.

- Wenn Ihr Hauptaugenmerk auf Reaktionsqualität liegt: Priorisieren Sie die Kalibrierung der zweiten Zone, um sicherzustellen, dass die Substrattemperatur genau im thermodynamischen Fenster für optimale Polymerisation liegt, unabhängig von der Quellentemperatur.

Letztendlich verwandelt der doppelzonige Ofen den CVD-Prozess von einem chaotischen thermischen Ereignis in eine kontrollierte Montagelinie und ermöglicht die präzise Herstellung hochwertiger 2D-Polymerfilme.

Zusammenfassungstabelle:

| Merkmal | Zone 1: Sublimationsbereich | Zone 2: Abscheidungsbereich |

|---|---|---|

| Hauptfunktion | Erzeugung von Monomerdampf | Polymerisation & Filmwachstum |

| Kontrollziel | Stabiler Dampfdruck & Reaktantenfluss | Reaktionskinetik & Filmdicke |

| Thermische Rolle | Präzise gesteuerte Quellenerhitzung | Substratspezifische Reaktionstemperatur |

| Hauptvorteil | Verhindert Vorläuferverbrauch/Sieden | Gewährleistet Filmgleichmäßigkeit & Kristallqualität |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Die präzise Synthese von 2DP-F-Filmen erfordert die rigorose thermische Entkopplung, die nur ein Hochleistungssystem bieten kann. KINTEK liefert die fachmännische F&E- und Fertigungsexzellenz, die Sie für die Beherrschung der chemischen Gasphasenabscheidung benötigen. Von doppelzonigen Rohröfen bis hin zu spezialisierten Muffel-, Rotations-, Vakuum- und CVD-Systemen ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten

Visuelle Anleitung

Referenzen

- Qiyi Fang, Jun Lou. High-performance 2D electronic devices enabled by strong and tough two-dimensional polymer with ultra-low dielectric constant. DOI: 10.1038/s41467-024-53935-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum ist ein vakuumversiegelter Quarzglasrohr für Pyrit-Vorläufer notwendig? Abschirmung der Hochreinheits-Synthese

- Was sind die Einschränkungen von vertikalen Rohröfen? Wichtige Kompromisse für die Laboreffizienz

- Wie beeinflusst das Hochtemperaturglühen in einem Rohröfen die Leistung des RuCuCl/NF-2-Katalysators?

- Welche Art von Verarbeitungsumgebung bieten Hochtemperatur-Röhren- und Muffelöfen? Master Thermal Precision

- Wie wird die Hochtemperaturumgebung eines Rohrofens zur Regenerierung von Adsorptionsmitteln genutzt? Präzise Rückgewinnung erreichen

- Warum wird ein Rohrofen mit Argonatmosphäre für das Sintern von SS316L-Schaum benötigt? Schützen Sie die Integrität Ihres Materials

- Welche Wartung erfordert ein horizontaler Rohrofen? Gewährleisten Sie Spitzenleistung und Sicherheit

- Welche Rolle spielt ein Rohröfen bei der Herstellung von Biokohleträgern? Beherrschen Sie die Biomassevergasungssteuerung